钢在冷却时的转变之魏氏组织

1魏氏组织的形成

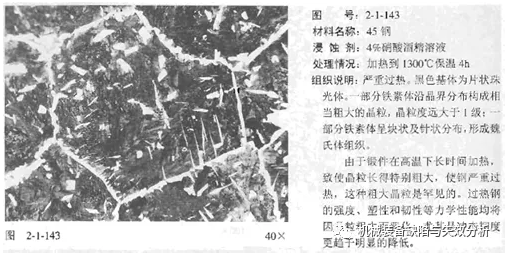

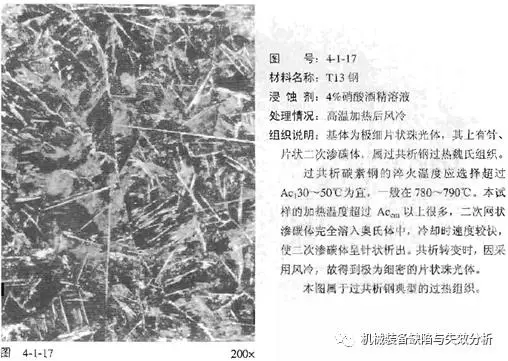

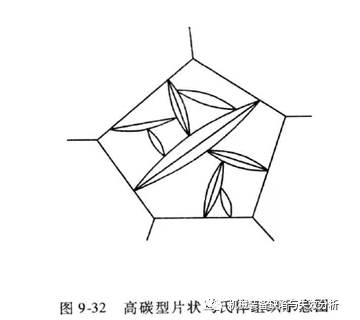

在实际生产中,ωc<0.6%的亚共析钢和ωc>1.2%的过共析钢在铸造、热轧、锻造后的空冷,焊缝或热影响区空冷,或者当温度过高并以较快速度冷却时,先共析铁素体或先共析渗碳体从奥氏体晶界沿奥氏体一定晶面往晶内生长,呈针片状析出。

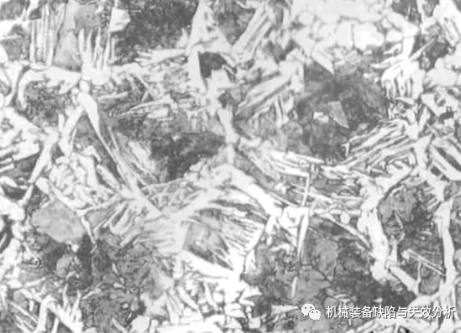

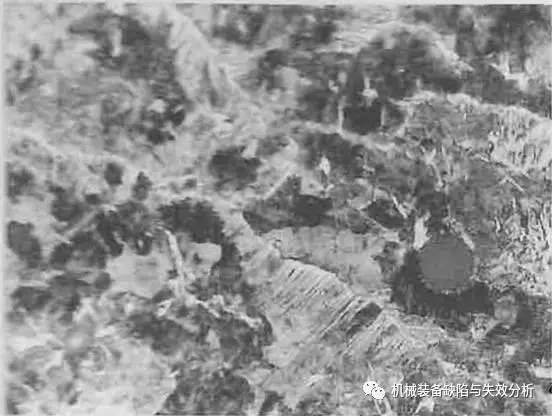

2魏氏组织的微观形态

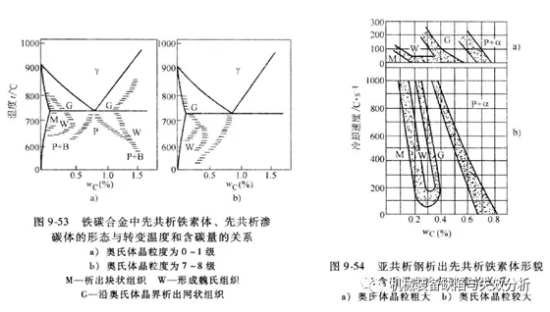

在金相显微镜下可以观察到从奥氏体晶界生长出来的近平行的或其他规则排列的针状铁素体或渗碳体以及其间存在的珠光体组织,这种组织称为魏氏组织,下图为铁素体魏氏组织与渗碳体魏氏组织。

3魏氏组织的形成机制

魏氏组织中铁素体是按切变机制形成的,与贝氏体中铁素体形成机制相似,试样也会出现浮凸现象。由于铁素体是在较快冷却速度下形成的,因此铁素体只能沿奥氏体某一特定晶面析出,并与母相奥氏体存在晶体学位向关系。

这种针状铁素体可以从奥氏体中直接析出,也可以沿着奥氏体晶界首先析出网状铁素体,然后再从网状铁素体平行地向晶内长大。当魏氏组织中的铁素体形成时,铁素体中的碳扩散到两侧母相奥氏体中,从而使铁素体针之间的奥氏体碳含量不断增加,最终转变为珠光体。按贝氏体转变机制形成的魏氏组织,其铁素体实际上就是无碳贝氏体。

4影响因素

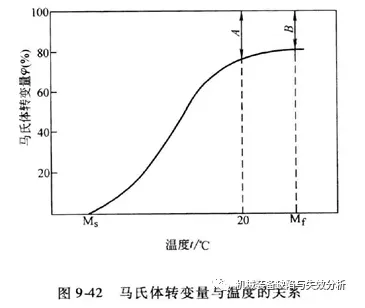

魏氏组织的形成与钢中含碳量、奥氏体晶粒大小及冷却速度(转变温度)有关,下图表示各类铁素体及渗碳体的形成温度和含碳量的范围。

由图可见,只有在较快冷却速度和一定碳含量范围内才能形成魏氏组织(W区)。当亚共析钢中碳的质量分数超过0.6%时,由于含碳量高,形成贫碳区的几率很小,故魏氏组织难以形成。研究表明,对于亚共析钢,当奥氏体晶粒较细小时,只有含碳量在ωc=0.15%~0.35%的狭窄范围内,冷却速度较快时才能形成魏氏组织。

奥氏体晶粒越细小,越容易形成网状铁素体,而不容易形成魏氏组织。奥氏体晶粒越粗大,越容易形成魏氏组织,形成魏氏组织的含碳量的范围变宽。因此魏氏组织通常伴随奥氏体粗晶组织出现。

5魏氏组织的性能

(1)魏氏组织是一种钢的过热组织。它使钢的力学性能,特别是冲击韧度和塑性有显著降低,并提高钢的脆性转折温度,因而使钢容易发生脆性断裂。

(2)一般研究指出,只有当奥氏体晶粒粗化,出现粗大的铁素体或渗碳体魏氏组织并严重切割基体时,才使钢的强度和冲击韧度显著降低,而当奥氏体晶粒比较细小时,即使存在少量针状的铁素体魏氏组织,并不显著影响钢的力学性能。这是由于魏氏组织中的铁素体有较细的亚结构、较高的位错密度所致。因此所说的魏氏组织降低钢的力学性能总是和奥氏体晶粒粗化联系在一起。

(3)当钢或铸钢中出现魏氏组织降低其力学性能时,首先应当考虑是否由于加热温度过高,使奥氏体晶粒粗化造成的。

(4)对于易出现魏氏组织的钢材可以通过控制轧制、降低终锻温度、控制锻(扎)后的冷却速度或者改变热处理工艺,例如通过细化晶粒的调质、正火、退火、等温淬火等工艺来防止或消除魏氏组织。

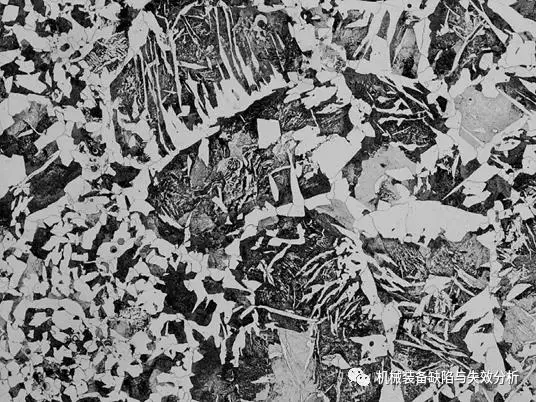

6魏氏组织鉴赏

钢在冷却时的转变之马氏体

马氏体晶体结构、组织、性能

1定义

(1)马氏体转变:钢从奥氏体状态快速冷却,抑制其扩散性分解(低于MS点发生的无扩散型相变叫做马氏体转变。值得注意的是基本特征属于马氏体转变的相变,其相变产物都称为马氏体。

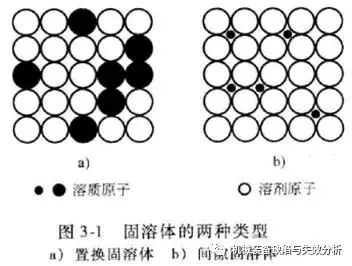

(2)马氏体:钢中的马氏体就其本质来说,是碳在α-Fe中过饱和的间隙固溶体。

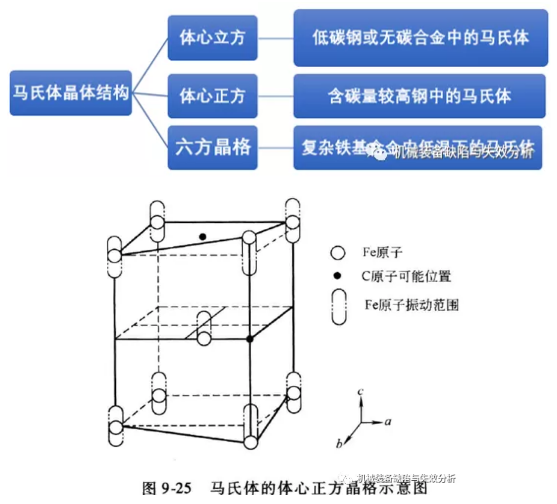

2马氏体的晶体结构

3马氏体的组织形态

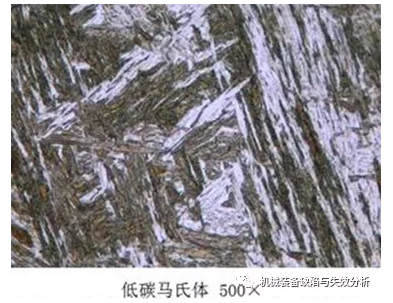

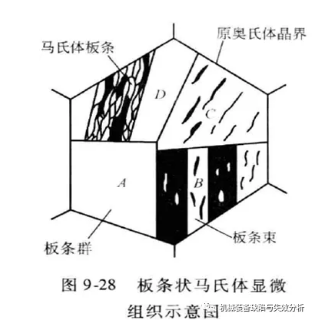

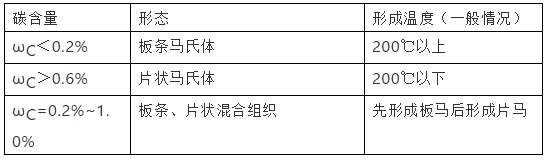

钢中马氏体有两种基本形态:板条马氏体(位错马氏体)、片状马氏体(又称针状马氏体)。

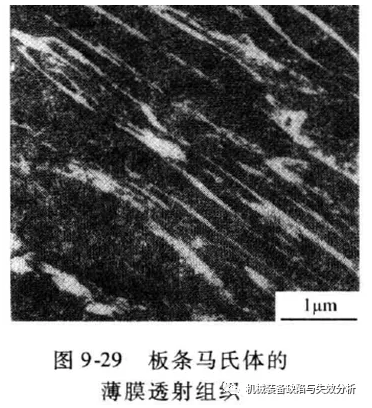

(1)板条马氏体 板条马氏体是在低碳钢、中碳钢、马氏体时效钢、不锈钢等铁基合金中形成一种典型的马氏体组织。

a)结构形态:马氏体板条(D)→马氏体束(B-2条;C-1条)→板条群(3~5个)→板条马氏体。

b)密集的板条之间通常由含碳量较高的残余奥氏体分割开,这一薄层残留奥氏体存在显著地改善钢的力学性能。

c)板条马氏体内有大量位错,这些位错分布不均匀。形成胞状亚结构,称为位错胞,所以又称位错马氏体。

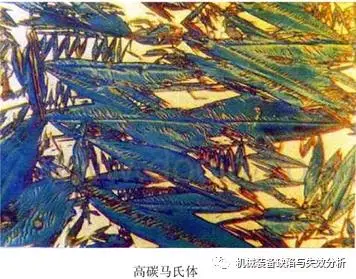

(2)片状马氏体 高碳钢(ωC>0.6%)、ωNi=30%的不锈钢及一些有色金属和合金,淬火时形成的片状马氏体组织。

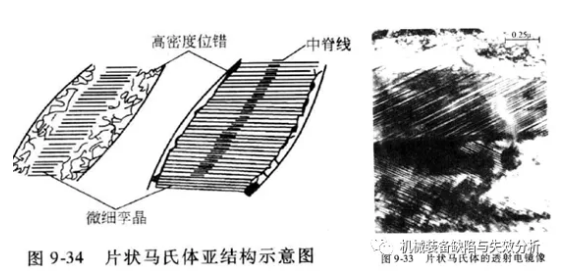

a)结构形态:片状马氏体的空间形态呈凸透镜状,由于试样抛磨与其截面相截,因此在光学显微镜下呈针状或竹叶状,故片状马氏体又称针状马氏体或竹叶状马氏体。

b)显微组织特征:马氏体片互相不平行,在一个奥氏体晶粒内,第一片形成的马氏体往往贯穿整个奥氏体晶粒,并将其分割成两半,使以后形成的马氏体片尺寸越来越小。

c)尺寸:最大尺寸取决于原始奥氏体晶粒大小,奥氏体晶粒越大,则马氏体片越粗大。

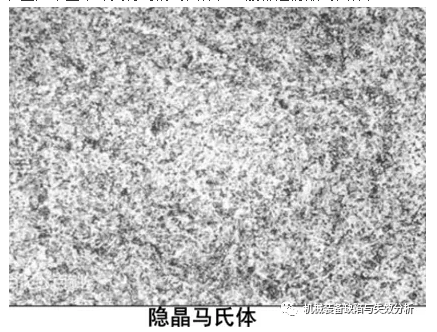

d)隐晶马氏体:当最大的马氏体片细小到光学显微镜不能分辨时,便成为“隐晶马氏体”在生产中正常淬火得到的马氏体,一般都是隐晶马氏体。

e)片状马氏体的亚结构主要是孪晶,因此片状马氏体又称孪晶马氏体。孪晶通常分布在马氏体的中部,不扩展到马氏体片的边缘区,在边缘区有高密度的位错。在含碳量ωC>1.4%的钢中可见到马氏体片中的中脊线,它是高密度的细的微细孪晶区。

f)显微裂纹:马氏体形成速度极快,在其相互碰撞或奥氏体晶界相撞时将产生相当大的应力场,片状马氏体本身硬而脆,不能通过滑移或孪生变形使应力得以松弛,因此容易形成撞击裂纹。

通常奥氏体晶粒越大,马氏体片越大,淬火后显微裂纹越多。显微裂纹的存在增加了高碳钢零件的脆性,在内应力的作用下显微裂纹将会逐渐扩展成宏观裂纹,可以导致工件开裂或使工件的疲劳寿命明显下降。

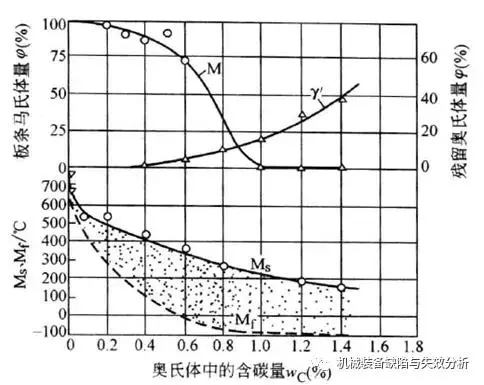

g)马氏体中的形态主要取决于奥氏体的含碳量,从而与钢的马氏体转变开始温度MS点有关,奥氏体含碳量越高,则MS、Mf点越低。

h)元素对马氏体形态的影响:Cr、Mo、Mn、Ni(降低MS点)和Co(升高MS点)的元素都增加形成片状马氏体的倾向。

4马氏体的性能

(1)马氏体力学性能显著特点:高强度、高硬度。

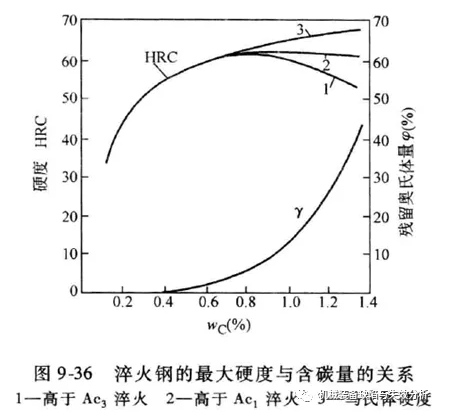

(2)含碳量对马氏体性能的影响:硬度主要取决于含碳量。ωC<0.5%时马氏体的硬度随着含碳量增加急剧增高,当ωC>0.6%左右虽然马氏体硬度有所增高,但是由于残余奥氏体量增加,反而使得钢的硬度有所下降。

(3)合金元素对马氏体的硬度影响不大,但可以提高强度。

(4)马氏体高强度、高硬度的硬度是多方面的,主要包含:固溶强化、相变强化以及时效强化,具体介绍如下:

固溶强化:间隙原子处于α相晶格的八面体间隙中,造成晶格的正方畸变,并形成了一个应力场。该应力场与位错发生强烈的交互作用,从而提高马氏体的强度。

相变强化:马氏体转变时在晶体内造成密度很高的晶格缺陷,无论板条马氏体中的高密度位错还是片状马氏体中的孪晶都阻碍位错运动,从而使马氏体强化。

时效强化:马氏体形成以后,碳及合金元素的原子向位错或其他晶格缺陷处扩散偏聚或析出,钉扎位错,使位错难以运动,从而造成马氏体强化。

(5)马氏体板条群或马氏体片尺寸越小,则马氏体强度越高;这是由于马氏体相界面阻碍位错运动而造成的,原始奥氏体晶粒越小,则马氏体强度越高。马氏体的塑性和韧性主要取决于它的亚结构。

孪晶马氏体:高强度、但韧性差。

位错马氏体:高强度、良好的韧性。

(6)马氏体的体积:在钢中的各种组织中,奥氏体的比体积最小,马氏体的比体积最大;因此,淬火形成马氏体时由于钢的体积膨胀是淬火时产生较大的内应力、引起工件变形甚至开裂的主要原因之一。

马氏体转变的特点

马氏体转变同其他固态相变一样,相变驱动力也是新相与母相的化学自由能差,即单位体积马氏体与奥氏体的自由能差。相变阻力也是新相形成时的界面能及应变能。

尽管马氏体形成时与奥氏体存在共格界面,界面能很小,但是由于共格应变能较大,特别是马氏体与奥氏体比体积相差较大以及需要克服切面阻力并产生大量的晶格缺陷,增加很大的弹性应变能,导致马氏体转变的相变阻力很大,需要足够大的过冷度才能使相变驱动力大于相变阻力,以发生奥氏体向马氏体的转变。

马氏体转变开始温度Ms点则可以定义为马氏体与奥氏体的自由能差到相变所需要的最小驱动力值时的温度。

马氏体转变是过冷奥氏体在低温范围内的转变,相对于珠光体转变和贝氏体转变具有如下一系列特点:

1马氏体转变的无扩散性

马氏体转变是奥氏体在很大过冷度下进行的,此时无论是铁原子、碳原子还是合金元素原子,其活动能力很低,因而,马氏体转变是在无扩散的情况下进行的。只有点阵规则的重构,新相和母相无成分的变化。

2马氏体的转变的切变共格性

切变:两个距离很近、大小相等、方向相反的平行力作用于同一物体上所引起的形变。

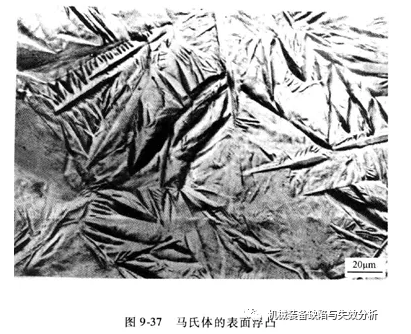

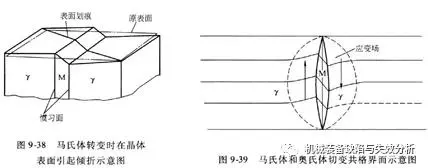

马氏体转变时在预先抛光的试样上表面出现倾斜,产生表面浮凸。这个现象说明马氏体转变和母相的宏观有着直接的联系,说明马氏体是以切变方式形成的。

马氏体和母相奥氏体保持共格,界面上的原子既属于马氏体又属于奥氏体。

相界面是一个切变共格晶界,又叫惯习面;马氏体转变是新相在母相特定的晶面惯习面上形成的,并以母相的切变来保持共格关系的相变过程。

3马氏体转变是在一个温度范围内进行的

马氏体核胚形成位置

不是在合金中均匀分布的,而是在母相中某些有利的位置(晶格缺陷处、形变区、贫碳区)。

马氏体转变过程

与其他固态相变一样,也是通过形核和长大的方式进行的;马氏体转变是原子的短程迁移,晶核形成后长大速度极快(102~106mm/s),甚至在极低温度下仍能高速长大。

马氏体转变速度

取决于马氏体的形核率,当大于临界晶核半径的核胚全部耗尽,相变终止。由于过冷度越大,临界晶核尺寸越小,只有进一步降温才能使更小的核胚成为晶核并长大成马氏体。

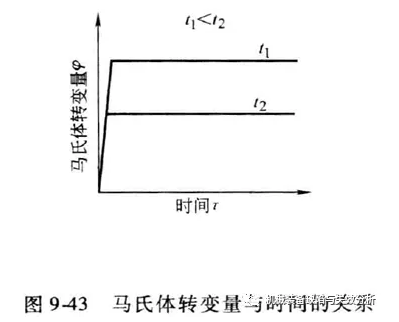

一般工业用碳钢及合金钢,马氏体转变是连续(变温)冷却过程中进行的。钢中奥氏体以大于临界淬火速度的速度冷却到MS点以下,立即形成一定数量的马氏体,相变没有孕育期;随着温度的下降,又形成一定数量的马氏体,而先形成的马氏体不再长大。马氏体转变量随着温度的降低而逐渐增加。

马氏体的转变量仅取决于冷却所到达的温度,而与保温时间无关。

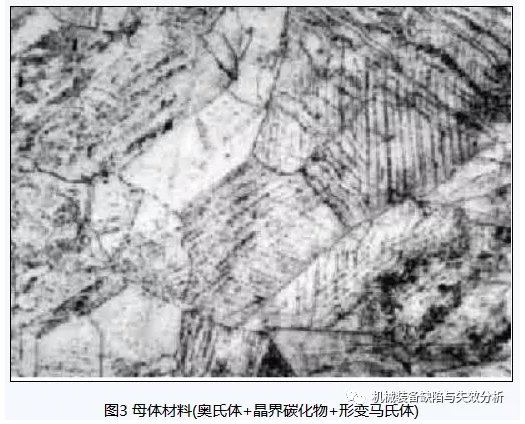

残留奥氏体

高碳钢和许多合金钢的MS点在室温以上,而Mf点在室温以下,则淬火冷却到室温将保留相当数量未转变的奥氏体,这个部分叫残留奥氏体;如果为使残留奥氏体全部转变“冷处理”,可以放入液氮中处理。

影响残奥数量的因素:碳含量越高,残奥越多、含有降低Ms的元素,残奥越多。

残留奥氏体的机械稳定化:由于奥氏体在淬火过程中受到较大塑性变形或者受到压应力而造成的稳定化现象叫做奥氏体的机械稳定化。残留奥氏体就与机械稳定化有关,被包围在马氏体之间的奥氏体处于受压缩状态无法进行转变而残留下来。

形变诱发马氏体(形变马氏体)

在Ms点以上对奥氏体进行塑性变形可引起马氏体转变,变形量越大,马氏体转变量越多,这种现象称为形变诱发马氏体相变。

4马氏体转变的可逆性

可逆性:在某些铁和金、镍与其他有色金属中,奥氏体冷却转变为马氏体,重新加热时已形成的马氏体又能无扩散的转变为奥氏体。

一般碳钢中不发生按马氏体转变机构的逆转变,因为在加热时马氏体早已经分解为铁素体和碳化物;这个过程为“回火”。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741