腐蚀评估是了解油气管道腐蚀状况和潜在风险的重要渠道,国际上目前主要包括腐蚀风险评价、腐蚀直接评估、含缺陷管道安全评价等几类不同的方式。腐蚀风险评价是利用风险评价的一般原理和方法,根据腐蚀状况的调查确定腐蚀风险的一种方法,多为定性或半定量评价。腐蚀直接评估是通过数据分析和一定的间接检查,更为定量地评价管道不同部位的腐蚀风险等级,是腐蚀完整性管理的重要工具之一。含缺陷管道安全评价则是利用一定的缺陷检测结果,结合腐蚀发展预期,估算管道剩余强度和剩余寿命。

腐蚀评估方法源于风险评价的基本理念,本节重点选取较为典型的腐蚀直接评估方法加以介绍,其他方法不在此累述。

直接评估是一种结构化流程,该方法运用从管道间接调查和直接检查中获取的信息以及所有其他相关信息,如设计、结构和操作数据等,对埋地管道的完整性进行评价。该方法一般包含预评价、间接检测、直接检查和后评价四个步骤,方法简单明了,便于实施,且有较为全面的标准可以参考,已成为国际上公认较为成熟的腐蚀完整性管理技术。可使用三种直接评估的方法查找随时间变化的腐蚀缺陷类型:内腐蚀直接评估(ICDA)、外腐蚀直接评估(ECDA)和应力腐蚀开裂直接评估(SCCDA)。

内腐蚀直接评估

内腐蚀直接评估方法(ICDA)是一种在管道某一给定管长范围内评价内腐蚀可能性的方法。目前,已经发展出干天然气管道内腐蚀直接评估方法(DG-ICDA)、湿天然气管道内腐蚀直接评估方法(WG-ICDA)和液体石油管道内腐蚀直接评估方法(LP-ICDA),并已成为管道腐蚀完整性管理的重要工具之一。

根据NACESP0206标准,干天然气管道内腐蚀直接评估方法(DG-ICDA)适用于正常条件下输送干气但可能遭受非经常性短期液体侵扰而引起损坏的天然气管道,腐蚀性水在管道中的积聚是引起天然气管道内腐蚀的先决条件,在倾斜上升管中,重力阻滞液体向下游流动,会发生积液,从而引起内腐蚀。最先积水的地方最可能发生腐蚀,DG-ICDA的基础是沿着管道详细检查最有可能积水(或其他电解液)的部位,由此推断下游剩余管长部分的完整性。如果最有可能积液的部位没有受到腐蚀,则可认为其下游一定范围内的管道都没有腐蚀,这就减轻了管道腐蚀检测(或者完整性评价)的工作量。如果最可能积液的部位经检测发现确实受到了腐蚀,也就排查了一处隐患。

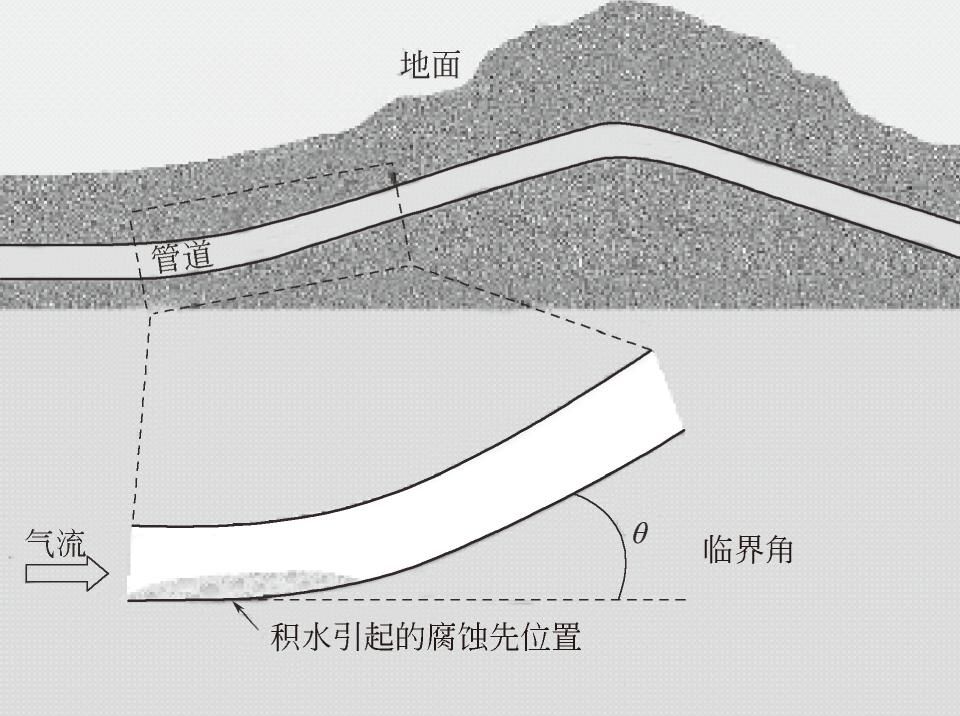

进行腐蚀高风险部位评估的目标是在一定的管段区间内,用流体流动模拟结果预测最可能发生内腐蚀的位置。主要内容包括三个方面:一是绘制管道高程剖面图和倾角分布图;二是使用所收集的数据资料进行多相流计算,确定持液的最大临界倾角;三是对比分析流动模拟计算结果和管道高程剖面和倾角分布图,判断内腐蚀可能出现的位置(见图1)。致使液体向后流动的重力和造成液体沿着流动方向向前流动的气体与液体之间的剪应力之间的平衡角定义为液体在管道中聚集的临界角。

图1 由于积水引起的管道内腐蚀风险与内腐蚀直接评估临界角

相对于干气系统,湿天然气系统是有水但仍具有较大气液体积比的系统。湿气系统有足够多的液态水,以至于所有管段角度大于临界角的部分都很有可能积聚液态水,如果由此确定挖掘地点的话,则挖掘点数和工程量会变得十分不切实际。针对湿气系统的ICDA方法(WG-ICDA)是在不考虑水成分因素和其他腐蚀影响因素的基础上提出来的,基本依据是通过腐蚀速率、流动影响和其他影响因素来确定管段发生腐蚀的优先次序,其目标是识别出最大腐蚀破坏的位置,并将腐蚀速率模型作为一种预测未来腐蚀增长率的工具来应用于整个评价过程。

WG-ICDA的原理是根据流动效应、腐蚀速率以及其他腐蚀影响因素,对管段各部分腐蚀发生的可能性进行优先次序排列。该方法的基础就是将各种因素划分为三类:其一,流动影响,包括各种流态和冷凝水对腐蚀的影响;其二,根据腐蚀模型确定腐蚀速率,主要与气体的成分、液体的化学、压力和温度有关,同时将腐蚀速率归一化,并用于反映沿管段各腐蚀部位的严重性,由此来表示腐蚀的具体分布情况;其三,其他影响因素之中包括缓蚀剂、烃凝析液、细菌、杀菌剂、固体以及其他产物。

液体石油管道中含有H2S、CO2、盐、蜡和砂子等,且管道内多相流的流动受很多因素的影响,造成多相流内壁材料的损失机理十分复杂,是一种腐蚀与冲蚀的联合交互作用过程。在这类环境中,气泡、液滴、颗粒都可能会冲击管壁,使表面产生的腐蚀物发生脱落,同时也可直接作用于表面造成磨损。基于上述这些物质的存在,液态管道同其余管道相比,发生腐蚀的可能性会最大,也会是腐蚀最严重的管道。液体石油管道内腐蚀直接评估(LP-ICDA)方法适用于管道内部所含有的底部沉积物和水量比例少于总输量的5%的石油管道。美国腐蚀工程师协会(NACE)针对这种管道的内腐蚀情况进行了研究,综合多种因素的基础上,提出了通用液体石油管道内腐蚀直接评价标准。

在腐蚀评估过程中,必须综合评估影响腐蚀进程的各个关键因素,例如,水或者其他电解质的存在状态。水的存在往往是造成管道内腐蚀的必要条件,某些状况下,含水的醇类、吸附水的生物膜、湿气凝结的液膜或液滴也可以作为腐蚀发生的电解质条件。对于某些评估管道,由于管道运行初期含水率就可能较高,因此,水的存在是评估的重点。针对水的存在状况,可以分别为腐蚀发生的敏感里程位置和敏感位置腐蚀发展速率的评估提供评价基础。

内腐蚀评估方法用于评定管道内部腐蚀敏感位置的原理在于假设积水的存在是腐蚀的首要条件。多相输送过程中,油相介质中如果含有较少的水,以油包水的形式存在时,由于主要以油浸润金属表面而腐蚀轻微。如果在一定含水率下,流体流速降低,则容易造成油水分层,并使水与管道底部金属接触。特别对于某些起伏比较明显的管道,由于水相在重力和油相流体带动两方面作用下,水相无法被携带走,而积聚于某些位置,导致金属的腐蚀。针对这类情况,采用内腐蚀评估方法推荐的多相流模型,可以通过评估积水优先位置,判断内腐蚀发生的敏感位置。

当含水率较高时,由于管道以油水两相分层,或者呈水包油的状态,管道底部全线均与水相接触,此时在管道里程方向上均有腐蚀风险。如果这种情况出现,管道里程方向上的腐蚀分布仍不是平均一致的,由于管道工艺过程中,入口和出口之间的温度和压力存在差异,温度、压力等工艺参数沿着路由方向也会发生变化,由此也会引起腐蚀介质和腐蚀环境特点的改变,从而改变腐蚀发展的规律。评估管道内腐蚀敏感区间需要根据不同位置处温度、压力、腐蚀介质实际分压等参数,利用腐蚀预测模型或评估模型,确定不同位置的腐蚀速率或局部腐蚀敏感性,从而判断不同位置的腐蚀程度。

外腐蚀直接评估

外腐蚀直接评估方法是一种具有前瞻性的通过评价并控制外腐蚀影响来提高管道安全性的结构化流程。外腐蚀直接评估方法的应用历史要超过内腐蚀直接评估方法和应力腐蚀开裂直接评估方法。NACESP0502标准《管道外腐蚀直接评估方法》对外腐蚀直接评估方法进行了说明。

管道外涂层上是否存在漏点或其他异常情况是外腐蚀直接评估方法的一个重要关注点。该方法的基本假设是:对管道上这些漏点或异常点进行检查可以表明哪些潜在区域可能发生了、正在发生或将要发生腐蚀。外腐蚀直接评估方法确定管道阴极保护有效性及是否符合准则,并确定交流/直流干扰、电流屏蔽、电流衰减、外部接触和需要的缓解范围等。

根据NACESP0502标准,外腐蚀直接评估方法也由四步组成,即预评价、间接检测、直接检查、后评价。其中间接检测的目的在于对涂层失效的严重性、其他异常情况以及已经发生或者可能正在发生腐蚀的区域进行识别和定义。在每一外腐蚀直接评估区域至少要使用两种间接检测技术,但是选择具体某一工具时仍取决于该工具是否适用于特定的管段。选择工具时,必须考虑它们是否能够在特定的管道状态下可靠地探测出预期的腐蚀和/或涂层异常。主要的间接检测技术如下。

①密间隔电位测量(CIPS)。每隔一段距离测量一次管道沿线到地面之间的电位。密间隔电位测量(CIPS或CIS)可能是管道行业中最常用的方法,主要用来确定阴极保护是否有效,并对管道是否符合阴极保护准则做出评价,定位涂层缺陷和/或涂层退化的区域,探测交流和/或直流干扰,评估电流衰减,确定外部连接,以及探测可能发生局部腐蚀的区域。

②交流电流衰减量测量(ACCA)。基于电磁场传播理论的应用原理,测量管道涂层的整体状况;交流电流衰减量测量得出的结果包括深度、涂层电阻率和传导系数、异常位置及异常类型。

③交流电位梯度测量(ACVG)。测量管道沿线及其周围土壤中的泄漏电流的变化量,以定位涂层异常,并描绘出腐蚀活动的特征。

④直流电位梯度测量(DCVG)。测量管道沿线及其周围土壤中的电位梯度的变化,以定位涂层异常,并描绘出腐蚀活动的特征。

⑤Cell-to-Cell测量。这是一种两个参比电极地表测量方法,测量两个接地的硫酸铜参比电极之间的电位差;直接在管道线路上方测试时,该方法能够探测出可能潜在的电流放电(阳极)区域,从而有助于对可能的腐蚀异常情况进行定位。

⑥皮尔逊测量。该技术采用一种发射到埋地管道表面的交流信号,对管道沿线两个移动接地触头之间的电位梯度进行对比;该技术可以对可能造成腐蚀异常的所有涂层缺陷及位于埋入管道附近的外来金属物体进行定位。

⑦土壤调查。通常情况下,每隔一段距离就要进行一次土壤电阻率/导电性测量,测量结果常被用来确定土壤的腐蚀性,因此可以确定管道发生腐蚀的可能性;土壤电阻率越低,其导电性和腐蚀性就越高。

⑧超声导波检测(GWUT)。该技术用于在电(金属)短路、电解质耦接及电气绝缘条件下对套管内管道检测。

上述间接检测的目的在于使用上述测量结果来确定管道沿线涂层失效的位置。随后进行直接检查步骤,确定在发现腐蚀缺陷时需要采取什么行动,并对腐蚀产生的根源进行评价和鉴定。对调查结果进行整合之后,相关信号必须可以提供足够的数据以选择进行开挖的最合适位置;这些开挖点,必须帮助操作者使其可以根据腐蚀尺寸和/或严重性对腐蚀进行排序。目前,ECDA已经在我国许多管道上获得应用,已成为管道业界进行腐蚀完整性管理、及时了解管道外腐蚀风险、涂层状况和阴极保护有效性的重要手段。

应力腐蚀开裂直接评估

应力腐蚀开裂直接评估方法也是一种具有前瞻性的结构化流程,它主要致力于通过评价并降低应力腐蚀开裂的影响来改善管道的安全性。该方法包括目视检测和实体检测、电解质溶液分析、金相分析、超声波检测和各种磁粉检测技术。ASMEB31.8和NACESP0204标准是进行应力腐蚀开裂探测的基本依据。应力腐蚀开裂直接评估方法对用于天然气、原油及精炼产品的生产、输送和分配服务的钢制埋地陆上管道进行论述,重点围绕土壤应力腐蚀开裂风险展开,并不涵盖管道内部由于H2S等引起的开裂。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414