高镍耐蚀合金在中国(上)

1、概述

1.1 高镍耐蚀合金的特征

1)含镍量大于30%。

2)含有大量赋予合金耐蚀性的有效元素——铬、钼、钨、铜、氮。

3)加入钛、铌的主要目的是起稳定化作用,用以固定碳,提高合金的耐晶间腐蚀能力。

4)仅在时效强化型合金中加入铝、钛。

5)合金中的碳越低越好。

6)此类合金的基体组织为面心立方结构的奥氏体组织。

7)合金的耐蚀性是其核心性能,合金的热稳定性是合金设计准则,除时效硬化合金外,对合金的力学性能无苛刻要求。

上述特征对高镍耐蚀做出了明确的界定。简而言之,高镍耐蚀合金是以耐蚀性为其核心性能,含镍量大于或等于30%的一系列合金的统称。

1.2 高镍耐蚀合金的类型

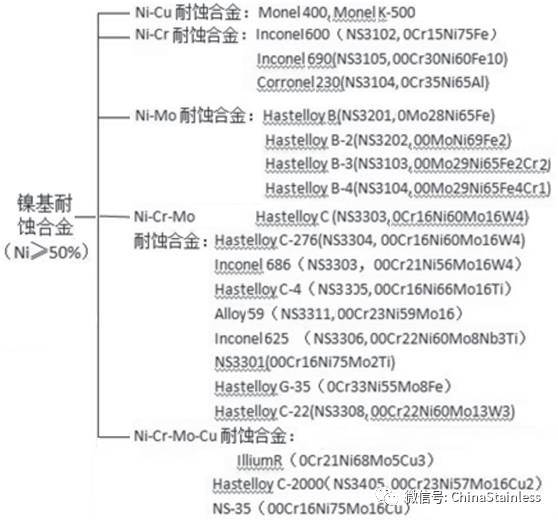

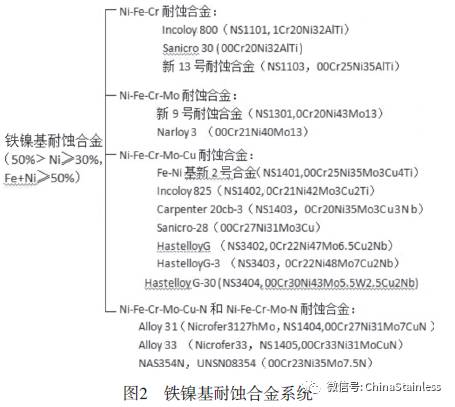

按合金基体构成的不同,高镍耐蚀合金可分为镍基和铁镍基耐蚀合金两个基本类型。每个类型按其含有合金元素种类又可分成9个合金系统,详见图1和图2。

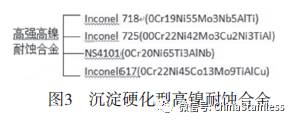

可通过热处理提高合金强度的高镍耐蚀合金,通常兼具两种特性,既是耐蚀合金又是高温合金,牌号不多,详见图3。

2、高镍耐蚀合金的近代进展

2.1 20世纪高镍耐蚀合金的主要技术成就

自1905年第一个高镍耐蚀合金Monel 400 问世以来,高镍耐蚀合金得到了极大发展,其主要成就概况如下:

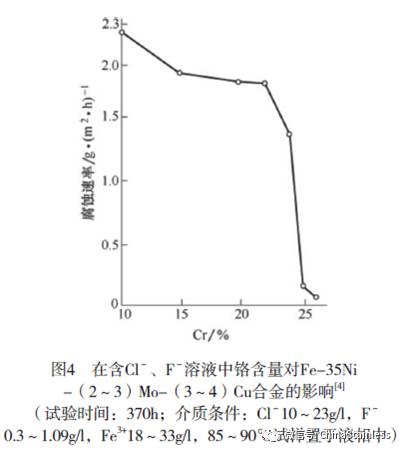

1)25%Cr使多个系统高镍耐蚀合金的耐蚀性急剧提高,成为耐蚀性突变的拐点得到公认并成功应用于不同的合金系列。

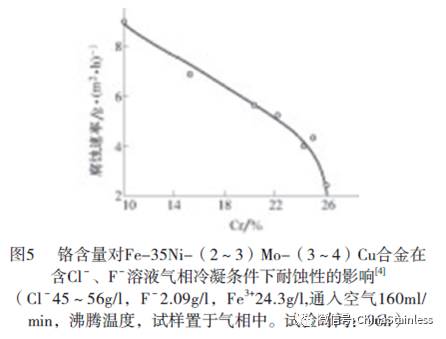

1964年,中国研究Ni-Fe-Cr-Mo-Cu合金在含F-、Cl-强氧化性介质中的耐蚀性时,发现并确认当铬含量达到25%时,其腐蚀率急剧下降,出现明显拐点,试验结果见图4和图5。依据此结果推出铁镍基新2号耐蚀合金的成分——00Cr25Ni35Mo3Cu4Ti。此研究成果,1973年公开部分结果,1982年公开了全部研究结果。

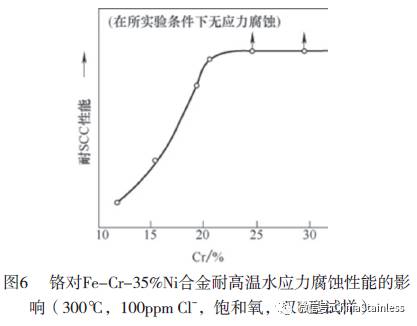

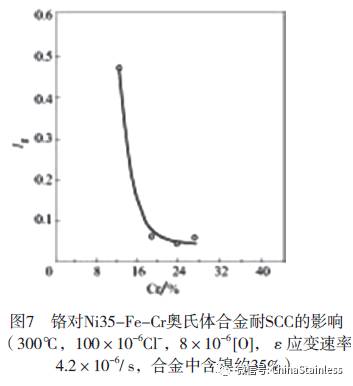

20世纪70年代在研究压水型核反应堆蒸发器耐SCC的材料时,在上述成果的启发下研究成功了新13号耐蚀合金——00Cr25Ni35AlTi。一些试验结果也表明,25%Cr的 Ni-Fe-Cr合金的耐应力腐蚀性能急剧提高,见图6和图7。

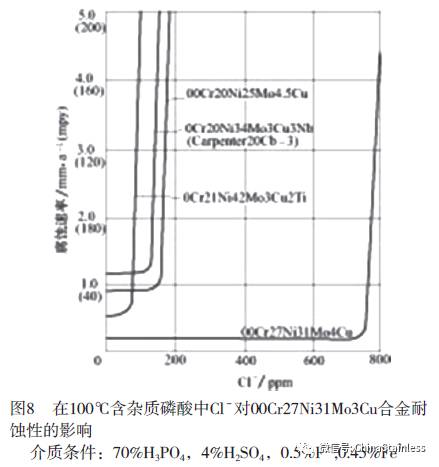

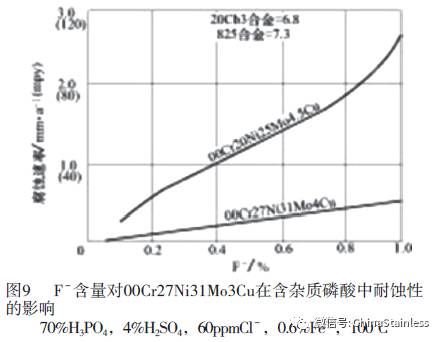

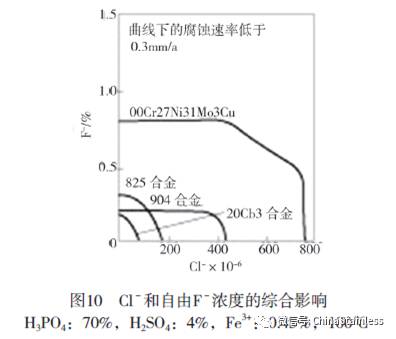

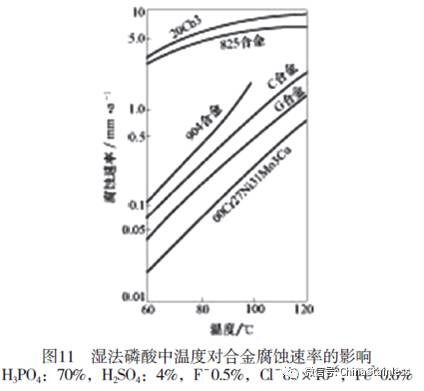

20世纪70年代,瑞典在研究耐湿法磷酸腐蚀材料时,也发现含27%CrNi-Fe-Cr-Mo-Cu合金在湿法磷酸中较低铬的类似合金具有优异的耐蚀性,见图8~11。

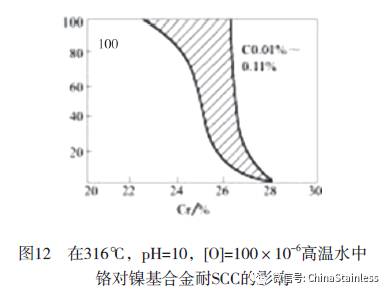

20世纪70年代公布的Inconel 690也说明了含25%Cr的Ni-Cr-Fe合金具有优异的耐SCC性能,见图12和图13。

2)确认了铁在高镍耐蚀合金中的功与过在高镍耐蚀合金中,铁不单纯是起着取代镍基耐蚀合金中的镍而降低合金成本的作用。铁是一种有功能性作用的合金元素,有功有过,取决于合金系列。

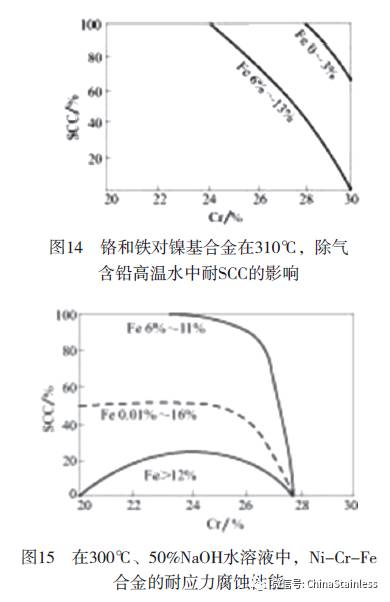

在Ni-Cr合金中,铁对提高合金在高温高压水中和高温NaOH溶液中耐SCC性能有明显的改善作用,因此Inconel 690合金必须含有10%左右的铁。铁的益处见图14和图15。

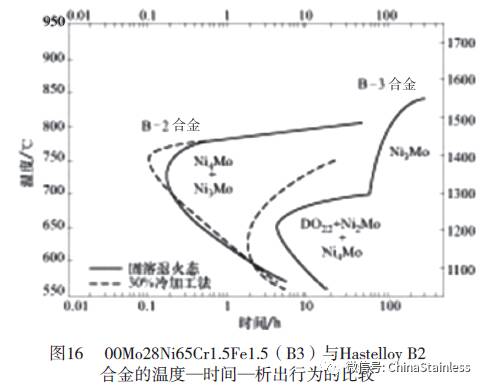

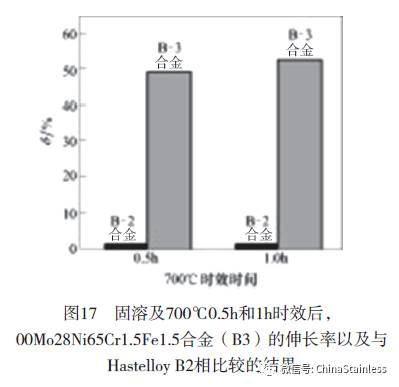

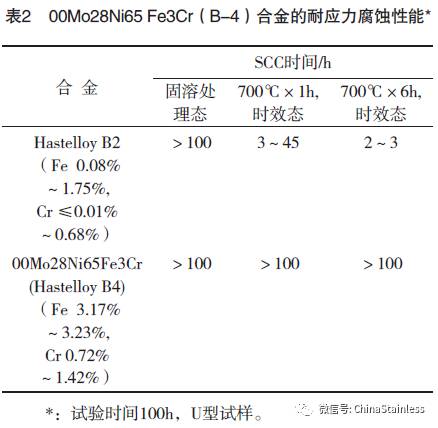

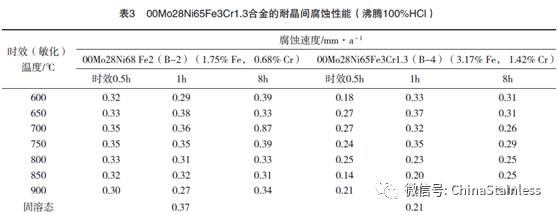

Hastelloy B-2合金是将Hastelloy B合金中的碳、硅和铁降低到较低水平的改进型牌号,B-2合金的耐晶间腐蚀性能得到改善,然而由于将铁降低到≤2%,使合金易于析出有序的Ni4Mo金属间相,造成焊接或在中温热加工出现塑性裂纹的弊病。适当地控制铁和铬,使合金的热稳定性得到明显改善, 有效地改善了合金的中温时效塑性、韧性和耐蚀性(见图16和图17,表1~3)。这些有益结果导致B-3和B-4合金的诞生,解决了Hastelloy B-2合金中温脆性和裂纹问题。

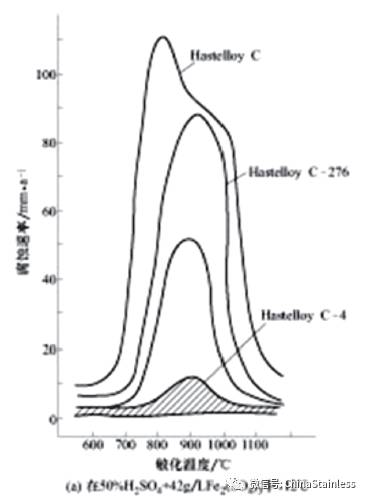

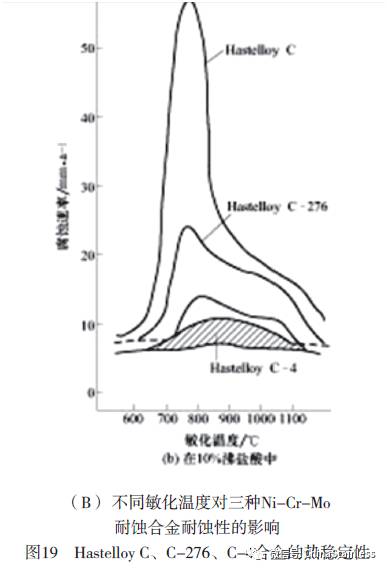

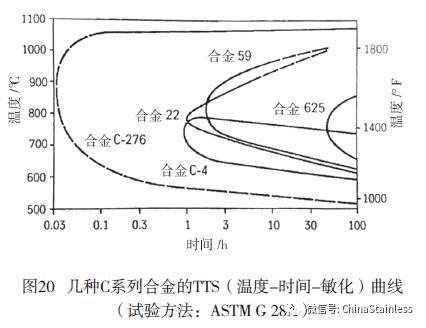

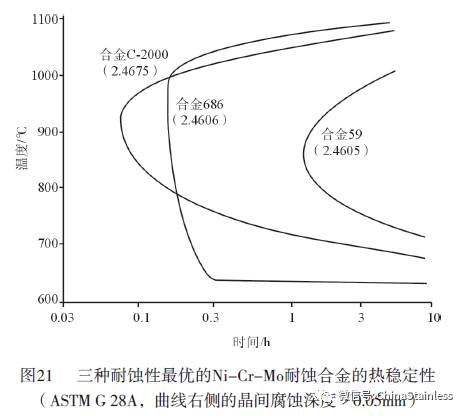

在Ni-Cr-Mo(Hastelloy C)合金中铁是有害的,其根源在于铁促进了以μ相为主的有害金属间相的析出,导致敏化态合金的晶间腐蚀。降低合金中的铁量并与降低碳、硅和去除钨等措施相结合,导致了热稳定性更好的耐晶间腐蚀的新合金不断问世,如Inconel 686,HastelloyC-4,Alloy 59相继出现。

3)将氮引入高镍耐蚀合金

在20世纪末期,含氮的铁镍基耐蚀合金相继问世。氮在奥氏体不锈钢和双相不锈钢中应用多年,取得了成功。在高镍合金中迟迟未进行实践。在20世纪末期,氮才在铁镍基耐蚀合金中实际应用,典型代表牌号是Alloy31和Alloy33。氮提高强度,提高合金耐蚀性和组织热稳定性得到充分显现。Alloy31是含高钼铁镍基耐蚀合金,含镍量最低,由于加入氮,此合金在Ni-Fe-Cr-Mo-Cu合金中成为耐蚀性最好的合金;Alloy33是含铬高达33%,而含镍仅31%的热稳定性良好的合金,氮的效果明显。

4)基本完成两大合金系统9个系列高镍耐蚀合金的开发

自从1905年第一个工业应用的Monel 400合金问世以来,历经110年完成高镍耐蚀合金的研发,共形成了两个合金系统9个合金系列的50多个商业牌号的高镍耐蚀合金,广泛应用于化学加工、核燃料生产、核能开发、环境治理、湿法冶金、石油化工、石油天然气开采、海洋开发等各工业环节,解决了不锈钢难以解决的腐蚀问题。

2.2 几个典型高镍耐蚀合金的研究和发展

1)Ni-16Cr-16Mo-4W合金

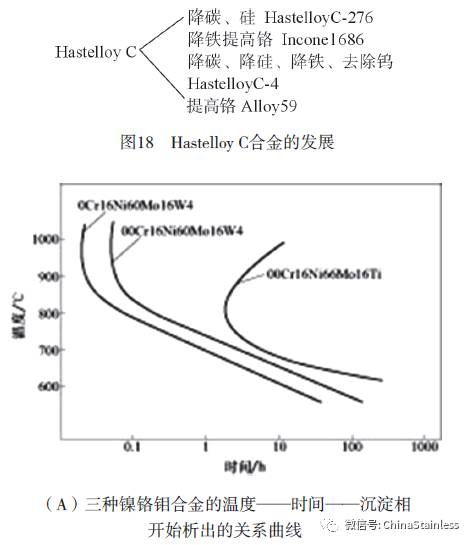

Hastelloy C合金是1930年代的合金,它具有既耐氧化性又耐还原性强介质的腐蚀,然而不幸的是它对晶间腐蚀敏感。为此在20世纪60年代至70年代经过深入研究认为是由于碳化物和金属间相的析出,造成了一些铬、钼、钨的贫化所致,据此开发了一些新牌号,其发展概貌列入图18。

降碳、降硅仅解决了7 6 0℃敏化的晶间腐蚀,为此降铁并提高铬,既解决了870℃敏化的晶间腐蚀又进一步改善了合金的耐蚀性,Inconel686是目前耐蚀性最好的高钼镍铬钼耐蚀合金;降碳、除硅,降铁并除钨的Hastelloy C-4合金的热稳定性明显优于C-276合金,既克服了760℃敏化的晶间腐蚀又解决了870℃敏化的晶间腐蚀,然而此合金耐点蚀和缝隙腐蚀性能不如C-276合金,为此提高了合金的铬以弥补这种不足,于是诞生了Alloy 59。此合金是高钼镍铬钼合金中热稳定性最好的合金,这类合金的耐晶间腐蚀和热稳定性分别见图19~21。

2)Ni-Mo耐蚀合金Hastelloy B合金是1923年诞生的Ni-Mo耐蚀合金,同Hastelloy C 合金一样对晶间腐蚀敏感,为此采用降低合金中的碳、硅、铁而形成的B-2合金,耐晶间腐蚀性能得以改善,但出现中温脆性和裂纹。原因是Ni4Mo析出所致,为此适当加入铁、铬,使这一中温脆性得以解决,于是产生了B-3和B-4合金。

3)Ni-Cr耐蚀合金最重要的进展是1972年引入的Inconel 690耐应力腐蚀断裂的新合金,成为PWR蒸发器传热管的首选材料。

4)Ni-Fe-Cr耐蚀合金最主要的进展是中国20世纪70年代推出的新牌号耐蚀合金(00Cr25Ni35AlTi,NS1103),在压水堆蒸发器的环境中具有优异的耐SCC性能,已有30多年的运行经验,是一个可与Inconel 690相媲美的价格低廉的新合金。

5)Ni-Fe-Cr-Mo-Cu系列耐蚀合金在这一合金系列中有两项突出进展:·腐蚀性急剧升高的拐点25%Cr含量的确认,并依此发展了一些耐蚀合金牌号。将氮引入这一合金系列,发展了一些高强度铁镍基耐蚀合金。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414