我国海洋设备腐蚀情况及防护方法

随着海洋事业的快速发展,以海洋为依托的基础设施数量也是与日俱增,相应的海洋防腐问题也显现出来。由于海水的含盐量极高、导电性能极好,活泼性不同的金属接触时较活泼金属会加速腐蚀。海水中氯离子浓度约为3%左右,这一浓度对金属的腐蚀速率最高。另外,海水中的微生物、溶氧量、PH 、温度等因素均在一定程度上影响海洋设备的腐蚀。

我国每年因腐蚀造成的经济损失约为GDP的3%~5%,2014年全年的腐蚀损失超过了2.1万亿元,其中海洋腐蚀就已经占到了全年腐蚀情况的三分之一。

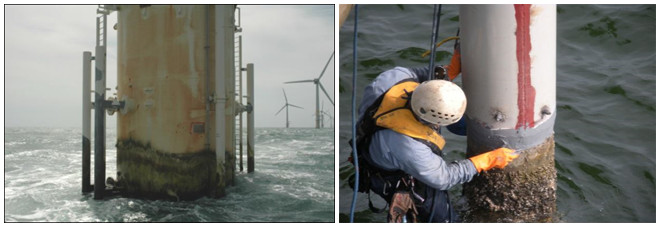

上图很直观地表现出了我国海洋腐蚀设备的现象已经越来越严重。为此,我国也进行了一些研究,结果如下图。

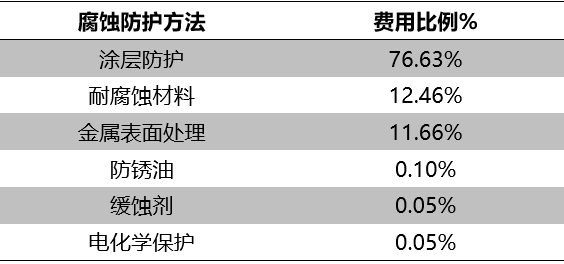

我国目前主要的腐蚀防护方法及其所占的费用比例从上面的图表费用比例我们能够看出,我国在涂层防护方法上投入的资金较多,也就是说,涂层防护是目前最主要的腐蚀防护方法。这是因为涂层防护能够避免基体表面与空气、水等腐蚀性环境直接接触,从而达到腐蚀的目的。

制备水性环氧材料的方法

水性环氧涂料不含挥发性有机物,具有绿色、环保、低毒等特点,是未来涂料发展的趋势。制作水性环氧涂料首先需要解决如何将油溶性的环氧树脂分散在水中的问题,即环氧树脂的水性化技术。环氧树脂不溶于水,其水性化方法有机械法、化学改性法、外加乳化剂法等。

机械法

即直接将固体环氧树脂研磨成微米级的环氧树脂粉末,然后在高速分散下加入乳化剂水溶液,最终环氧树脂颗粒能均匀地分散于水中形成水性环氧乳液。

优点:工艺简单。乳化剂用量较少。

缺点:乳液中环氧树脂微粒尺寸大、形状不规则、稳定性差、易凝结、成膜性能也欠佳。

化学改性法

化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,使环氧树脂获得自乳化的性质。当改性后环氧树脂加水分散时,疏水性环氧树脂分子链会聚集成微粒,亲水性基团分布在这些微粒的表面,由于电荷间相互作用,在一定的动力学和热力学条件下,就能形成稳定的水性环氧树脂乳液。

优点:环氧乳液颗粒尺寸小(能达到纳米级),尺寸分布宽,乳液稳定性高。

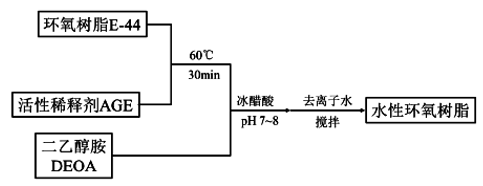

水性环氧树脂制备工艺流程图

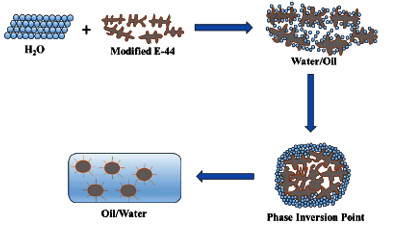

滴加水至改性环氧树脂中体系状态变化示意图

外加乳化法

外加乳化法是在高速分散下将环氧树脂与乳化剂均匀混合,之后缓慢地向体系中加入水,使得整个体系逐渐由油包水型相反转成水包油型,进而形成稳定的水性环氧乳液。

水性环氧涂料的特点

水性环氧涂料保持了溶剂型环氧涂料附着力强、力学性能优异、耐腐蚀等优点。具体特点如下:

绿色环保:水性环氧树脂以水代替有机溶剂,不含或含少量空气有害污染物(HAP)与可挥发性有机物(VOC),不污染环境。

安全:由于水性环氧树脂体系中不含或含少量挥发性有机溶剂,因此在生产和施工过程中不会危害人的健康,不会发生燃烧、爆炸事故,储存、运输、施工过程也更加方便。

易清洗:水性环氧涂料涂装用具的清洗比较简单,用水基本就能冲洗干净,既经济又方便。而溶剂型环氧涂料的涂装设备必须用有机溶剂进行清洗,清洗工作存在溶剂中毒和燃爆危险。

耐油:水性环氧涂料耐各种油类的性能较溶剂型环氧涂料有更大提高。

重涂性好:水性环氧涂料经过较长时间后进行重涂,其涂膜仍具有良好的性能。

但是水性环氧树脂涂料也存在一些不足和缺陷,成为水性环氧树脂涂料应用的限制。第一,水性环氧涂料的涂膜较难干燥,水的极性强、具有高热容和高沸点,因此,水在环氧树脂涂料中的挥发速率相对较低,尤其是在高湿度和低温度的环境下,水分挥发更为缓慢;第二,水性环氧涂料对基材润湿性差,这主要是由于水的高表面张力所致,有时会加入醇醚类表面活性剂以降低表面张力,但表面活性剂的加入会产生泡沫,同时也会导致涂料中存在有机挥发物质;第三,水性环氧涂料容易发生闪蚀的现象;第四,水性环氧涂料的耐水性有所降低,制备水性环氧树脂的过程中会添加一些亲水性的乳化剂或者在环氧树脂分子上接枝上一些水溶性基团,这些亲水的改性同时会对涂膜的耐水性造成一定的影响。

目前海洋设备腐蚀日益严重,水性涂料的发展能够保护海洋设备外层,更够极大减少维修费用。由于水性环氧涂料具有绿色、环保、无毒的特点,用于海洋设备中能够保证海洋业以及渔业是最好的选择。尽管水性环氧涂料在研制和施工过程中面临着诸多困难,但涂料水性化是全球涂料工业发展的趋势,未来水性环氧树脂的应用一定会更加的普及。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414