油气管道腐蚀受到外部环境、输送介质等因素的影响。本节重点介绍土壤腐蚀、杂散电流腐蚀、大气腐蚀以及油气管道内腐蚀。

一、土壤腐蚀

油气长输管道80%~90%处于埋地状态,土壤中腐蚀性成分的含量、杂散电流以及细菌等直接影响到管道的腐蚀速率。

1埋地管道腐蚀的原因

1)土壤是一种特殊的电解质土壤由固态、液态、气态三相物质组成。土壤颗粒组成的固体骨架中充满着空气、水和不同的盐类,其中水分和可溶性盐类的存在使土壤能进行离子导电,具有电解质溶液的特征,因而金属在土壤中将发生电化学腐蚀。

2)杂散电流的存在由于工业和民用用电有意、无意地排入或漏泄至大地,土壤中有杂散电流流入管道,因而发生电解作用,电解池的阳极是遭受腐蚀部位。

3)土壤中细菌的作用土壤中由于细菌作用而引起的腐蚀,称为细菌腐蚀(或微生物腐蚀),它是埋地管道腐蚀的原因之一。

2影响土壤腐蚀的因素

土壤的腐蚀性主要受到含盐量、含水量、含氧量、细菌、电阻率等因素的影响。

1)含盐量

土壤中含有多种矿物盐,其可溶盐的含量与成分是影响电解质溶液导电性的主要因素,有些甚至成分还参与电化学反应,从而对土壤腐蚀性产生一定的影响。一般,土壤中可溶盐的含量都在2%以内,很少超过5%。土壤中分布最广的是含镁、钾、钠、钙元素的盐类。因为Cl-和SO42-的铁盐大都是可溶盐,所以氯离子和硫酸根离子含量越大,土壤腐蚀性越强。

2)含水量

土壤中总是有一定量的水分,含水量不同,土壤的腐蚀性不同。

(1)土壤含水量很低时,腐蚀性一般不大;(2)含水量增加,电解质溶液增多,腐蚀原电池回路电阻减小,腐蚀速度增大;(3)含水量增加到一定程度,土壤中的可溶盐已全部溶解,随着含水量的增加,不再有新的盐分溶解,腐蚀速度不再有较大的变化。

3)含氧量

O2是金属腐蚀的去极化剂,其存在,可以加速金属的腐蚀。土壤中含氧量增加,可以减小阴极反应所受阻力,增加腐蚀电池的腐蚀电流,即提高腐蚀速度。土壤中含氧量的大小与土壤的深度、结构、渗透性、含水量、温度和生物活动等因素有关。在通常情况下,干燥疏松的土壤,含氧量较高;沼泽土和黏性较强的土壤,含氧量较低。

4)细菌

如前所述,一般情况下含氧量越大,土壤腐蚀性越强。但是在某些缺氧的土壤中仍发现存在严重的腐蚀,这是因为有细菌参加了腐蚀过程。土壤中与金属腐蚀有关的细菌主要是硫酸盐还原菌。

硫酸盐还原菌属于厌氧性细菌,即只有在缺氧或无氧的条件下才能生存。如果土壤中非常缺氧,而且有不存在氧浓差电池及杂散电流等腐蚀大电池时,腐蚀过程是很难进行的。但是,对于含有硫酸盐的土壤,如果有硫酸盐还原菌的存在,腐蚀不但能顺利进行,而且更加严重。

细菌腐蚀并非它本身对金属的侵蚀作用,而是细菌生命活动的结果间接地对金属腐蚀的电化学过程产生影响。

主要以下述4种方式影响腐蚀过程:

(1)新陈代谢产物的腐蚀作用。

硫酸盐还原菌新陈代谢过程中产生的硫化物,可以促进金属的腐蚀。

(2)生命活动影响电极反应的动力学过程。

硫酸盐还原菌的活动过程对腐蚀电池的阴极过程能起到促进作用。

(3)改变金属所处环境的状况。

细菌的存在,可以改变金属表面的氧浓度、盐浓度,pH值等,使金属表面形成局部腐蚀电池。

(4)破坏金属表面存保护性的防腐层或缓蚀剂的稳定性。

在土壤中含有硫酸盐时,缺氧的情况下,硫酸盐还原菌会繁殖起来。当土壤pH值在5~9、温度为25~30℃时,最有利于细菌繁殖。在pH值为6.2~7.9的沼泽地和洼地中,细菌活动最剧烈。当pH值达到9以上时,硫酸盐还原菌的活动受到抑制。

5)电阻率

土壤电阻率是表示土壤导电能力的指标。在其他条件相同的情况下,土壤电阻率越小,土壤腐蚀性越强;土壤电阻率越大,土壤腐蚀性越弱。

3土壤腐蚀性评价

1)综合评价

由以上分析可见土壤的腐蚀性受到含氧量、含水量等各种因素的影响。因此,国外常采用综合评价的方法来判断土壤的腐蚀性,即对上述各因素进行单项测定,对每个指标给出一个评价指数,然后再根据各指标的评价指数的代数和来判断土壤的腐蚀性。显然,综合评价能详细考虑各种因素的影响,具有一定的科学性和正确性,但是测量及计算工作较繁琐。在实际应用中也可采用下面两种方法来评价土壤的腐蚀性。

2)土壤电阻率评价法

根据土壤电阻率判定土壤腐蚀性简单明了,较为常用。参考GB/T 21447—2008《钢质管道外腐蚀控制规程》,一般地区土壤腐蚀性可根据土壤电阻率,按照表1-4规定进行分级。

表1-4 一般地区土壤腐蚀性分级

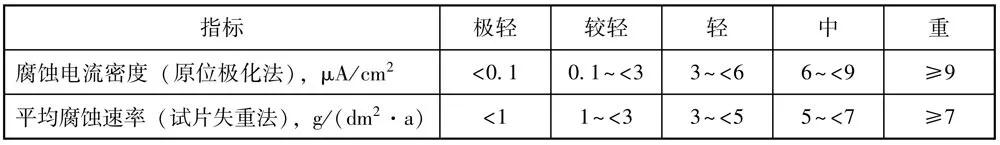

3)腐蚀电流密度评价法与平均腐蚀速率评价法可采用原位极化法由便携式土壤腐蚀测量仪测取土壤腐蚀电流密度来评价土壤腐蚀性,也可通过检查片测出的平均腐蚀速率来评价土壤的腐蚀性。GB/T 21447—2008《钢质管道外腐蚀控制规程》和SY/T 0087.1—2006《钢制管道及储罐腐蚀评价标准埋地钢制管道外腐蚀直接评价》,都规定了腐蚀电流密度评价指标与平均腐蚀速率评价指标,具体数值见表1-5。

表1-5 土壤腐蚀性评价指标

4土壤腐蚀的特点

(1)由于土壤性质及其结构的不均匀性,不仅在小块土壤内形成腐蚀电池,因不同土壤交接而形成的宏观腐蚀电池可能长达数十千米远。

(2)除酸性土壤外,大多数土壤中管道腐蚀的主要形式是氧浓差电池引起的腐蚀。

(3)金属在土壤中的腐蚀速度比溶液中慢,特别是土壤电阻率对腐蚀速度影响较大,有时成为腐蚀速度的主要控制因素。

二、杂散电流腐蚀

(一)杂散电流腐蚀的定义

杂散电流是指没有按照规定回路流动的电流。这部分电流,从规定电路某处流出,流入大地、水等环境中,再从另外的地方流回规定电路。如果在杂散电流流动的地方,埋有地下金属构件(如油气管道)时,杂散电流就会从金属构件上流入和流出,流入处形成阴极区,流出处形成阳极区,金属产生腐蚀。通常把这种腐蚀称为杂散电流腐蚀,或干扰腐蚀。产生杂散电流的电路、设备或设施称为干扰源,受其影响的金属体则称为被干扰体。

(二)杂散电流的分类

杂散电流根据干扰源所产生的干扰电流特性的不同,可将杂散电流干扰分为交流干扰、直流干扰和大地中自然存在的地电流;也可根据干扰电流是否随时间发生变化,将杂散电流干扰分为动态干扰杂散电流和静态干扰杂散电流。

直流杂散电流的干扰源主要有直流电气化铁路、电解设备、电焊机、直流输电线路,交流杂散电流的干扰源主要有交流电气化铁路、交流输配电线路及其系统等。

大地中存在的自然的地电流,主要是由地磁场的变化感应出来的。地电流对埋地管道的影响与地质条件有关,有时很轻微,有时却十分明显。

(三)杂散电流腐蚀特点

1. 强度大、危害大金属的自然腐蚀大部分属于原电池腐蚀机理,原电池腐蚀的驱动电位只有几百毫伏,所产生的腐蚀电流不过几十毫安。而杂散电流腐蚀则是电解池原理,即外来的电流造成了金属的腐蚀。腐蚀量与杂散电流强度成正比,服从法拉第电解定律。例如,壁厚为7~8mm的钢管,在杂散电流的作用下,4~5个月即可发生腐蚀穿孔。

2. 范围广、随机性强杂散电流的作用范围大,其影响可达几千米、几十千米,这与引起杂散电流的外部电流有关。杂散电流的发生又常常是随机而变的,无论从电流方向上,还是电流强度上,都是随外界各种因素而变化的,如电力设施的负载情况、轨道的连接绝缘状况、管道的绝缘层状况等。这给杂散电流的测量,排除带来很大的困难。

三、大气腐蚀

位于大气环境中的管道,如跨越管段及站场地上管道,其腐蚀均属于大气腐蚀。

1大气腐蚀的类型及特点

金属表面的潮湿程度是决定大气腐蚀的主要因素。所以人们经常按照金属表面的潮湿程度将大气腐蚀分成干的大气腐蚀、潮的大气腐蚀、湿的大气腐蚀几个类型。

1)干的大气腐蚀

在这种情况下,大气中基本上没有水汽,属于金属表面上完全没有水膜时的大气腐蚀。这类腐蚀比较简单,腐蚀速度小,破坏性也小得多,主要是纯化学作用引起的。

2)潮的大气腐蚀

当金属表面粗糙或者金属表面上有灰尘、缝隙或腐蚀产物时,即使空气的相对湿度低于100%,由于毛细凝聚现象,水汽也会凝聚在低凹的地方或固体颗粒之间的缝隙处,形成很薄的水膜。这层水膜起着电解质的作用,会引起严重的电化学腐蚀,这种类型的腐蚀称为潮的大气腐蚀。

3)湿的大气腐蚀

在这种情况下,水分在金属表面上已成液滴凝聚,存在着肉眼可见的水膜。当空气中的相对湿度为100%或者当雨水直接落在金属表面上时,就发生这类腐蚀。此时金属的腐蚀相当于完全沉浸在电解液中的腐蚀情况。

实际情况下,以上3种形式的大气腐蚀并非总是区分得很清楚,且存在着一种腐蚀形式与另一种腐蚀形式相互转换的可能性。

2大气腐蚀影响因素

1)气候因素

(1)大气的相对湿度。

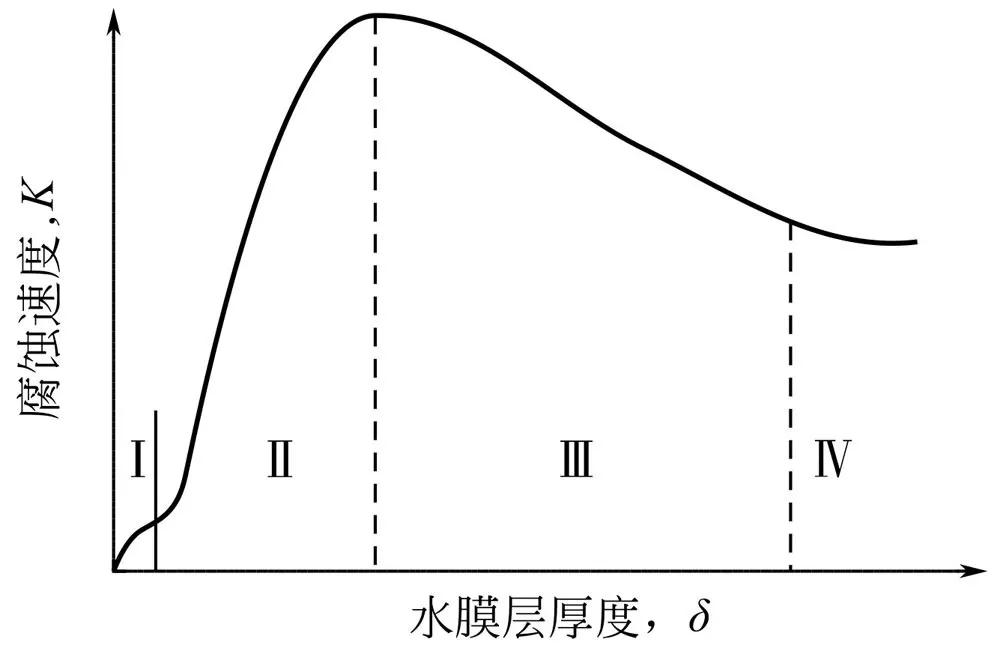

大气的相对湿度是影响大气腐蚀的主要因素。金属表面水膜的厚度和干湿交替的频率与大气相对湿度有关。图1-10是金属表面的水膜与腐蚀速度的关系曲线。

图1-10 金属表面水膜与腐蚀速度的关系曲线

图中区域I,膜非常薄,相当于干的大气腐蚀,腐蚀速度很小,属于由化学作用引起的腐蚀。区域Ⅱ,金属表面的水膜逐渐加厚,具备了电解质溶液的特点,发生电化学腐蚀,腐蚀速度随膜的增厚而逐渐增加,相当于潮的大气腐蚀。区域Ⅲ,金属表面的水膜继续增厚,参加阴极反应的氧通过水膜越来越困难,金属腐蚀速度下降。区域Ⅳ,氧通过液膜有效扩散层的厚度已经基本上不随液膜厚度的增加而增加了,所以腐蚀速度只是稍微下降了一点,这一区域相当于全沉浸在电解质溶液中的腐蚀情况。

(2)表面润湿时间。

表面润湿时间越长,金属表面发生电化学腐蚀的时间越长,腐蚀总量越大。

(3)日照。

日照时间长,高分子材料老化速度快,但对金属材料而言,日照对腐蚀的促进作用不很明显。相反,日照时间会导致金属表面水膜厚度的降低甚至消失,降低表面润湿时间,使腐蚀总量减少。

(4)气温。

气温影响着金属表面水蒸气的凝聚、水膜中各种腐蚀气体和盐类的溶解度、水膜的电阻以及腐蚀电池中阴极、阳极的反应速度。

(5)降雨。

降雨可以增大大气的相对湿度,延长金属表面的润湿时间,破坏腐蚀产物的保护性,加速金属的腐蚀。同时,降雨也能冲洗掉金属表面的污染物和灰尘,降低液膜的腐蚀性而减缓腐蚀速度。

此外,工业大气中的雨水还会溶解空气中的污染物,促进腐蚀过程的进行。

(6)风向与风速。

在有污染源的环境中,风向影响着污染物的传播,直接关系到腐蚀速度。风速对金属表面液膜的干湿交替频率有一定的影响,风沙环境中风速过大还会引起金属表面的磨蚀。

(7)降尘。

有些尘粒会成为腐蚀介质或能吸附腐蚀性物质,有些尘粒即使无腐蚀性和吸附性,但落在金属表面上可能与金属表面形成缝隙,易于水分凝聚,可引起局部腐蚀(常为缝隙腐蚀或小孔腐蚀)。

2)大气成分氧、水蒸气、二氧化碳是大气中普遍存在的腐蚀性成分,但大气中对腐蚀速度影响最大的是大气污染物,如二氧化硫、氮化物、盐粒等。

3)金属表面状态洁净、光亮的金属表面,能提高金属的耐蚀性;新鲜的、粗糙加工的表面极易腐蚀。

四、油气管道内腐蚀

1输油管道的内腐蚀

原油中的腐蚀性成分主要是水、硫化氢、二氧化碳、细菌以及各种的盐类物质。但是,在长距离输送之前经过油水分离、泥沙净化等处理环节的原油,其腐蚀性成分含量一般很微小。成品油的主要成分为各种的烃类,属于非电解质,所以长距离原油、成品油管道的内腐蚀具有腐蚀速度较低的特点,往往不予考虑。

应该注意的是,在输油管道的低洼地段、弯头等部位,油品中所含的一些水分及固体性杂质如泥沙会沉淀下来,引起管道的内腐蚀,如孔蚀。在管道设计及施工过程中应避免形成这样的死角。

若油品中存在腐蚀性细菌,会加速管道内壁的电化学腐蚀。资料表明,某成品油管线,其油品经过海上油轮运输至储罐再进行长距离输送,曾因油品中渗入海水,出现了严重的细菌和藻类腐蚀的现象。

2输气管道的内腐蚀

天然气中含有水、硫化氢、二氧化碳等影响金属腐蚀的成分。在输气过程中,这些成分会引起管道内壁严重的电化学腐蚀,尤其是硫化氢是威胁管道的大敌。

H2S气体遇水会形成氢硫酸。氢硫酸显酸性,能造成管道一般部位的电学腐蚀及局部的氢致开裂(HIC)、硫化物应力开裂(SSC)。氢致开裂、硫化物应力开裂属于在腐蚀过程中没有任何预兆就可导致材料破坏的局部腐蚀,危害极大。

1)铁在H2S水溶液中的电化学腐蚀H2S易溶于水,并立即逐步电离:

H2S→HS-+H+HS-→S2-+H+

铁在H2S溶液中腐蚀时,其反应为:

阳极过程 Fe→Fe2++2e阴极过程 2H++2e→H2↑

阳极反应的腐蚀产物为:

Fe2++S2-→FeS

2)铁在H2S水溶液中的氢致开裂(HIC)

以上腐蚀过程中,阴极反应过程中产生的氢原子可以进入管道钢材中并沿晶界向材料内部扩散,当氢压力达到一定的数值后引起开裂,即氢致开裂(HIC)。

3)铁在H2S水溶液中的硫化物应力开裂(SSC)

管道在拉应力及含H2S、H2O的腐蚀介质联合作用下产生应力开裂,引起的脆性破坏称为硫化物应力开裂(SSC)。硫化物应力开裂主要为金属因素、力学因素和力学因素等综合影响所导致。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763