国内某款1.5T汽油发动机多次发生增压进油管与增压器联接螺栓断裂事故。发动机所用螺栓规格为M10×1.0,技术要求:材质40Cr,调质处理后硬度32HRC,表面镀彩锌,如图1所示。试验过程中内部油温在120~150℃内波动,当发动机转速达到3500r/min时,螺栓通过增加器热传导承受温度可达到275℃,螺栓拧紧力矩为42N·m。本批共装配500台发动机,陆续出现了4起断裂事故,其中3起出现在发动机试机过程中,1起出现在整车销售后行驶仅200km时。

1.断口分析

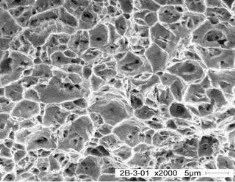

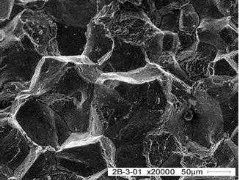

取失效的螺栓进行分析,宏观看其断裂位置均发生在螺栓法兰根部,断口平齐,断口周边无机械损伤和塑性变形,如图2所示。使用扫描电镜对断口进行检查,内部观察到较多的缺陷点、沿晶断裂及“鸡爪纹”的特征,如图3、图4所示。该螺栓为镀锌产品,制造过程中无去氢工艺流程,结合断口特征断定为氢脆断裂。

图2 断口宏观形貌

图3 2000×电镜成像形貌

图4 20000×倍电镜成像形貌

2.失效螺栓的检查

(1)材料化学成分检测

使用光谱仪检测失效螺栓的化学成分,结果如表1所示,化学成分合格。

表1 化学成分检测结果(质量分数) (%)

|

元素 |

C |

Si |

Cr |

Mn |

S |

P |

|

要求值 |

0.37~0.44 |

0.17~0.37 |

0.8~1.1 |

0.5~0.8 |

≤0.03 |

≤0.03 |

|

检测值 |

0.43 |

0.28 |

0.96 |

0.55 |

0.006 |

0.003 |

(2)硬度检查使用洛氏硬度计检测失效螺栓,并在同批次螺栓中随意抽查5件进行检测,结果如表2所示。

表2 硬度检测结果

|

项目 |

断裂螺栓 |

1# |

2# |

3# |

4# |

5# |

|

要求值 |

≥32HRC(1015MPa) |

|||||

|

检测值HRC |

42 |

38.5 |

41 |

39.5 |

43 |

38.5 |

|

对应抗拉 强度/MPa |

1322 |

1199 |

1294 |

1232 |

1361 |

1199 |

通过检测结果分析,螺栓的硬度比要求值偏高许多;经调查发现此联接螺栓之前存在密封漏油问题,采用的解决方案之一是将螺栓拧紧力矩由25N·m提高到42N·m,更改过程中出现过螺栓自螺纹处断裂事件,将螺栓的强度等级由8.8级提升到10.9级,规定硬度值≥32HRC,供应商实际处理的硬度38~43HRC,在提升硬度的同时未施加去氢工艺,最终导致了批量事故的发生。

3.原因分析

氢脆就是氢原子进入材料内部,聚焦在材料缺陷处并引起延迟失效的现象。

(1)氢的产生

螺栓表面镀彩锌,在电镀过程中螺栓作为阴极,吸附溶液中的金属正离子,同时也会吸附水电离后生产的H+离子,氢离子很小,可以穿透金属原子间隙向金属内部浸入。

(2)氢的浸入

螺栓是冷挤压成形,在加工过程中内部产生大量位错,晶界有变形开裂现象;在本例中螺栓回火温度为480℃,调质后的硬度偏高,内部仍旧存在大量缺陷,为氢的快速浸入与吸附集聚创造了有利条件。

(3)氢脆条件

螺栓的工作温度最高可以达到275℃,利于其内氢原子的扩散和聚集,形成氢气后在高温下体积膨胀,在材料内部形成了极高的内压,促使在材料缺陷处形成裂纹并极快扩展,使螺栓瞬间断裂。

4.采取措施

(1)增加去氢工艺

在电镀后1h内进行去氢,工艺规范为200℃×2h,此时氢原子主要集聚在金属表面,合成氢气后在高温下利于排出。本案例中发现螺栓存在氢脆时,产品电镀已经放置超过30天,氢原子完全渗入了金属内部,已经不能施行去氢工艺。库存螺栓全部报废,装车螺栓全部需要更换。

(2)变更硬度的范围与电镀工艺

螺栓硬度原要求≥32HRC,现更改为32~38HRC,控制螺栓硬度上限,提高调质回火温度,降低材料内部缺陷及内应力;改镀彩锌为镀锌镍合金,以提高镀层耐高温性、耐蚀性,同时降低氢脆敏感性。

5.结语

高强度螺栓多应用在重要的联接位置,因氢脆发生断裂通常没有征兆,后果会十分严重。当螺栓等级大于8.8级时,电镀后均要求去氢处理,此批螺栓硬度要求的变更时设计人员在提高螺栓硬度后并未考虑到电镀的影响,致使发生严重批量事故。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414