前言

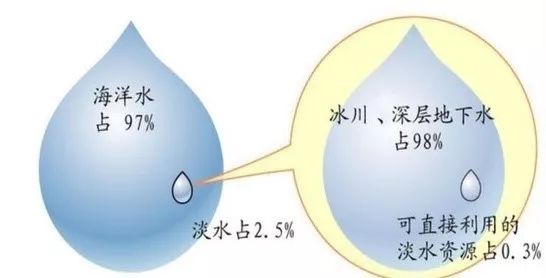

水是生命之源,它孕育和维护着地球上的一切生命。地球上的水资源,约97%是海洋水,而人类所需的淡水资源仅占全球水量的2.5%左右。在这少量的淡水资源中,人类比较容易利用的主要是河流水、湖泊淡水和浅层地下水,仅占全球淡水总量的0.3%。

在地表水资源相对贫乏的干旱、半干旱地区,地下水资源具有不可替代的作用。在我国,地下水不仅是城乡生活和工农业用水的重要供水水源,而且是维系生态系统的重要要素,是自然生态系统及环境的重要组成部分。随着我国社会经济发展、人口增长以及全球气候变化,地下水的不可替代作用日益凸现,尤其是在地表水资源短缺的北方地区和南方水质型缺水地区,地下水的资源功能更加突出,是这些地区主要的生活和生产供水水源。

目前,我国有三分之二的城市供水依赖地下水,用于农业灌溉的地下水占地下水开采量的50%以上,开采量居世界第三位[1]。地下水的开发利用为区域经济和社会发展发挥了重要作用,提供了重要保障。

但是,据《全国地下水污染防治规划》介绍,全国90%的城市地下水已受到污染,且污染还在继续加重。其中地下储油罐油品泄露是地下水受污染的主要原因之一。由于液体油品扩散速度快,渗透力极强,危害面积大,微量油品渗漏即可污染很大体积的地下水源,给人类生命安全带来危害。

2010年,中国科学院对天津市部分加油站做了调查。大部分地下水样品中被检出石油烃,检出率为85%,超标样品占地下水样品总数的40%。另外,强致癌物多环芳烃检出率为79%,部分样品中还检出挥发性有机物苯、甲苯、二甲苯等。

至2010年,我国已有加油站10万余座,仅加油站内就有近40万个储油罐,这些加油站建设之初由于受资金、技术和观念的影响,绝大部分的罐体为钢质单层罐。由于土壤中的水分及矿物质,罐体外部极易受到电化学腐蚀,而罐体内部也不断受到油品内腐蚀性化学物质的侵蚀。

据中国工程院2001年编制的《中国腐蚀调查报告》显示,储罐漏油事故多发生在运行7年以后,而10-15年的,点蚀次数会不断增加,平均穿孔率达14%。但因利益驱使,许多加油站的储油罐使用年限都在10年以上,最长的达二三十年。改造储油设备,防止油品泄漏,改善地下水资源已经迫在眉睫。

储油罐防腐蚀措施

加油站埋地钢油罐易发生腐蚀泄露造成储存量损失及污染地下水,使人们开始关注地下油罐的防腐蚀技术,不断发展了非金属储罐及钢油罐防腐蚀技术。

美国和加拿大已50%采用玻璃钢双壁罐,澳大利亚、新西兰、日本已采用双壁罐逾15年,印度、韩国及马来西亚也已使用了数年,但在我国这项工程的推进却一直步履维艰。

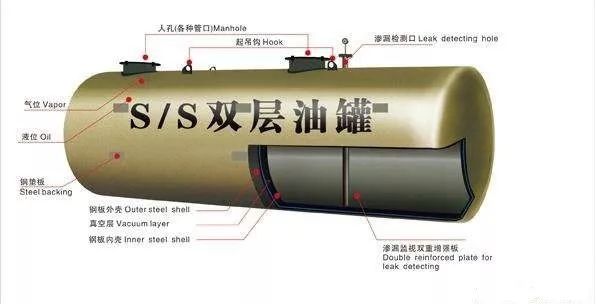

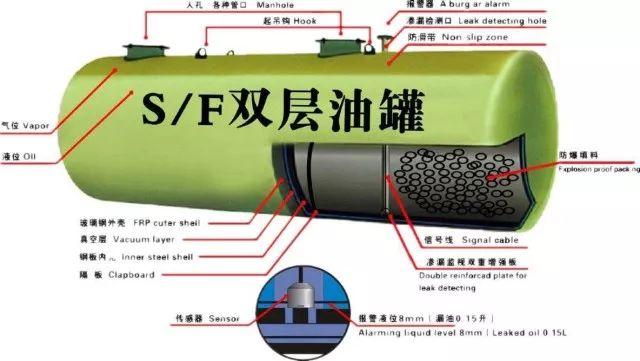

2003年,国内一些有识之士开始引进欧洲较为完善的双壁罐制作技术。双壁油罐是指由内、外罐罐壁构成具有夹层间隙的储罐,包括S/S储油罐、S/F储油罐、F/F储油罐三种[2]。S/S即双层钢油罐,采用耐腐蚀钢板制造钢体,内罐厚度≥6mm,外罐厚度5~8mm;S/F全名为钢制强化玻璃纤维制双层结构储油容器,是在单层钢制油罐外附加一层玻璃纤维增强塑料(即玻璃钢,FRP)防渗外套,从而构成的双层结构油罐。钢制内罐与FRP外罐之间具有贯通间隙空间;F/F全名为玻璃纤维增强塑料双层油罐,内外两层皆为玻璃纤维增强塑料制造而成,中间具有贯通间隙空间;S/S、S/F、F/F同时配备渗漏检测装置,能对间隙空间进行24小时全程监控。一旦内罐或外罐发生渗漏,渗漏检测装置的感应器可以监测到间隙空间液位变化时发出警报,保证油罐的安全使用。

S/S、S/F、F/F三种双壁油罐的示意图如下所示:

S/S储油罐

S/F储油罐

F/F储油罐

随着国家对环境保护的重视,针对储油罐陆续出台了相关的法律法规及规范标准。用于制备非金属储罐的玻璃钢在国际上需通过UL1746(用于钢制地下储油罐外表面防腐蚀系统)和UL1316(用于石油产品、乙醇和乙醇汽油混合物的玻璃纤维增强塑料地下储油罐)的空气烘箱老化试验,光与水暴露测试,冲击及冷暴露试验,耐腐蚀浸泡等试验。国内需通过中石化颁布的SHT3178-2005(加油站用埋地钢-玻璃纤维增强塑料双层油罐工程技术规范)和SHT3177-2005(加油站用埋地玻璃纤维增强塑料双层油罐工程技术规范)。目前,市场上主要选用特种不饱和树脂(UPR)或者是环氧树脂作为制备玻璃钢的原料。

2015年4月国务院发布了《水污染防治行动计划》,明文规定要限期完成单层罐改双层罐工作,其改造方案分为三种:一是现有单层罐直接更换为双层罐;二是在油罐区设置防渗池;三是对原有埋地油罐进行内衬改造。内衬改造就是以原有埋地油罐为依托,再制备一个玻璃钢罐。与单层罐直接更换为双层罐相比,对原有埋地油罐进行内衬改造技术无需整罐开挖,仅在油罐内部施工,避免了对交通和周围居民生活的影响,施工周期短,改造成本低,同时改造后的油罐具备与双层油罐相同的安全环保性能。因此对于加油站在役单层油罐,一般采用内衬改造技术。

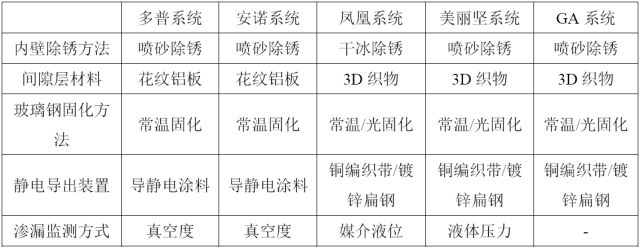

目前,根据间隙层所用材料的不同,将油罐内衬改造系统分为两类。第一类为直接用现有埋地油罐内壁钢板作为双层油罐外壳,然后内衬一层玻璃钢,两层之间采用花纹铝板进行分隔,从而构成“外钢S—内塑F”型双层结构,例如多普系统及安诺系统;第二类为用现有埋地油罐内壁钢板作为双层油罐外壳,先内衬一层玻璃钢,与原有内壁钢板合为一体,然后用3D织物进行分隔,再做一层玻璃钢,从而构成“钢S&塑F—塑F”型双层结构,例如凤凰系统,美丽坚系统及美国GA系统。各内衬改造系统对比如下表:

在一些内衬修复系统中,引入了紫外光固化技术。紫外光固化是指以紫外光为能源,在适当波长和光强的紫外光照射下,光固化树脂体系中的光引发剂吸收辐射能后形成活性基团,进而引发体系中不饱和双键或环氧基团发生化学反应,形成交联的立体网络结构的高分子聚合物[3]。

光固化树脂与纤维增强材料预先制成片材, 采用光固化片材修复地下储油罐衬里具有如下众多优点:

质量保证:光固化片材优异的耐化学腐蚀性、抗腐蚀介质渗透性、机械强度及高使用寿命可以对地下储油罐提供全方位的长效保护。

施工便捷性:光固化片材作为预浸成型材料,可根据工程需要,随意切割或裁剪成各种形状, 直接粘贴、缠绕、包裹在待防护或修复的基层上,省却了传统工艺中现场手糊、浸胶、涂刷等问题和麻烦。全程采用 UV 紫外灯固化,固化时间仅为5~20分钟,无需现场配料,无需额外添加任何固化剂、促进剂及稀释剂。

施工安全性:修复储油罐衬里属于有限空间作业,对施工安全性及人员身体伤害方面的要求较高,尤其夏天或气温较高时施工,物料溶剂的快速挥发,并充斥整个储油罐内部,容易造成施工人员窒息甚至昏厥,也完全不能符合防爆的要求,所以采用传统工艺施工几乎很难实现安全性,而光固化片材由于预制成片,施工时溶剂挥发量很少,对有限空间作业的储油罐衬里及施工人员健康安全具有莫大的意义。

施工适应性及经济性:一年四季皆可施工,可低温固化,且无需养护,UV固化后可立即投入使用,可大幅度减少施工周期及人工成本。

维修便捷性:可采用片材补丁进行小面积修复,方便快捷。

基于上述众多优点,光固化片材应用广泛,不仅可适用于金属储罐、加油站埋地储油罐、储槽、反应罐、管道、脱硫尾气烟囱/烟道/脱硫塔、冷却塔、气柜、电解槽等设备重防腐衬里,还适用于混凝土储池、地坪、地沟、砂浆面层及花岗岩块材勾缝等重防腐区域;海上平台、桥梁、水坝、海底管道、窨井、工业罐槽、下水道及城市/工业地下管网等水下、高含水区域及潮差区域的防腐蚀施工,包括防腐防渗、缺陷修补、结构补强等。部分应用如下图所示:

结束语

防止地下储油罐腐蚀泄漏是保护地下水资源的有效途径之一。对储油罐的防腐蚀改造得到了政策的大力支持,双层油罐具有广阔的市场情景。同时在役储油罐内衬改造也是一种高效、经济的油罐防腐蚀技术,既能防止油罐腐蚀泄漏,又能利用旧罐改造为双层罐。但是,如何更好地利用这些方法对国内现有的地下储油罐进行改造,以免泄露造成地下水污染,还需更深入的实践与研究。

参考文献

[1] 王爱平,杨建清,杨桂莲,章树安。我国地下水监测现状分析与展望[J],水文,2010,30 (6):53-54.

[2] 陶彬,张卫华,孙秀明,周金广。加油站埋地双层油罐技术综述[J],石油库与加油站,2014,23 (3):5-6.

[3] 吴良义。光固化不饱和聚酯树脂研究进展[J],热固性树脂,2007,22(5):48-49.

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414