先进复合材料以其比强度和比模量高、热膨胀系数小、可设计性好、易于整体成型等一系列突出的优点在航空航天结构上得到了广泛应用, 现已成为航空航天四大结构材料之一。复合材料在航空航天部门的广泛应用极大地促进了航空航天技术的发展,反过来,也促进了复合材料成型模具技术的进步。模具是制造复合材料构件的基础,直接影响其最终状态和质量。复合材料构件的外形、尺寸及与其他构件的配合精度等要靠模具保证,这些都决定了模具在复合材料构件制造过程中起着举足轻重的作用。

1复合材料模具

传统复合材料成型模具由金属材料制作,主要原因是金属具有高强度、高刚度、尺寸稳定性好、加工性好,适用于大批量生产等优点。随着复合材料构件外形准确性和尺寸精度的不断提高,原有金属模具材料的性能已经不能很好地满足高精度成型模具的需要。在这种背景下,复合材料模具(本文指碳纤维复合材料模具)应运而生,并且得到了迅速发展。目前,在欧美发达国家的航空航天部门,复合材料模具的应用已经相当普遍。在国内,除了中航工业哈飞采用复合材料模具比较早、使用比较多之外,其他企业以及航天部门用得还比较少。但是,随着高性能复合材料航空航天结构件的大量应用,各有关研究院所和企业积极研究和试验使用复合材料模具,因此复合材料模具也很快会成为国内复合材料构件的主要成型模具。

2复合材料模具的主要优点

热膨胀性能匹配

复合材料模具最大优点是热膨胀系数小,且与复合材料的热膨胀系数比较相匹配,从而可以获得外形准确性和尺寸精度符合设计要求的构件。为了更深入地认识模具材料的热膨胀性能对复合材料构件质量的影响,首先分析在复合材料构件固化成型过程中,模具与构件之间相互关系发生变化的过程:开始加热时,随着温度的升高,模具受热膨胀,其尺寸跟着增大,这时的构件坯料还是软的,所以它也跟着模具一起增大;继续升温,在树脂体系的凝胶温度下,受热膨胀的模具与构件坯料具有相同的尺寸,这时的树脂体系只有部分固化,性能还比较低;当加热到最后的固化温度时,模具和半固化的构件坯料以各自的热膨胀率膨胀,如果它们的热膨胀率不同,构件中将产生内应力;在保温阶段,构件在已经膨胀到最大尺寸的模具中得到进一步固化;保温结束后,从固化温度开始冷却至室温的过程中,模具和构件都以各自的收缩率收缩。如果它们的收缩率不同,构件的最后尺寸将与模具的尺寸不同。

从以上固化过程模具与构件坯料之间关系的变化可以清楚地看出,当模具与构件的热膨胀系数之间存在差异时,将直接影响构件的外形准确性、尺寸精度和内部质量,实际生产中得到的数据清楚地说明了这一点。表1 为长度为7m 的复合材料构件在200℃成型时,几种常用模具材料受热膨胀的尺寸增长数据。显然,在选择复合材料构件成型模具的材料时,热膨胀系数是必须考虑的首要因素,而且尺寸越大的复合材料构件越是应该选择热膨胀性能相匹配的复合材料模具。据报导,长达18m 的Delta- Ⅲ型运载火箭整流罩成型时,就是用了复合材料模具才保证了其要求非常高的外形准确性和尺寸精度。

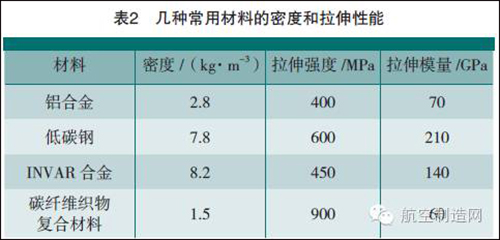

从表1 中可以看出,在常用的模具材料中,铝合金的热膨胀系数最大。而INVAR 合金的热膨胀性能与碳纤维复合材料比较相近。由于INVAR 合金的热膨胀系数很小,用它制作的成型模具与复合材料构件的热膨胀性能相匹配,而且使用寿命长,是最具有竞争力的一种模具材料,也是在欧美国家用得比较多的一种模具材料,特别是以聚酰亚胺、双马来酰亚胺等高温树脂为基体的复合材料构件多半采用这种材料制作的模具进行成型制造。INVAR 合金的主要问题是加工比较困难,而且价格昂贵。

密度小

复合材料的密度比较小,用其制造的模具质量比较轻。由于碳纤维复合材料具有高强度、高模量和低密度等特点(见表2),所以用它制作的模具成型面厚度可以做得很薄,一般只有6mm 左右,最厚不会超过9mm。因此即使是大型复杂的复合材料模具,其重量也非常轻,易于搬运,方便使用。曾有报导,欧洲空中客车公司的A320 飞机复合材料垂直尾翼原计划采用低碳钢制作其成型模具,但经过设计计算,钢模具太重,超过了德国MBB 公司当时的热压罐和起吊设备的承受能力,后来改用复合材料模具,不但很好地解决了模具重量问题,而且高质量地制造出当时全球最大的民用客机复合材料构件。

与金属模具对比,复合材料更轻。随着复合材料构件越来越大,金属模具过重问题给加工厂带来了新的挑战。因此,许多制造商转而采用复合材料模具以降低质量,同时避免较高的镍钢加工成本。在材料技术日新月异的今天,复合材料模具在不久的将来就可能替代相当部分的金属模具成型大型制件。

热容小

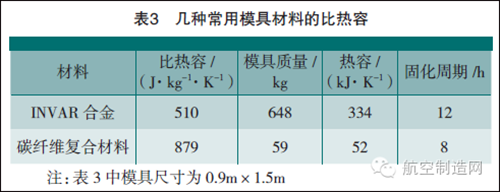

复合材料模具加热固化时所需热量比较小。碳纤维复合材料的比热容一般大于金属材料(见表3)。由于复合材料模具的质量比金属材料要轻,特别是比碳钢和INVAR 钢模具要轻得多,因此在固化成型加热时,复合材料模具所需要的热量远小于INVAR 合金等金属材料模具,它可以按要求以比较快的升温速度进行加热固化,可以在较短的固化周期内完成复合材料构件的固化成型,从而可以节约能源和工时,降低制造成本。

可修复性好

复合材料模具具有较好的可修复性。复合材料模具一旦损坏( 如冲击损伤、真空泄漏、表面划伤等),能在较短的时间内、以较低的成本修复好。而金属模具受损断裂或变形后,一般很难修复。

制造成本相对较低

复合材料模具的制造成本比钢模具和铝合金模具还是要高得多,但是比起INVAR 合金模具则要低一些,特别是模具的形状比较复杂和需要的模具数量比较多时,其成本会更加低。复合材料模具是在母模上成型出来的,而且一个母模可以成型多个模具。母模的制造成本基本上与模具的成本相当,但它的成本是非重复成本,一次性投入制造出母模之后,生产的模具数量越多,分摊在每个模具上的母模制造费用就越少,所以每个模具的制造成本就越低。

低温固化高温使用

复合材料模具预浸料具有低温固化高温使用的特点。目前的模具预浸料一般可以在60℃甚至更低的温度下进行固化,脱离母模后,模具呈自由状态下进行后固化后可以在高温下使用。模具预浸料可在低温下完成固化这一特点拓宽了母模材料的可选择范围,使得一些价格低廉的材料,如石膏、木材等也可以用于母模的制造,从而降低母模的造价。

3复合材料模具存在的主要问题

复合材料模具本身也是复合材料制品,使得其制造过程具有一定的复杂性。目前,复合材料模具存在的主要问题如下:

(1)复合材料模具的制造工艺复杂, 过程控制要求严格, 不同工艺方法甚至不同批次产品质量差异相对较大;

(2)复合材料模具表面密封性较差, 特别是当存在制造缺陷(如孔隙率过高)时, 极容易出现真空泄漏问题;

(3)复合材料模具的表面硬度较低, 易产生机械损伤, 胶衣或者镀层易脱落,另外, 在起吊、搬运过程中受撞击后容易产生分层、掉渣、变形等问题, 影响正常使用;

(4)与一般使用寿命在上千次以上的金属模具相比, 复合材料模具的使用寿命相对比较短, 一般只有几十次左右,当然, 国外也有质量良好的复合材料模具使

用近千次仍未出现问题的实例;

(5)复合材料模具的制造成本比普通金属模具要高出不少。

4复合材料模具制造工艺

复合材料模具一般用预浸料制作,具有高的纤维体积分数,低的热膨胀系数,易加工和极小的毒性等优点。国外已成功将低温固化高温使用的树脂体系制成各种纤维织物增强的预浸料,然后将预浸料铺放于事先制作好的石膏或手糊成型的母模之上。这些母模通常制作价格低廉,在能够保证母模的结构强度及刚度的温度范围内(一般不高于90℃)初步固化成型。然后将复合材料模具从母模脱离,在逐渐升温条件下保持形态进一步固化,直至完全固化。这样制作复合材料模具可降低对母模材料的耐温要求。此工艺制作的复合材料模具气密性好、尺寸精度高、表面质量高、耐用。

另外,HEXCEL 公司新近推出了一种可以代替传统模具材料的高性能复合材料模具HEXTool。这种模具材料和该公司的另一种材料HEXMC 相似,是一种由短切单向碳纤维/ 环氧预浸带构成的模压成型毡。制作模具时,先将该种预浸料铺放在具有所需形状和尺寸的母模上,然后置于热压罐中固化得到一个模具的毛坯,该预浸料固化后可通过机械加工满足模具所需尺寸和表面精度要求,并且通过抛光处理达到模具所需的表面要求。这种方式制作的复合材料模具相对于金属模具具有更轻的质量、更快的加热和冷却速率,可像金属一样进行机器加工,加工性能好,热膨胀系数和碳纤维/环氧复合材料匹配,气密性好,易修补。另外,该类高性能MBI 树脂具有极高的耐热性,使用寿命更长(200℃工作条件下可使用5000h)。据悉,这种材料已用于未来空中客车A350XWB 的复合材料机身面板模具,美国某公司也经选用该种材料和工艺为波音787 的一个项目制作模具。

5复合材料模具发展动向

复合材料模具技术的发展是以提高其使用寿命、降低制造成本为总目标。目前,各家复合材料模具材料制造公司都为实现这个总目标而从母模材料、模具预浸料以及模具设计与制造工艺等方面投入相当的资金和人力,积极开展研究与开发。

新材料研究

新材料的出现能够简化复合材料模具制造工艺, 降低成本, 提高模具质量。在这方面英国先进复合材料公司( ACG)开展了大量研究工作,该公司开发的一种商品名为zpreg 的预浸料, 是一种通过条形浸渍工艺制成的新型织物预浸料。这种预浸料不但保留织物原有的良好铺贴性能, 而且提高了铺贴过程的排气效果。采用这种预浸料制成的复合材料模具表面光洁、孔隙率低、密封性好。此外, 这种预浸料的铺贴性能优异, 比常规预浸料节约1/2 以上的铺贴时间, 且无需进行真空排除气泡和预压实等操作。目前,zpreg 预浸料已大量用于制造复合材料制品及其成型模具, 取到了良好的效果。采用碳毡制作复合材料模具也是一种可行的途径。与传统复合材料相比, 易于实现模具表面尺寸的变化与过渡, 因而更适于制造各种形状复杂的模具。同时由于便于机械加工和修补, 也适合制造批量化产品的复合材料模具。

英国Amber 公司、ACG 公司、美国Cytec 公司、瑞士Gurit 公司均开发了专门用于制造复合材料模具的中、低温固化高温使用的预浸料。有的材料在60~80℃甚至更低温度下固化, 脱模后经高温后处理, 可在180~240℃的环境温度下连续使用且保持较高稳定性。

美国Comtool Tech 公司用SiO2 为基体研制 C/SiO2 模具预浸料, 其使用温度甚至可达1150℃。

提高使用寿命

提高模具的使用寿命, 主要是提高模具工作面的硬度和强度以提高其抗损伤能力, 降低孔隙率以消除真空泄漏现象, 常见的方法是涂覆胶衣或者金属膜层。

ACG 公司开发了一种超高硬度的胶衣层材料, 并涂覆在复合材料模具表面, 这将大大提高复合材料模具表面抗摩擦和冲击损伤的能力。

复合材料孔隙包括夹层孔隙、乏树脂孔隙、未浸润孔隙和小分子气化孔隙等, 其中树脂内部小分子气化和工艺组合过程带入的空气是孔隙形成的主要原因,往往很难杜绝。根据实际经验, 在模具工作面的坯料叠层内嵌入气密性较好的弹性薄膜, 并在模具连接部位填充真空密封胶带, 可以彻底解决真空泄漏问题。

降低制造成本

母模材料有木材、石膏、玻璃纤维复合材料、高密度硬质聚胺酯泡沫塑料和环氧树脂泡沫塑料等。为降低母模的制造成本并缩短生产周期, 国外正在研发性能更好,更容易加工,而价格又更低廉的新型母模材料。同时, 更新母模设计概念, 使其制造成本进一步降低。

提高型面精度

为了进一步提高复合材料模具的尺寸准确性和形位精确度, 一方面需要从设计、材料和成型工艺等环节进行研究, 进一步提高模具的制造质量; 另一方面, 需要研究复合材料模具工作表面进行后加工的可能性,即模具固化成型后, 再对其成型表面进行精密或超精加工, 以满足高精度产品的固化成型需要。

结束语

复合材料模具已逐渐形成产业, 并处在高速发展阶段。复合材料模具的应用使得生产复合材料构件的工艺得到优化,生产周期随之缩短,产品质量得到提升,复合材料生产步入了更快的发展阶段。未来,复合材料模具将代替更多金属模具,并将更广泛应地用于航空航天领域。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414