金属间化合物简称为IMC,主要是指金属元素之间、金属元素与类金属元素间形成的化合物。这种金属间化合物是一类低密度、高熔点、性质介于金属与陶瓷之间的有序结构化合物,由于其微观结构上的特点,具有许多传统材料所没有的优点。

作为结构材料应用,以铝化物和硅化物为基的金属间化合物,具有比模量、比强度高,抗氧化、抗腐蚀性能优异的特点,可以在更高的温度和恶劣的环境下工作。在结构材料领域人们研究较多的是Ti-A1系、Ni-Al系和Fe-Al系金属间化合物。Ti-A1系金属间化合物是潜在的航空航天材料,在国外已开始应用于军事领域。Ni-A1系金属间化合物是研究较早的一类材料,研究比较深入,取得了许多成果,也有一些实际应用。Fe-A1系金属间化合物与以上两类相比,除具有高强度、耐腐蚀等优点外,还具有低成本和低密度等优点,因此具有广泛的应用前景。

Ti-AL 金属间化合物应用

作为功能材料应用的硅系金属间化合物,具有电学和磁学性能优异以及稳定性好的特点。硅化物以MoSi2为代表,MoSi2是能用于高温环境下的关键材料,其熔点为2030℃,高温下具有优良的抗氧化性能,其抗氧化性能与机理类似于高温结构陶瓷SiC、S1,N4等。MoSi2在室温下表现为脆性材料,在1000℃左右发生脆性一韧性转变,在此温度之上表现出类似于金属材料的韧性。因此有着很广阔的发展前景。

MoSi2粉末

结构材料应用

经过多年的发展,金属间化合物分为铝化物和硅化物两种体系,铝化物包括Ti-A1系、Ni-Al系和Fe-Al系金属间化合物等。硅化物中包括Ti-Si、Mo-Si、Ni-Si等。硅化物具有比铝化物更高的熔点和更高的熔点和更低密度,但材料的脆性问题更加严重,因此,从应用的角度看,目前以铝化物体系为主。

金属间化合物的制备的方法,有传统的熔铸法,也可以采用传统粉末冶金的方法。另外,近些年发展的机械合金化、反应合成等制备新技术。由于成本问题,现在主要还是采用如真空熔炼、铸造、轧制、挤压、锻造等传统工艺,或在传统工艺的基础上根据金属间化合物的特点稍加改进的方法,如弥散放热法、自动热熔炼法等。

真空熔炼制备金属间化合物

Fe-Al系金属间化合物

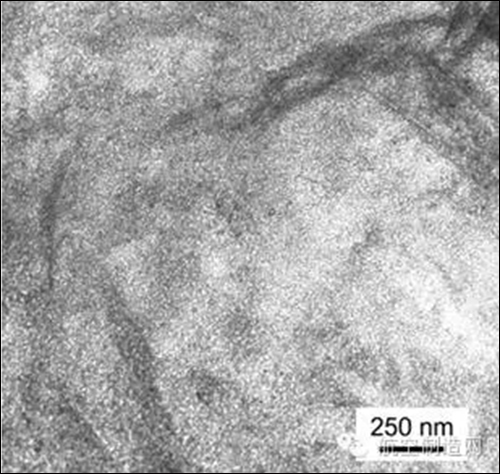

Fe-Al金属间化合物中最受关注的主要是Fe3Al与FeAl合金,金属间化合物的研究始于20世纪30年代,经历几次研究热潮,在70年代末取得突破,到80年代,Fe-Al合金作为一类结构材料面向应用得到广泛研究,到90年代研究人员进一步发现水汽是导致Fe-A1合金室温脆性的根本原因,然后人们对Fe-A1合金的反常屈服行为、室温脆性、合金成分的理论设计,微合金化对Fe3Al性能的影响,Fe3Al合金的制备工艺等方面都进行了较全面的研究。比如由美国橡树岭国家实验室研究人员开发出的Fe3Al合金不仅有良好的耐热、耐磨和耐腐蚀性能,其室温伸长率可达12.8%。采用快速凝固工艺制粉、热挤压固结的Fe3Al合金,其室温伸长率高达15%—20%,抗拉强度高达960MPa。是代替不锈钢的理想材料。目前通过适当的热加工工艺路线,Fe3Al基合金可以轧制成各种板材和管材,因此材料学家认为,该材料预计将在航空、化工、核反应堆元件、熔炉高温装置、电磁元件等众多领域获得广泛应用。

Fe3Al基合金具有良好的抗氧化耐磨蚀性能

目前Fe-A1合金通常采用熔铸工艺制备,包括空气中感应熔炼、真空中熔炼、真空电弧重熔以及电渣重熔等方法。为避免水汽反应,最好采用真空熔炼。熔炼工艺包括:用Ar-q将Fe液脱C、S,然后加入Cr、Ni等合金,此后将经处理后的Pe液加人已预热到500℃的铝中,最后通人氩气使合金均匀化。该法成本低,Ai与炉衬反应也小。第二种工艺是同时将各合金元素加入炉中,显然此时Al首先熔化,然后Fe与其它元素溶解。熔铸组织会出现成分偏析,通常解决办法是进行均匀化处理。

纳米晶Fe3Al基材料

Ti-Al金属间化合物

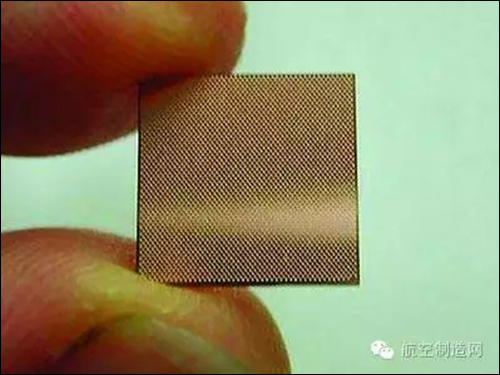

TiAl基合金是一种新兴的金属化合物结构材料,γ-TiA1合金具有许多突出特点,例如:密度低,具有高的比强度和比弹性模量,在高温时仍可以保持足够高的强度和刚度,同时它还具有良好的抗蠕变及抗氧化能力等等,这使其成为航天、航空及汽车用发动机耐热结构件极具竞争力的材料,因此,TiA1合金的发展一直受到世界各国研究者的关注和重视。

TiAl基合金应用于航空领域

熔炼铸造是Ti-A1系金属间化合物的主要制备方法,此外目前文献中报道较多的Ti-A1系金属间化合物的制备工艺及过程还包括:

粉末冶金法粉末冶金法:这是制备TiAl基合金比较常用的一种方法。近年来,随着TiAl基合金粉末制备技术的发展,人们已经能够制备出粒度小而且球形度好的TiAl基合金粉末。目前用于TOT基合金(包括Ti3AI在内)的粉末冶金近净形状成形技术主要有热等静压技术和准热等静压技术。

机械合金化法:该技术是利用高能球磨机把纯的T1粉和Al粉放人球磨罐中并加入适量的添加剂进行球磨直至生成金属间化合物,机械合金化是一种固态反应过程。目前普遍接受的观点认为。元素粉末在球磨时,晶粒反复的断裂、冷焊,晶粒细化并形成层状精细结构,Ti和Al原子通过界面扩散而逐渐实现合金化。

γ-TiA1合金

经过最近十几年广泛而深入的研究,Ti-A1基金属间化合物的性能不断提高,其中部分性能已接近甚至达到了实用化的要求,像燃油发动机的α2合金锻造翼面、γ合金铸造翼面,γ合金铸造压气机套筒等。其次,机加仁和连接技术也得到了发展。到目前为止,α2合金的制造技术最为成熟。比如,高压涡轮起动器内支承环,采用Ti3Al比用高温合金重量可减轻43%。尽管如此,这些材料由试验性发动机到军用发动机生产的转变将比过去常规合金要困难得多。

Ni-Al金属间化合物

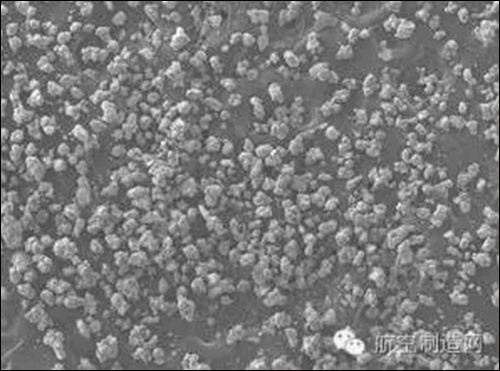

Ni-Al金属间化合物中有Ni3Al和NiAl两种化合物,Ni3Al的熔点是1400℃,NiAl的熔点是1640℃。与传统的Ni基高温合金相比,具有一定的优势。以前影响Ni-Al化合物的主要障碍是其室温塑性低,呈晶间脆断的特征。自从发现B微合金化能大幅提高Ni3Al的塑性以后,以及围绕这一现象建立的环境致脆机理,目前Ni3Al合金的室温延伸率可提高35%,基本满足工业应用的要求。

Ni3Al粉末

我国北京航空材料研究院也自主开发了Ni3Al基的IC-6合金。Ni3Al基合金可应用于涡轮发动机燃烧室,以提高发动机工作温度。IC-221M合金已被美国公司选为代替Ni基高温合金IN-713C来制造柴油机增压器,以改善其疲劳寿命和降低成本。我国的IC-6合金已被制成涡轮发动机部件,并在1996和1998年珠海的航空空展表演飞行。由于其优良的耐磨、抗渗碳能力,Ni3Al基合金还可用于包括热锻模具材料、高温管材、加热炉部件和高温紧固件材料等,以代替FeNiCr合金。利用NiAl合金比高温强度、比蠕动强度高的特点,美国通用开发了NiAl合金单晶叶片,用于新一代喷气发动机。

功能材料应用

利用金属间化合物的光电磁功能特性,开发适用于工业用的产品,是金属间化合物的另一重要领域。如其高导磁性能、低电阻温度系数等,非常适合电子工业中作为功能性材料应用,以替代传统结构材料,提高器件的性能和环境稳定性。

半导体材料

通常都把金属间半导体化合物叫做化合物半导体。这些化合物均为直接跃迁型,优点在于其能和晶格常数可通过调节化合物的组成,异质结的结构以及超晶格的构造加以控制。

半导体材料

金属间化合物半导体的应用:HgCdTe用于远红外光电探测,SiC用于生产输出功率比硅高的晶体管,过渡金属硅化物用于温差电换能器,具有黄铜矿型结构的三元化合物用于制备高效的太阳能电池。用HgCrSe制造的铁磁性半导体激光器,其波长可受室温和外磁场的变化控制。此外,在航空航天领域,高性能的军事飞行装备、喷气式飞机和民用飞机都需要能在高温下工作的电子器件与系统。可以说金属间化合物半导体在国防建设和国民经济发展方面有很重要的应用,前景无限广阔。

半导体材料应用于飞机上

超导材料

限制超导材料广泛应用的主要问题是超导转变的温度太低,附加的冷却设备复杂。金属间化合物超导体的出现为超导材料的应用开辟了广泛的前景。20世纪50年代后期,用Nb3Sn首次缠绕出8T的高场实用磁体,此后又发现了临界温度更高的Nb3Ge。然而Nb3Sn与延性好的固溶合金NbTi相比,存在着无法进行塑性加工的缺点。因此开发了青铜法。青铜法是将铌棒插入到Cu-Sn合金管内,再将一束这样的合金管聚集在一个包套内,挤压成细丝,然后退火,通过Cu-Sn合金与铌之间的反应形成Nb3Sn。

Nb3Sn材料

金属间化合物超导体主要用途可归纳为以下几种:

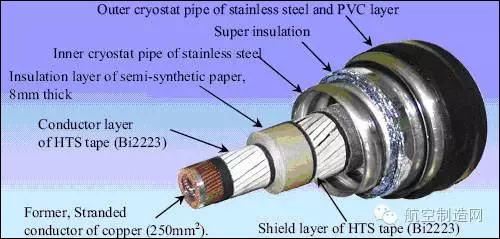

1、制成超导电缆,这种超导电缆电流输送能力高于同样截面的普通电缆2-4倍;损耗仅为常规电缆的10%甚至更低;其强大的载流能力可减少输电线的使用,节约资源;

超导电缆

2、基于抗磁效应开发屏蔽元件,如磁悬浮列车等产品。

3、超导发电机的应用是在常规发电机的基础上,把发电机转子用超导材料代替而制成的。超导发电机体积仅是常规发电机的1/2,重量为常规发电机的1/3,但它的发电效率却可提高50%,紧凑性也大为提高,在航空航天方面应用超导发电机,可以使超导发电机如鱼得水的发挥其优势,同时也可满足人们在速度效率等方面的要求。

金属间化合物作为一类新兴的材料已经表现出了许多优异性能。这引起了国内外科研人员的广泛关注。金属间化合物不仅可用于比合金更高的工作温度,而且具有比合金更高的比强度、比刚度及抗氧化性能力,是航空航天、国防军事等高新科技的关键材料。

我国在金属间化合物的领域取得一系列成果,然而与世界先进水平还有一定的差距,尤其是开发应用方面明显滞后,目前急需做的是尽快将研究成果向生产转化,提高国内产品的技术含量。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org 责任编辑:王元 《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414