0 引 言

当今各国对太空资源越来越重视,太空探索的竞争也随之而激烈,临近空间已经不再是传统航天大国的专署区域。因此,太空探测向深层空间开拓成为航天大国保持技术领先和获得资源优先开发权的首要目标。深空探测以及太空活动的多样化也能极大地推动人类对宇宙起源和太阳系内各天体的发展演化、地球以外生命和水的存在的探测研究水平的持续发展,提高民族自豪感和创新精神。

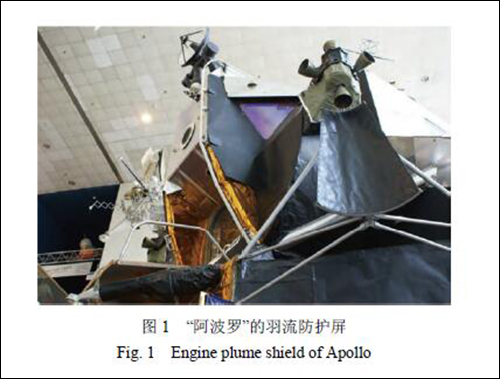

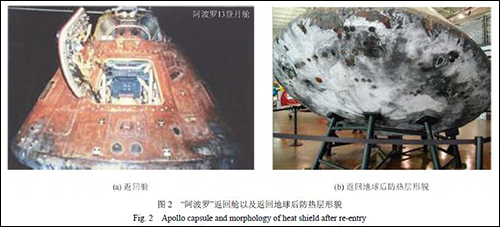

“阿波罗”登月飞船首次将人类带到月球上,飞船上众多的姿态控制发动机和下降、上升级发动机在工作时产生的高温羽流会对飞船壳体产生高温冲击,为了使飞船壳体免遭高温羽流的冲刷,“阿波罗”在不同的部位采用了不同羽流防护材料。在姿态控制发动机喷口周围采用了高温镍基合金箔作为防护屏(如图1所示),而作为上升级的羽流导流装置则采用了钛合金材料,通过在钛合金表面增加数层镍基合金箔和铝基聚酰亚胺薄膜作为羽流防护材料。“阿波罗”飞船从月球以第二宇宙速度返回地球时,会经历非常严酷的气动加热,需要采用热防护材料来保护飞船安全返回地面。“阿波罗”飞船表面的防热套装采用了AVCOAT烧蚀型热防护材料(如图2所示),这种材料是采用玻璃纤维、玻璃微球混合环氧–酚醛填充蜂窝而形成的一种低密度烧蚀材料,利用表面烧蚀带走大量热量,并且通过内部多孔形成低热导来阻隔高温。

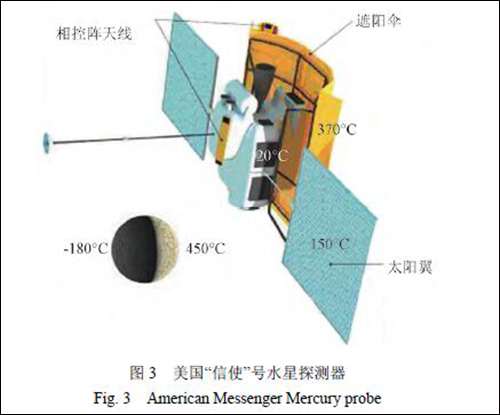

2004年,美国的“信使号”(Messenger)(图 3)踏上了水星和金星的探索之旅。“信使号”探测器在奔向水、金星途中会长时间暴露在太阳光照射下,因此,探测器被照射的表面会持续升温,如果没有热防护,探测器表面的铝质材料和树脂材料都会失效。“信使号”探测器为了解决热防护问题,在探测器的朝阳面特制了一套“遮阳伞”,这种伞将探测器保护在其影子中,使探测器在整个旅途中一直工作在20 °C左右。遮阳伞的主要材料是Nextel(氧化铝和莫来石纤维)多层轻质陶瓷基复合材料,表面涂有太阳光反射材料减少阳光吸收,整个防热系统重量为28.4 kg。

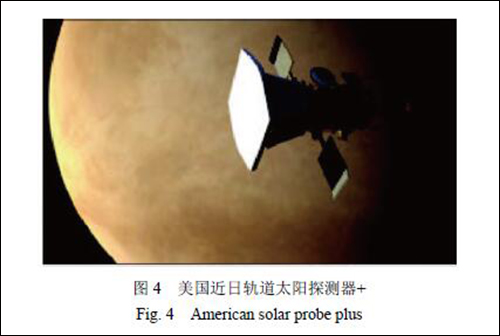

美国NASA为了研究太阳在不同周期内高能粒子的产生原因和对人类的影响,准备发射一颗“太阳探测器+”(如图4所示)进入距太阳700万 km的轨道,对太阳进行长期观测。在距离太阳如此近的轨道上,探测器要承受1 400 °C的高温和猛烈的粒子辐射。为了保护探测器的正常工作,这枚探测器采用了类似“信使号”的隔热设计,但隔热材料采用了更耐高温和粒子冲击的C/C复合材料。

目前中国的航天探测器材料主要是蜂窝夹层结构以及碳纤维增强树脂基复合材料,这些材料具有优异的结构承载能力和较低的密度,可以使用在地月系的空间环境中,但铝以及树脂本身的物理化学性能已经不能满足在其他更高环境下使用。在高于400 °C时,铝会发生蠕变,其力学性能急剧下降,失去承载能力,而高分子树脂材料在400 °C时开始发生裂解反应,变成多孔疏松结构,不能受力。因此,在未来的空间探测器上需要一种轻质耐高温的新型热防护材料保护科学仪器完成在恶劣环境下的工作。

目前,具有在航天飞行器上使用前景的先进热防护材料主要有:1)碳/碳复合材料;2)陶瓷及陶瓷基复合材料;3)气凝胶材料。本文讲介绍述各材料体系的国内外研究现状以及我国现有飞船热防护材料的发展方向。

1 先进轻质热防护材料

1. 1 碳纤维增强碳复合材料(Cf/Cm)

碳/碳(C/C)复合材料具有优异的耐热性,可以长时间经受住2 000 °C左右的高温,是目前在惰性气氛中高温力学性能最好的材料。更重要的是这种材料随着温度的升高其强度不降低,甚至比室温时还高,这是其他结构材料所无法比拟的。而且碳/碳复合材料比重轻(小于2.0 g/cm3),仅为镍基高温合金的1/4,传统陶瓷材料的1/2。抗烧蚀性能良好,烧蚀均匀,可以承受高于3 000 °C的高温烧蚀,与金属以及陶瓷相比具有无与伦比的优越性。

氧是碳材料最大的天敌,在含氧环境中,当温度高于450 °C,碳就会开始氧化,当温度高于500 °C其氧化速度迅速增加。因此,各国致力于C/C复合材料的防氧化研究,通过阻止氧与基体的接触达到防氧化目的。

李贺军等(2007)研究了用SiC-MoSi2-TiSi2作为C/C复合材料的复合涂层来研究其在1 500 °C空气中的抗氧化能力以及氧化机理。他们发现S i C - M o S i 2 -TiSi2涂层的C/C氧化可分为4个阶段:氧化初期,涂层的表面开始氧化,表现为氧化增重;氧化中期,氧化失重受玻璃质的形成速度和蒸发速度控制,表现为缓慢的氧化失重;随后,涂层上出现裂纹的形成和愈合过程,涂层深层被氧化,表现为较快的氧化失重;最后,涂层被局部破坏,基体被部分氧化,氧化失重直线上升。

付前刚等用SiO2、B2O3、MgO、Al2O3和MoSi2等制备的以SiC为内涂层,以掺加MoSi2的硼硅酸盐玻璃为外涂层的双层复合涂层,能够在1 300 °C的静态空气气氛下对碳/碳复合材料有效保护150 h;利用二次包埋法制备的双层SiC涂层可以在1 500 °C下有效保护碳/碳复合材料310 h。同时高温下Si和SiC氧化而形成玻璃态SiO2能够填充涂层表面微裂纹,有助于抗氧化能力的提高。

刘淼等(2009)在SiC涂层C/C复合材料表面沉积了硅酸钇(Y2Si2O5)进行1 500 °C下的抗氧化及热震试验。

在表面沉积了硅酸钇外涂层的式样抗氧化性能有了显著的提高,并且随着制备硅酸钇文图的提高,涂层的抗氧化性能有显著的提高,120 °C下沉积的涂层体系经过35 h氧化后失重仅为0.32×10–3 g/cm2。此外,涂层在性能测试中经受了从1 500 °C到室温,再从室温到1 500 °C的14次热震,涂层完整,没有出现脱落及开裂等失效现象,说明就制备的SiC硅酸钇复合涂层具有优异的抗热震性能。

由于制备工艺以及不同材料在高温状态下的热膨胀失配会导致涂层和C/C界面出现分离,而且这些涂层在高温烧结成型时会发生蠕变收缩导致涂层表面形成裂纹,这些裂纹以及界面分离会形成氧的扩散通道,因此通过表面涂层技术可以改善C/C复合材料的抗氧化能力,但仍存在防护不到位的局限性。

1. 2 碳纤维增强碳化硅复合材料(Cf/SiCm)

碳化硅(SiC)材料具有较高的模量(300~500 GPa)、高强度(500~700 MPa)、高硬度(HRA 93~95),而且SiC材料具有优良的高温抗氧化、抗腐蚀的特点。将SiC作为基体引入到碳纤维中去制备成Cf/SiCm复合材料能长时间使用在1 650 °C的含氧腐蚀环境中,一些发达国家已经将这种材料应用在发动机尾喷口等高温、高速冲刷和强烈的气体腐蚀部位。

C/SiC 复合材料具有优异高温耐候性,这种材料在航空和航天上有着独特的应用前景,各国都花费了大量的人力和资金来研究C / S i C 的生产和应用。C/SiC复合材料由于在制备过程中遗留下的孔隙,还有在高温时SiC基体和C纤维的热膨胀失配而导致的裂纹等这些缺陷会成为在高温状态下腐蚀气体的通道,长时间使用时腐蚀气体会腐蚀纤维和基体,导致力学性能的下降。

科研人员致力于在基体中添加少量的含硼化合物陶瓷,例如氮化硼(BN)、碳化硼(B4C),形成一种含有Si-B-C-N的纤维增强复合材料。这种材料在超过500 °C时含硼化合物氧化生成B2O3,B2O3在700~1 000 °C会形成液态能填充缺陷中的缝隙,阻止氧的扩散。这种Si-B-C-N复合材料体系已经成为各国自愈合抗氧化复合材料的研究重点。

张伟华等(2008)通过化学气相沉积(CVD)工艺在C/SiC的内层沉积了硼(B)和硼碳化合物(BCx),形成了一种C/(SiC-B-BCx-SiC)的自愈合复合材料。这种材料在空气中700 °C时B氧化生成的B2O3可以对涂层裂纹形成封填,实现材料的自愈合抗氧化。

美国NASA研制了一种以SiC、B13C2和B0.1C0.9三元基体交替叠层而成的复合材料,每层从几十nm到几μm。这种自愈合复合材料具有优异的力学和热学性能,在1 315 °C空气中105 MPa静载热力氧化条件下的断裂寿命大于500 h,可以有效地服役在高温氧化环境中,这种材料已经代替高温合金应用在航空发动机的喷管调节片上。

M . A p a r i c i o等采用溶胶–凝胶法将S i O 2渗入Cf/SiC复合材料内部的孔隙以提高其抗氧化性能,结果表明SiO2填充体可以起到保护作用,降低碳纤维的低温氧化速率。童长青等采用泥浆浸渍法将SiB4颗粒填充2 D C / S i C复合材料的纤维束间的孔隙,在500~900 °C下进行氧化试验10 h,样品仅缓慢失重,抗弯强度没有明显变化。殷小玮采用熔渗法将Cr-Si填充Cf/SiC复合材料孔隙,使复合材料的开气孔率从20%降低到5%,提高了复合材料的抗氧化性能。

以上通过在基体中加入各种抗氧化自愈合材料改进C/SiC的抗氧化性能,但是由于改变了基体相的组成,因此对材料性能有影响。

1. 3 气凝胶

气凝胶是一种以纳米粒子或高聚物分子相互聚结组成的超低密度多孔性固体材料,孔隙结构可达总体积的95%,孔径一般为1~100 nm,比表面积为200~1 000 m2/g,气凝胶是目前密度最小的固体材料,密度可低至0.002 g/cm3;氧化硅气凝胶是目前热导率最小的固体材料,室温真空热导率可达到0.001 W/mk;在热学方面,气凝胶具有优异的隔热性能。气凝胶的热导率比相应玻璃态材料低2~3个数量级,是目前热导率最低的固态材料。

1)氧化硅(SiO2)气凝胶

SiO2气凝胶是由胶体粒子朴素聚集构成的一种结构可控的轻质纳米多孔非晶态材料。因为特殊的三维网络结构和较高的孔隙率使其在热学、光学、电学、力学、声学等方面表现出独特的性质。SiO2气凝胶的密度小于0.6 g/cm3,是目前最轻的固体材料,孔隙率达到80%~99.8%,孔径在2~5 nm,是一种高孔隙率介孔材料;SiO2气凝胶常温下热导率为0.015 W/mk,它是目前最好的隔热固态材料,可以成为航天器的理想隔热层。

国防科技大学冯坚等研究了在SiO2气凝胶中加入碳纤维,经过800 °C烧结制成复合气凝胶材料。当气凝胶受到外力时,裂纹在基体中扩展迅速,在断裂过程中只有通过产生新的裂纹来吸收能量外,没有其他吸收能量机制,因此是脆性断裂。但加入纤维后,裂纹传递过程受阻,尤其是不能形成连续裂纹,裂纹在沿着气凝胶和纤维的界面传播降低断裂能。这种增强机制可以将气凝胶力学性能提高到2 MPa。美国NASA Ames研究中心Suan White 使用硅酸铝耐火纤维作为承力骨架,将其与SiO2气凝胶复合制成的耐热可受力复合材料,这种复合材料比单一的气凝胶的承载能力要强,而且其导热系数比单一气凝胶下降50%以上,但硅酸铝耐火纤维属于第二类致癌物质,因此,很少被工程应用。在比利时一家耐火材料公司用SiO2气凝胶粉末和蛭石片为原料,制备出一种夹芯复合材料。这种夹芯复合材料可以耐1 000 °C的高温,常温导热系数为0.025 W/mk,800 °C下的导热系数为0.051 W/mk,密度为330~400 kg/m3,具有良好的隔热性能。国内倪文等人用硬硅钙石二次粒子作为骨架,将其与SiO2气凝胶复合,并在降低辐射传热方面进行改性,制备出一种能在高温条件下工作、导热系数低于静止空气的SiO2气凝胶隔热复合材料。

英国“美洲豹”战斗机的机舱隔热层采用氧化硅气凝胶隔热材料。美国宇航局(NASA)将气凝胶作为隔热材料率先应用在“火星流浪者”的设计中,作为保温层来低挡火星夜晚的超低温。NASA 的Ames研究中心还开发了陶瓷纤维–气凝胶复合防热瓦,将其应用在航天飞机隔热材料上,比原有的隔热性能提高了10~100倍,而且这种新型的防热瓦可用于未来重复使用航天器和燃料箱隔热层中。

2)Al2O3气凝胶

Al2O3气凝胶的制备一般通过铝醇盐、乙醇、去离子水以及鳌合剂乙酰乙酸乙酯混合在乙醇中,在常温或60 °C下搅拌,待溶液冷却到室温后,加入冰醋酸、甲醇和少量的水得到Al2O3溶胶,待溶胶凝胶后用少量乙醇浸泡老化,再以乙醇为干燥介质,干燥后得到块状Al2O3气凝胶。

Al2O3气凝胶在使用时同样存在力学强度低、脆性大等缺点,因此很难单独作为隔热材料来使用,需要和其他材料复合达到实际应用的效果。国内外许多学者使用各种纤维来增强Al2O3气凝胶。高庆福等将一定体积分数的陶瓷纤维毡与以仲丁醇铝、乙醇、去离子水为原料,以冰醋酸为催化剂制备得到的氧化铝溶胶充分混合,得到纤维复合氧化铝溶胶混合体,待其凝胶后,以醇溶剂为干燥介质进行超临界干燥即可得到氧化铝气凝胶隔热复合材料。气凝胶与纤维复合后,充分发挥了氧化铝气凝胶优良的隔热特性,使得复合材料的隔热性能较纯纤维毡有了明显的改善,其热面温度1 000 °C时导热系数为0.068 5 W/mk。

2 中国飞船热防护材料应用现状及发展方向

中国“神舟”飞船的返回舱热防护材料采用了与“阿波罗”AVCOAT类似的蜂窝增强树脂烧蚀材料,这种材料由基体和填料两大组分组成:基体树脂由硅橡胶及其配合剂、环氧树脂等组成;填料由空心酚醛微球、空心玻璃微球以及高硅氧纤维组成。通过调整填料与基体树脂的比例能够制成不同密度(0.55~0.75 g/cm3)以及不同烧蚀性能的热防护材料。

在未来载人登月和深空探测任务中,飞行器面临着更多载荷、有限的发射重量、再入时更恶劣的热环境等困难。传统硅基烧蚀材料由于其较高的密度,很难满足新任务下的减重要求;而且硅基材料烧热效率低,不能满足未来再入环境下的热防护,因此,需要一种轻质、高效的热防护材料,既能减少发射重量,又能提供有效的热防护措施。

中国空间技术研究院联合哈尔滨工业大学研制出了一种轻质高效的热防护材料,这种材料采用了耐高温的轻质多孔材料作为基体,然后在内部充填绝热材料形成了一种既耐高温烧蚀又能隔热的新型烧蚀材料,这种材料具有较低的密度(0.3 g/cm3)和较高的烧蚀热效率(>100 MJ/kg)。将这种材料制成Φ60×69 mm试样进行驻点风洞试验,在热流密度为7 MW/m2、焓值为30 MJ/kg、压力为240 kPa的环境下点火33 s,然后考核材料的表温和背温温升,结果表明其表面温度达到2 730 °C,其背温未发生变化,在停火10分钟后其背温才开始上升,最终温升为37 °C,从上述实验结果表明该材料具有十分优异的减重和高效热防护优势,能够胜任未来各种恶劣环境下的飞行器再入。

3 结束语

本文阐述了各国在轻质热防护系统材料体系的研究进展以及未来研究方向,从文章中可发现热防护材料的发展趋势:

1)单相材料向多相复合材料发展。

2)单一的防热机制向结构可设计、多种防热机制共同作用发展。

作为中国未来深空环境下的热防护系统应具备环境适应性,即热防护系统能够根据环境要求来实现与之相匹配的防护能力,其次是模块化设计特性,即整个热防护系统由若干个防热单元构成,每个防热单元具有多种防热机制,能够根据飞行器不同区域的温度分布来设计防热单元的防热机制,并且这些防热单元能够根据飞行器表面的形状来进行安装连接。在众多材料科研院所和科技工作者的努力下,相信中国的热防护材料不久会跻身世界前列,为航天工程提供全面的热防护材料体系。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414