1.什么是残余应力

还记得小时候的黑白电视吗?电视在开机时后盖会发热,等关机后的一段时间电视后盖的部位会“嘭”的一声响一下,有时候声音还挺大,这个生活里常见的现象就与残余应力有关。残余应力(Residual Stress)是工件在制造过程中,将受到来自各种工艺等因素的作用与影响;当这些因素消失之后,若构件所受到的上述作用与影响不能随之而完全消失,仍有部分作用与影响残留在构件内,则这种残留的作用与影响就是残余应力。从能量作功的角度来理解,外力使物体发生塑性变形时会导致物体内部发生变形,因而积累一部分能量;当外力消除后,内部应力分布不均匀的能量要进行释放,如果物体的脆性低,则物体会缓慢变形,脆性高则形成裂纹。

残余应力在机械制造中非常常见,往往各个工艺都会产生残余应力。不过,从本质上讲,产生残余应力的原因可以归结成三类。

第一类是不均匀的塑性变形,第二类是不均匀的温度变化,第三类是不均匀的相变。开头小编举了电视机的例子,就是由于电视机后盖冷却不均匀导致内部产生了残余热应力,积累到一定程度后导致电视机机壳骤然收缩产生了吓人的声音。

2.残余应力的危害

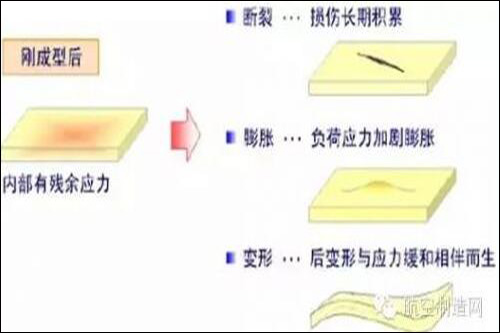

从残余应力的分类可以看出,残余应力会引起物体缓慢变形,导致物体尺寸的改变,导致机械加工工件尺寸不合格,仪器生产中导致整台仪器丧失精度成为废品,铸造锻造工件出现裂纹甚至断裂,同时对其疲劳强度、抗应力腐蚀能力、尺寸稳定性和使用寿命等也有着十分重要的影响。例如:钢板在裁剪时边上受力不均匀,因此随着时间的推移四个角慢慢上翘;铸件在冷却的过程中,由于工艺的不合理导致冷却不均匀而产生残余热应力导致铸件断裂;热处理的淬火过程中,过冷奥氏体进行马氏体转变时容易导致材料断裂。

铸件冷却时断裂

3.残余应力的测量

对于残余应力的测量,从大类上可以分为机械法、化学法和X射线法三种。

机械法中最为常见的是钻孔法(也称盲孔法),操作时从物体上截取一段长度为其直径三倍的棒材(或管材),在其中心钻一通孔,然后用膛杆或钻头从内部逐次去除一薄层金属,每次去除约5%的断面积,去除后测量试样长度的延伸率和直径的延伸率。绘制这些数值与钻孔剖面积的关系曲线,用作图法求出曲线上任意一点的导数,表征延伸率与钻孔剖面的变化率,然后代入相应的应力公式即可得到残余应力值。

化学法有两种思想。一种想法是将试样侵入到适当的溶液中,测量出自开始侵蚀到发现裂纹的经过时间,按此经过的时间来判断残余应力的大小,所用的溶液,对于含锡青铜可用水银及含水银的盐类,对于钢可用弱碱及硝酸盐类;另一种想法是将试样吊浸在适当的溶液里,隔一定时间来称其重量。这样就可以得到一个重量减小量与经过时间的关系曲线,与标准曲线相比较,以判定残余应力的大小,所得到的曲线的位置比标准曲线越高,则表示物体内的残余应力越大。

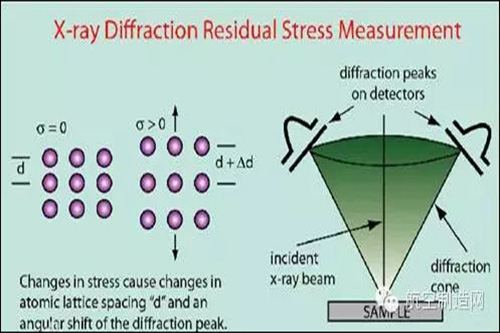

X射线法可利用X射线穿透金属件,其中劳埃法是通过干扰斑点形状的变化来定性地确定残余应力。当无残余应力存在时,各干扰斑点呈点状分布。有残余应力时,各干扰斑点伸长,呈“星芒”状。德拜法可以定量地测出所存在的残余应力,具体可以根据德拜图上衍射射线条位置、射线线条宽度和强度的变化来确定。

X射线法原理示意

总结一下,机械法和化学法是有损测试方法,需要对待测物体局部取样,而且测试后损坏不可逆;X射线法是一种无损测试方法,可保持物体的完整性。机械法能够较为精确地确定残余应力的大小和分布,一般适用于棒形或管形的物体;化学法适用于金属丝、薄片类型的物体,但化学法只能进行定性判断,很难做到定量描述;X射线法虽然是一种“非破坏性”的方法,但此方法仅适用于能够给出较清晰敏锐的衍射线条的某些材料,并由于X射线的投射能力较小,只能探明物体接近表面部分的情况。

4.残余应力的消除

既然残余应力危害这么多,那么行之有效的消除方法就显得十分必要了。消除方法有热处理、静载荷加压、振动时效和机械处理四种方法。

热处理之退火处理

热处理就是利用残余应力的热松弛效应消除或降低残余应力,一般采用退火、回火等方式进行处理。静载荷加压,就是使工件产生整体或局部、甚至微区的塑性变形来调整工件的残余应力。例如大型压力容器,在焊接之后,在其内部加压,即所谓的“胀形”,使焊接接头发生微量塑性变形,以减小焊接残余应力。振动时效,英文叫做Vibration Stress Relief,简称VSR。振动时效处理是工程材料常用的一种消除其内部残余内应力的方法,是通过振动,使工件内部残余的内应力和附加的振动应力的矢量和达到超过材料屈服强度的时候,使材料发生微量的塑性变形,从而使材料内部的内应力得以松弛和减轻。机械处理,就是利用物体表面产生很小的塑性变形的方法来减小残余应力,包括零件彼此碰撞、表面滚压、表面拉制以及模具中表面校形精压等。例如打铁的好处之一就是消除残余应力。

5.航空零部件设计中的应用

航空制造业在材料、结构和工艺等方面具有鲜明的行业特征。

首先,框架类整体结构件因其良好的力学性能而成为航空领域重要的承力构件,如飞机的大梁、隔框、壁板和翼肋等。这类构建通常是由预拉伸厚板或整体模锻件经机加工而成,加工量很大,加工精度要求高,加工变形控制难度大,因而在这些环节下残余应力的影响更显著和重要,需要予以格外的关注。

其次,航空零部件制造中广泛使用7075、7050、2024和6061等变形铝合金,这类铝合金结构件毛坯在成型与热处理过程中常常产生很大的残余应力,容易导致很大的加工变形,另外会导致应力腐蚀开裂(Stress Corrosion Cracking)的敏感性增加,容易造成早期疲劳失效;由于材料的特殊性因素,也使得残余应力成为航空零部件制造中非常关键的一环。

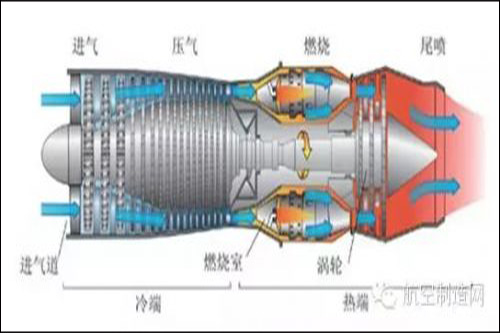

再者,飞机在起降和飞行的过程中,面临着复杂的流场环境和多变的气动载荷,航空发动机也同时处于热力耦合的复杂环境中;可以说,飞机的结构零部件均需要在复杂甚至恶劣的环境下工作。前面讲到的不均匀外力和热力环境,都是残余应力产生的关键诱导因素,这对于航空零部件提出了很高的要求。

航空发动机涡轮处于典型的热力耦合环境中

讲了这么多,可以看出残余应力害处很多,但俗话说,each coin has two sides,它真的就那么十恶不赦么?咳咳,其实适当的、分布合理的残余压应力能够提高工件疲劳强度和抗应力腐蚀能力,从而延长其使用寿命。比如喷丸强化,将高速弹丸流喷射到工件表面,使工件表层发生塑性变形,从而形成一定厚度的强化层,强化层内形成较高的残余应力,表面压应力的存在可以抵消一部分承受的外来拉应力,从而提高工件的疲劳强度。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414