航空发动机的这些部位都应用了树脂基复合材料!

2016-03-30 09:39:11

作者:本网整理来源:

大型客机的发展是新一代商用航空发动机技术不断发展的动力,在性能、涵道比、耗油率、制造与维护成本、噪声、长寿命等方面都对新一代航空发动机提出了更高的要求。这也导致国际民用航空发动机市场竞争日趋激烈,航空发动机领域技术发展也愈加迅速。世界航空发动机OEM巨头GE、RR、PW为保持各自市场份额,维持其霸主地位,分别加快推进新一代民用航空发动机研制步伐。以GEnx、PW1000G、Leap-X、Trent1000等为代表的新型大涵道比民用涡扇航空发动机为应对市场发展的挑战,均采用了多项新技术、新材料,以保证其产品的高性能、良好经济性、高可靠性和环保性,这在客观上也为未来大涵道比民用涡扇航空发动机的技术发展确立了新的标准和发展方向,也可以说是为民用涡扇航空发动机设立了新的更高的准入门槛。

在不改变目前涡扇航空发动机结构布局的前提下,新材料的应用和新的结构方案是实现航空发动机先进性的重要技术手段。树脂基复合材料以其具有高比强度、比模量、抗疲劳、耐腐蚀、具有可设计性、材料/设计/制造一体性、低成本等一系列优点,已经成为航空发动机设计与制造商所青睐的高性能冷端部件的重要候选材料,并逐渐开始在航空发动机冷端部件、短舱和反推部件上得到应用。

什么是树脂基复合材料树脂基复合材料是以树脂材料为基体、高性能连续纤维为增强材料,通过复合工艺制备而成,具有明显优于原组分性能的一类新材料。目前广泛应用的树脂主要包括环氧树脂、双马树脂和聚酰亚胺树脂,增强纤维主要包括碳纤维、玻璃纤维,工程上更习惯将碳纤维增强复合材料称为先进树脂基复合材料。

发展历程

树脂基复合材料在航空涡扇发动机上的应用研究始于20世纪50年代,经过60余年的发展,GE、PW、RR以及MTU、SNECMA等公司投入了大量精力进行树脂基复合材料研发,取得了很大进展,已经将其工程化应用到现役航空涡扇发动机,并且还有进一步扩大应用量的趋势。

树脂基复合材料在航空发动机上的应用部位

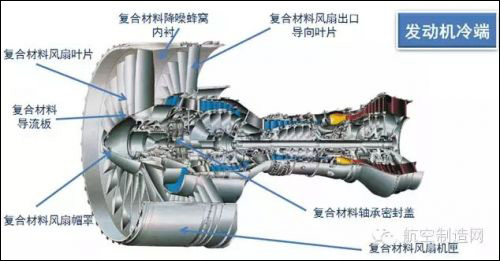

树脂基复合材料的服役温度一般不超过350℃。因此,树脂基复合材料主要应用于航空发动机的冷端。树脂基复合材料在国外先进航空发动机上的主要应用部位如图1所示。

图1树脂基复合材料在国外先进航空发动机冷端上的主要应用部位

风扇叶片

发动机风扇叶片是涡扇发动机最具代表性的重要零件,涡扇发动机的性能与它的发展密切相关。据统计,风扇段质量约占发动机总质量的30%~35%,降低风扇段质量是降低发动机质量和提高发动机效率的关键手段,采用更大、更轻的风扇叶片已成为发动机的发展趋势。风扇叶片每减重1kg,风扇机匣和传动系统也相应减少1kg,同时发动机结构和飞机的机翼/机身结构也分别减重0.5kg,这种由于风扇结构减重带来的叠代效应对飞机的减重非常重要。与钛合金风扇叶片相比,树脂基复合材料风扇叶片具有非常明显的减重优势。除具有明显的减重优势之外,树脂基复合材料风扇叶片受撞击后对风扇机匣的冲击较小,有利于提升风扇机匣包容性。

目前,国外已进行商业化应用的复合材料风扇叶片的主要代表有为B777配套的GE90系列发动机,为B787配套的GEnx发动机,还有为中国商飞C919配套的LEAP-X发动机。1995年,装配树脂基复合材料风扇叶片的GE90-94B发动机正式投入商业运营,标志着树脂基复合材料在现代高性能航空发动机上正式实现工程化应用。在综合考虑空气动力学、高低周疲劳循环等因素的基础上,GE公司又为后续的GE90-115B发动机研制了新的复合材料风扇叶片。经过11年累计890万小时的飞行,GE90-115B发动机仅有3片复合材料叶片被更换下来,证明复合材料叶片适用于严格的商业飞行要求。上述发动机的复合材料风扇叶片均为铺层结构,即采用碳纤维/环氧树脂预浸料作为原材料,经放样、下料、铺层等工序后模压而成。在材料和模压成型工艺不变的情况下,GE公司又对GE90-115B发动机风扇叶片进行优化,叶片数量由 GE90-115B的22片减为18片,进一步降低了发动机重量。

进入21世纪,航空发动机对高损伤容限复合材料的强烈需求牵引着复合材料技术进一步发展,而通过不断提高碳纤维/环氧树脂预浸料韧性的方法已经很难满足高损伤容限的要求。在此背景下,3D编织结构复合材料风扇叶片应运而生。Snecma公司采用3D编织/RTM技术来制造LEAP发动机的风扇叶片,即首先用碳纤维编织成具有叶片形状的预制体,然后放入模具中采用RTM成型工艺灌注树脂,相比采用预浸料/模压工艺的铺层复合材料风扇叶片,采用这种工艺成型的复合材料叶片具有非常优异的层间性能,其损伤容限与抗外物损伤性能大大提升。

值得注意的是,这两种结构的树脂基复合材料风扇叶片均采用钛合金加强边对叶片前缘、叶尖、叶根等关键部位进行增强。

风扇机匣

风扇机匣是航空发动机最大的静止部件,它的减重将会直接影响航空发动机的推重比与效率。因此,国外先进航空发动机OEM也一直致力于风扇机匣的减重与结构优化工作。图2为所示为国外先进航空发动机风扇机匣发展趋势。

风扇机匣的主要功能是在叶片由于疲劳破坏或鸟撞造成脱落时,能起到防止高能碎片造成灾难性后果的作用。最初的风扇机匣多采用不锈钢或铝合金,这就导致风扇机匣的重量较大。随着复合材料技术的发展,国外OEM率先将芳纶干纤维织物应用于风扇机匣,这种结构的风扇机匣的内壁为铝制的环形壳体,环形壳体外缠绕多层用Kevlar材料织成的条带,最外层用环氧树脂包覆,这种结构的风扇机匣又称为风扇包容环。对于这种结构的风扇机匣,当风扇叶片碎片撞击到风扇机匣后,会穿透薄壁金属机匣却被芳纶织物层捕获,而且整体结构不被破坏。但由于采用了多层芳纶纤维织物,导致这种风扇机匣非常厚,尽管重量比金属机匣有所降低,但对整体设计和装配有较大影响。

相对于金属叶片,复合材料叶片在脱落冲击风扇机匣时会分裂成更小的碎片,有利于机匣的包容。伴随着树脂基复合材料风扇叶片在航空发动机上的应用,全树脂基复合材料风扇机匣开始在航空发动机上推广应用。GEnx发动机即同时采用了复合材料风扇叶片和全复合材料风扇机匣,使树脂基复合材料的减重优势得以充分发挥。这种风扇包容机匣首先采用二维三轴编织技术制造编织预成型体,当复合材料风扇叶片碎片撞击到包容机匣后,可以被有效包容,包容效率提高大约30%。

图2风扇机匣发展趋势

风扇帽罩

因为是非主承力构件,风扇帽罩是航空发动机上最先使用的复合材料制造的部件之一,使用复合材料制造的风扇帽罩可以提供更轻的重量、简化的防冰结构、更好的耐蚀性以及更优异的抗疲劳性能。目前,复合材料替代合金作为风扇进气帽罩的材料已经成为了一种趋势。

目前,在R.R公司RB211发动机、PW公司PW1000G、PW4000已经采用树脂基复合材料制备风扇帽罩。

出口导流叶片作为静止部件,出口导流叶片(OGV)已经在国外先进航空发动机冷端部件上得到广泛应用,PW4084、PW4168发动机采用PR500环氧树脂制造风扇OGV。 PW1000G发动机采用AS7纤维/VRM37环氧树脂RTM成型工艺制备风扇OGV,并已形成成熟的复合材料静子叶片工艺和技术体系。短舱

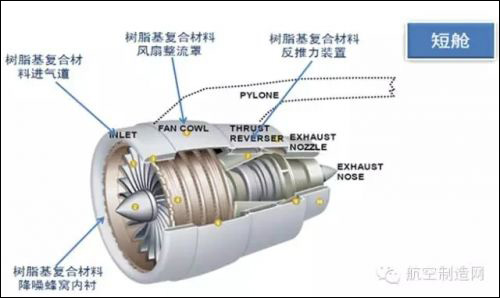

相比航空发动机主机,树脂基复合材料在航空发动机短舱具有更广阔的应用空间,如图3所示。根据资料,国外厂商已经在短舱进气道、整流罩、反推装置、降噪声衬部位大规模使用树脂基复合材料。

图3树脂基复合材料在短舱的主要应用部位

其他部位根据资料,在航空发动机风扇流道板、轴承封严盖、盖板等部位也在不同程度的应用树脂基复合材料。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:班英飞

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

铝合金LDH自修复自抗菌膜层构建

点击数:466

碳钢及合金钢应用与区别

点击数:393