9 焊接与检测 | SY/T 7820-2024 输氢管道工程设计规范(2025年6月25日实施)

2025-07-18 13:38:53

作者:本网发布 来源:考拉腐蚀

分享至:

SY/T 7820-2024 输氢管道工程设计规范 Specification for design of hydrogen transmission pipeline engineering于2024年12月25日发布,2025年6月25日实施!!

本规范共分10章和6个附录,主要内容包括:总则、术语、输氢工艺、材料、线路、管道和管道附件的结构设计、输氢站、辅助工程、焊接与检测、清管试压与干燥置换等。

- 【输氢管道】输送氢气管道和氢气摩尔分数含量大于3%的输气管道。

- 【氢脆】描述氢原子与金属相互作用而导致金属失效现象的总称。

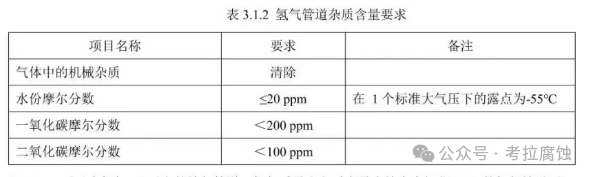

3.1.2 进入氢气管道的氢气质量不应低于现行国家标准《氢气 第1部分:工业氢》GB/T 3634.1和表3.1.2的技术要求,如下:

- 水分摩尔分数≤20ppm(在1个标准大气压下的露点为-55℃);

9.1.1 设计文件应明确输氢管道和管道附件的焊接方法、焊接材料、接头形式、工艺评定要求以及焊接检验要求。9.1.2 线路管道焊接工艺评定和焊接工艺规程应符合现行国家标准《钢质管道焊接及验收》GB/T 31032的有关规定:输氢站及阀室内管道焊接工艺评定和焊接工艺规程应符合现行行业标准《石油天然气金属管道焊接工艺评定》SY/T 0452的有关规定。9.1.3 管道根部焊接宜采用钨极氩弧焊或气体实心焊丝内焊机自动焊。9.1.4 碳钢和低合金钢焊接材料应选用低氢型焊接材料,扩散氢含量应按现行国家标准《熔敷金属中扩散氢测定方法》GB/T 3965规定的标准方法进行试验,扩散氢含量不应超过5mL/100g。9.1.5 不锈钢焊接材料应符合国家现行标准《不锈钢焊条》GB/T 983、《不锈钢药芯焊丝》GB/T 17853、《焊接用不锈钢焊丝》YB/T 5092的有关规定。9.1.6 线路焊缝的坡口形式和尺寸应能保证焊接质量和满足清管器通过的要求。对接焊缝坡口应根据焊接工艺确定。9.1.7 线路焊接接头力学性能要求,除应满足现行国家标准《钢质管道焊接及验收》GB/T 31032的有关规定外,还应满足如下要求:(1)焊缝金属的最大抗拉强度不应超过690MPa;(2)L450及以下强度级别钢管的焊接接头,在试验温度下,冲击吸收能量应满足3个试样均值不小于60J;L485强度级别钢管的焊接接头,在试验温度下,冲击吸收能量应满足3个试样均值不小于80J;允许最多1个试样值低于平均值,但不应低于均值的75%;(3)L360及以下强度级别钢管的焊接接头的硬度应不宜大于220HV10,其他强度级别钢管的焊接接头硬度不宜大于250HV10。9.1.8 对焊接接头进行氢环境相容性试验时,应按照现行国家标准《氢气储存输送系统 第2部分:金属材料与氢环境相容性试验方法》GB/T 34542.2的要求执行,性能应满足本规范第4.2.1条第14款的要求。(后续将继续摘录“第4章 材料”)9.1.9 钢管对焊时,两相邻管的制管焊缝在对口处应相互错开,且间距不宜小于100mm。站内地面安装的管道,制管焊缝的不知应避开现场开孔的位置。(1)当公称直径大于或等于DN150时,直管段上两对接环焊缝中心面之间的距离不应小于150mm;当公称直径小于DN150时,该距离不应小于管外径,且应不小于100mm;(2)管道环焊缝距离弯管(不包括弯头)起弯点的举例不应小于100mm;(3)管道环焊缝与支吊架的净距离不应小于50mm。需要热处理的焊缝与支吊架的距离不应小于焊缝宽度的5倍,且不应小于100mm;9.1.11 管道连头口焊缝宜预留在地形较好的直管段上。不应设在热煨弯管、冷弯管等不等壁厚焊缝处,不应强力组队。9.1.12 输氢站和阀室内焊接接头的力学性能要求,除应满足现行行业标准《石油天然气金属管道焊接工艺评定》SY/T 0452的有关规定外,还应满足本规范第9.1.7条的要求。9.1.13 焊件的预热和焊后热处理应符合下列规定:(1)输氢管道前预热和焊后热处理应按照焊接工艺规程的要求进行;(2)焊后热处理,应按设计文件要求对焊缝及热影响区进行100%硬度检测;(3)当焊接两种具有不同预热要求的材料时,应以预热温度要求高的材料为准;(4)焊件预热和焊后热处理应受热均匀,并应在施焊和应力消除过程中保持规定的温度。9.2.1 焊接接头应在外观检查合格后进行无损检测。线路环焊缝外观检查应符合现行国家标准《油气长输管道工程及验收 规范》GB 50369的相关规定。输氢站及阀室环焊缝外观检查应符合现行国家标准《石油天然气站内工艺管道工程施工规范》GB 50540的相关规定。9.2.2 焊接接头应进行全周长100%无损检测。管道环焊缝的无损检测方法宜采用射线检测或超声波检测。9.2.3 线路环焊缝的无损检测比例应符合设计文件规定,设计无要求时应符合下列规定:(2)采用脉冲反射法超声检测或相控阵超声检测时,焊口检测比例应为100%,并采用射线检测进行复验,复验数量不应小于下列比例:

- 射线检测复验时,若有不合格焊口,应对该焊工或流水作业焊工组在该日或该检查段中焊接的焊口加倍检查,如仍有不合格焊口,应对其余的焊口逐个进行射线检测。

9.2.4 管道线路采用全自动焊时,宜采用全自动超声检测,检测比例应为100%;9.2.5 线路未经试压的管道碰死口焊缝、热煨弯管与直管段连接焊缝以及返修焊缝应进行100%射线和100%超声波检测。9.2.6 穿、跨越工程段环焊缝的无损检测应符合现行国家标准《油气输送管道穿越工程设计规范》GB 50423和《油气输送管道跨越工程设计标准》GB 50459的相关规定。9.2.7 管道线路焊接接头的射线、超声波检测、相控阵超声波检测应按照现行行业标准《石油天然气钢质管道无损检测》SY/T 4109的有关要求进行检测和质量评定。射线、超声波检验、相控阵超声波检测应达到II级及以上为合格。全自动超声波检测应符合现行国家标准《石油天然气管道工程全自动超声波检测技术规范》GB/T 50818的有关规定。9.2.8 线路的焊接结构应抽取每个焊工或流水作业焊工组当天完成的全部焊缝5%、且不应小于1道焊缝进行表面硬度检测。焊接接头的硬度测定区域应包括焊缝和热影响区,热影响区的测定区域应紧邻熔合线,硬度值应满足本规范第9.1.7条第3款的规定。9.2.9 输氢站和阀室内工艺管道及管道附件的焊缝检测应符合下列规定:(1)放空及排污管道的环焊缝应进行100%超声波检测,并应进行10%射线复查检测;其他管道环焊缝应进行100%射线检测。无法进行射线或超声波检测的焊缝,应进行磁粉或渗透检测;(2)返修焊缝和未经试压焊缝应进行100%射线和100%超声波检测。(3)输氢站和阀室内焊缝射线检测、超声检测、磁粉检测、渗透检测等无损检测方式应按照现行行业标准《石油天然气钢制管道无损检测》SY/T 4109执行,射线、超声波检验II级及以上为合格,磁粉和渗透检验无缺陷为合格。(4)焊接接头应抽取每个焊工当天完成的全部焊缝5%、且不应小于1道焊缝进行表面硬度检测、焊接接头的硬度测定区域应包括焊缝和热影响区,热影响区的测定区域应紧邻熔合线,硬度值应满足本规范9.1.7条第3款的规定。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。