「摘 要」

这项工作中,用负载单宁酸(TA)的介孔二氧化硅(MSN-TA)纳米容器制备了一种具有抗风干、抗腐蚀和自修复性能的环氧树脂涂层。MSN-TA纳米容器的引入可以清除由紫外线照射产生的自由基,从而减轻涂层的降解。与空白涂层相比,含有5%wt.%的MSN-TA的涂层在在加速风干384h后,其表面形貌,润湿性和光泽的退化程度明显降低,并保持了良好的阻隔性能。一旦涂层被破坏,释放的TA会与Fe3+离子反应形成螯合物,使涂层划痕呈现明显的黑色,即触发自我预警来表明腐蚀的开始。

概 述

自然生物已经进化出不同的组织屏障,以保护自己在恶劣的环境中对抗机械攻击,同时也能自主地感知和修复损伤。相反,当面临长期的风干条件和侵蚀性的环境或不可避免的外部机械损伤时,常见有机屏障涂层遭受严重损害1-3。

在有机涂层的使用寿命期中,光辐射会引起自由基的产生和持续传播,导致聚合物链断裂,从而削弱涂层的物理屏障作用4,5。腐蚀介质的不断进入将导致金属与涂层界面处的腐蚀和腐蚀产物的积累,并导致涂层分层6,7。此外,涂层内部存在的和外部施加的缺陷和裂纹将加速有机涂层的失效8-10。

如果不能准确检测涂层损伤并及时修复,涂层下的金属基材就会逐渐遭受腐蚀,从而危及涂层金属的结构完整性11,12。因此,提高有机涂层的耐风干性,发展涂层腐蚀自预警性能能和自修复性能是延长保护涂层及其底层金属结构使用寿命的三个重要方面。

增强有机涂层耐风干性的最有效方法之一是引入自由基清除剂,如受阻胺和受阻酚13,14。然而,这些合成的自由基清除剂通常对人体健康和环境有潜在的危害15。最近,各种环保型自由基清除剂被引入,包括石墨烯16,碳点17,二维钛碳烯18以及一系列生物基添加剂,如壳聚糖19,植酸20和植物多酚21。单宁酸(TA)因其含有丰富的邻苯酚基团而被认为是一种很有前途的绿色自由基清除剂,它可以为风干条件下产生的自由基提供氢原子,从而阻止自由基链反应22。

Peng等23使用TA和桐油对木材进行表面处理。由于TA具有显著的自由基清除能力和桐油的屏障作用,在960h的加速风干实验中,木材的表面退化得到了成功的缓解。

Qiu等24将三聚氰胺的紫外光吸收能力与TA的自由基清除能力相结合,合成了一种生物基添加剂,以保护聚乳酸(PLA)免受紫外线降解。添加5% wt.%的PLA经100 h紫外老化后的质量保留率为88.8%,比空白PLA样品的质量保留率提高了近10%,表明TA有利于提高聚合物的耐风干性。

此外,TA丰富的邻苯酚基团能够使它与不同的金属离子螯合,并产生各种各样突出的颜色25。例如,当TA分子与Fe3+离子相互作用时,会迅速形成黑色的螯合化合物。在钢的腐蚀过程中,Fe2+离子最开始会从阳极产生,然后被氧化成Fe3+离子,这表明TA可以被用为钢基片的早期腐蚀预警颜色指示器26。

此外,TA的强螯合作用也使其成为一种高潜力的绿色缓蚀剂27,28。TA的缓蚀作用主要是由于在钢表面形成了铁单宁酸层。Qian等27研究了TA在海水干湿循环中对软钢腐蚀的缓蚀条件,TA展示出了86%的高缓蚀率,可以在此条件下为低碳钢提供持续稳定的保护性能。由于TA具有良好的抑制作用和无毒特性,它也被引入到有机涂料中,以实现及时的自修复作用29,30。

Wu等29在碳酸钙微球(CaCO3)上涂上了一层TA层,碳酸钙微球上装有苯并三唑(BTA)缓蚀剂,然后将其掺入环氧树脂基质中,以建立自修复涂层。当涂层损伤区域发生腐蚀时,TA和BTA分子同时释放并吸附在暴露的金属表面,抑制腐蚀过程。

在这项工作中,通过在涂层中引入基于TA的纳米容器开发了一种具有增强的耐风干,腐蚀预警和自修复功能的复合涂层。

在碱性条件下,通过正硅酸四乙酯(TEOS)在TA自组装模板周围水解缩聚,将TA封装成介孔二氧化硅纳米颗粒(MSN-TA)。一方面,MSN-TA纳米容器的引入通过清除自由基和阻止侵蚀介质的入侵,有利于减缓环氧涂层的风干降解。

另一方面,当涂层被破坏时,TA可以从纳米容器中释放出来,并与钢表面下产生的Fe3+离子反应,形成螯合化合物。形成的明显的黑色螯合物吸附层,具有腐蚀预警和自愈的智能功能。

通过扫描电子显微镜(SEM),透射电子显微镜(TEM),傅里叶红外光谱(FTIR)和热重分析(TGA)表征了MSN-TA纳米容器的形貌和化学成分。在加速风干实验中,通过对不同涂层的表面形貌,润湿性,光泽度,附着力和耐腐蚀性的测试,评估了不同涂层的耐风干性。通过数字图像反映涂层的颜色变化,记录涂层的腐蚀预警能力。利用电化学阻抗谱(EIS)和表面表征对涂层的耐腐蚀性能和自愈性能进行了评价。

结果与讨论

MSN-TA纳米容器的制备与表征

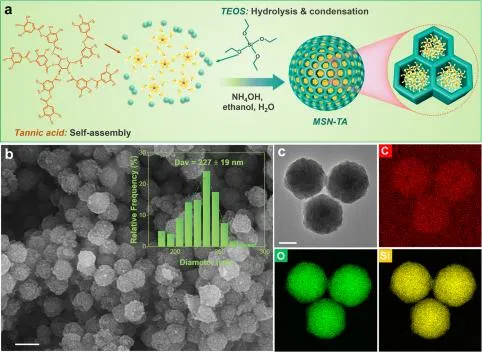

MSN-TA纳米容器的制备图如图1a所示。在碱性条件下,TA分子自组装成致孔剂31,通过TEOS的水解缩聚形成MSN壳层32。通过SEM和TEM对制备的MSN-TA纳米容器的形貌进行了表征,如图1b,c所示,纳米颗粒分布均匀,接近球形,粒径分布较窄,平均直径~227nm。

MSN-TA纳米容器的元素分布通过能谱图(EDS)表征,如图1c所示。Si元素映射结果勾勒出了MSN的结构。碳元素的能谱图表明TA负载成功。同时,氧元素的分布可以归因于介孔二氧化硅结构和负载的TA分子。

图1. MSN-TA纳米容器的形成及其形貌(a)MSN-TA纳米容器的制备示意图;(b)MSN-TA纳米容器的SEM(比例尺:300nm)和(c)TEM图像,以及相应的EDS元素作图结果(比例尺:100nm)

利用FTIR光谱对纳米容器的化学成分进行了表征。TA,MSN和MSN-TA的FTIR光谱如图2a所示。MSN-TA纳米容器在802和1080cm?1处的峰分别属于Si-O-Si的对称拉伸和不对称振动,这源于介孔二氧化硅结构。1453和1613cm?1处的峰对应于TA芳环的拉伸振动6。1710和3420cm?1处的峰分别是来自TA的C=O和C-OH基团的拉伸振动所致33。

图2b显示了MSN-TA和MSN对照样品(通过煅烧MSN-TA纳米容器以完全去除内部TA分子得到)的N2吸附-解吸等温线。MSN-TA纳米容器对N2的吸附量很低,BET表面积21.3 m?·g?1,没有明显的纳米孔。通过煅烧法去除MSN-TA纳米容器中的TA后,MSN对N2的吸附能力显著增强,BET表面积增大至375.5 m?·g?1。结果表明,TA已被成功封装到MSN-TA纳米容器的介孔结构中11。

随后,通过热重分析(TGA)测量,定量测定甲基丙烯酸甲酯纳米容器中TA的负载率34。如图2c所示,从30℃到100℃, TA的TGA曲线略有下降,这是由水分蒸发引起的。从100℃到800℃,TA急剧分解,失重87% (WLTA),以此作为计算TA加载率的温度范围。在此温度范围内,MSN (WLMSN)和MSN-TA纳米容器(WLMSN-TA)的失重率分别为3.0%和19.5%,即MSN-TA纳米容器中TA的分解失重率为16.5%。因此,MSN-TA纳米容器中TA的加载速率(ηTA)可由下式计算:

ηTA=(WLMSN-TA-WLMSN)/WLTA×100%

ηTA大概为19.0%,代表了相对较高的负载效率35。

采用紫外-可见光谱法研究了TA在MSN-TA纳米容器中的释放行为。图2d为不同量TA在3.5% wt.%的 NaCl溶液中的紫外可见光谱。TA的特征吸收峰出现在274nm处,选取该峰建立标准UV-Vis曲线(如图2d附图所示),并以此为参考计算MSN-TA纳米容器中TA的释放量26。

图2e为MSN-TA纳米容器在3.5%wt.%的 NaCl溶液中不同浸泡时间释放TA的紫外可见光谱。可以看出,274nm处的吸收峰逐渐增大,预示着TA分子持续的释放。MSN-TA纳米容器中TA的释放随时间变化如图2f所示。TA分子在前240min内快速释放,然后逐渐减慢,在释放实验600min后达到~65%。从MSN-TA纳米容器的TEM图像(如图2f插图所示)中,释放600min后可以观察到清晰的介孔结构,表明大量TA分子被释放到盐水溶液中。

图2. MSN-TA纳米容器的化学成分,介孔结构和释放行为。(a)TA,MSN和MSN-TA纳米容器的FTIR光谱;(b)MSN和MSN- TA的N2吸附-解吸等温线和孔径分布(附图); (c)TA,MSN和MSN-TA纳米容器的热重曲线;(d) TA在3.5wt.% NaCl溶液中的紫外可见光谱及相应的标准曲线(见图); (e)不同释放时间MSN-TA纳米容器在3.5wt.% NaCl溶液中释放TA的紫外可见光谱; (f)MSN-TA在3.5%wt.% NaCl溶液中TA的释放率。附图为MSN-TA纳米容器释放600min前后的TEM图像(比尺:100nm)。

EP/MSN-TA涂层的防腐性能

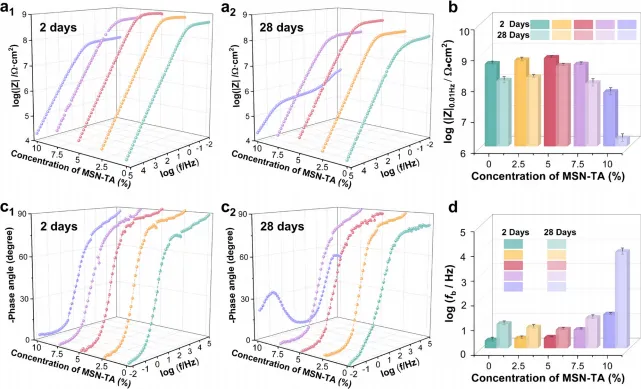

采用EIS法研究了添加MSN-TA对涂层防腐性能的影响。得到的MSN-TA含量分别为2.5wt.%,5wt.%,7.5wt.%和10wt.%的涂层分别记为EP/MSN-TA2.5%,EP/MSN-TA5%,EP/MSN-TA7.5%和EP/MSN-TA10%。不同涂层覆盖的钢在初始浸泡阶段(2天)的Bode阻抗模量图如图3a1所示。

所有涂层在高频域表现为电容性,在低频域表现为电阻性。当浸泡时间延长至28天时,所有涂层的电阻响应占据更宽的频域,表明阻隔性能下降(图3a2)36,37。一般采用0.01Hz (|Z|0.01Hz)处的阻抗模量值可以半定量地反映涂层的防腐能力8,9。

如图3b所示,空白环氧树脂,环氧/MSN-TA2.5%,环氧/MSN-TA5%,环氧/ MSN-TA7.5%,环氧/MSN-TA10%涂层在3.5wt.% NaCl溶液中浸泡2天后的|Z|0.01Hz分别为4.6×108Ω·cm2,6.0×108Ω·cm2,7.1×108Ω·cm2,4.4×108Ω·cm2和5.6×107Ω·cm2。揭示了当MSN-TA在涂层中的添加量不大于7.5wt.%时,MSN-TA纳米容器与树脂具有良好的相容性。

进一步增加MSN-TA量至10wt.%,会引起纳米容器的凝聚37,导致有害微缺陷的产生,从而使|Z|0.01Hz值急剧下降。在28天后,各涂层的|Z|0.01Hz值均有不同程度的下降。值得注意的是,在浸泡28天后,环氧树脂/MSN-TA5%涂层具有最高的|Z|0.01Hz值(4.0×108)Ω·cm2和最小的|Z|0.01Hz损失。

图3c1和c2分别显示了不同涂层保护的钢在3.5% wt.% NaCl溶液中浸泡2天和28天后的Bode相角图。空白环氧树脂,环氧/MSN-TA2.5%,环氧/MSN-TA5%和环氧/MSN-TA7.5%涂层的相位角在28天内变化不大。在浸泡28天后,观察到环氧树脂/MSN-TA10%涂层在低频区域的时间常数,表明腐蚀侵略物质已经到达钢表面并开始腐蚀36。

此外,相角图中- 45°处的断点频率值(fb)可以确定涂层的恶化程度。较大的fb值通常表明金属/涂层界面的分层程度较高,涂层的保护性能较差37。不同涂层在28天浸泡期间的fb值变化如图3d所示。可以看出,环氧/MSN-TA10%涂层的fb值在浸泡2天后达到最高,浸泡28天后急剧上升,表明防腐性能持续恶化。相比之下,其他四种涂层样品的fb值在整个浸泡期间的升高要慢得多,特别是环氧/MSN-TA5%涂层。因此,采用具有最佳防腐性能的环氧树脂/MSN-TA5%涂层,在接下来的章节中测定耐风干性,腐蚀预警和自愈性。

图3.含有不同量的MSN-TA纳米容器的完整涂层的EIS测量结果。(a1)在3.5wt.% NaCl溶液中浸泡2天和(a2) 28天后,含不同量MSN-TA纳米容器的完整环氧树脂涂层的Bode阻抗模量图;(b)对不同涂层|Z|0.01Hz值的评价; (c1)在3.5% wt.% NaCl溶液中浸泡2天(c2)浸泡28天后,含不同量MSN-TA纳米容器的完整环氧涂料的Bode相角图;(d)对不同涂层的fb值的评价(误差条代表三个独立样本的标准差)。

EP/MSN-TA涂层的耐风干性

在研究EP/ MSN-TA涂层的耐风干性之前,利用1,1-二苯基苦基苯肼(DPPH)自由基清除实验评估了MSN-TA纳米容器的自由基清除能力38。根据DPPH比色测定,DPPH的颜色随着自由基清除过程由深紫色变为黄色,DPPH在517nm处的紫外可见吸收光谱随之降低39。自由基清除的活性由下式计算33。

Asample为DPPH溶液与不同浓度的TA,MSN,MSN-TA纳米容器样品溶液混合后的吸光度强度;其中,Acontrol为样品溶液的吸光度强度,A0是DPPH溶液与等量去离子水混合后的吸光度强度。

图4a为以TA分子和MSN为对照样品,展示了不同浓度的MSN-TA纳米容器对DPPH自由基的清除活性。TA分子在反应30min内表现出明显的自由基清除活性,当TA浓度仅为4ppm时,自由基清除活性达到~85.9%。得益于MSN-TA纳米容器中TA的高效负载,MSN-TA还显示出明显的DPPH自由基清除活性,当MSN-TA的浓度为10ppm时,其清除活性~86.1%。相反,由于完全去除内部TA分子,MSN纳米容器没有显示出自由基清除活性。

图4b为DPPH与不同浓度的MSN-TA和TA反应时的数字图像。随着添加剂浓度的增加,含有MSN-TA纳米容器和TA分子的混合物的颜色由深紫色变为浅紫色,最后变为黄色,表明MSN-TA和TA都具有良好的自由基清除能力。

图4. MSN-TA纳米容器对DPPH自由基的清除能力。(a)反应30min后不同浓度的MSN,MSN-TA和TA对DPPH自由基的清除能力。插图是DPPH与25ppm MSN反应的数字图像(误差条表示三个独立样本的标准差); (b)DPPH与不同浓度的MSN-TA和TA反应的数字图像。

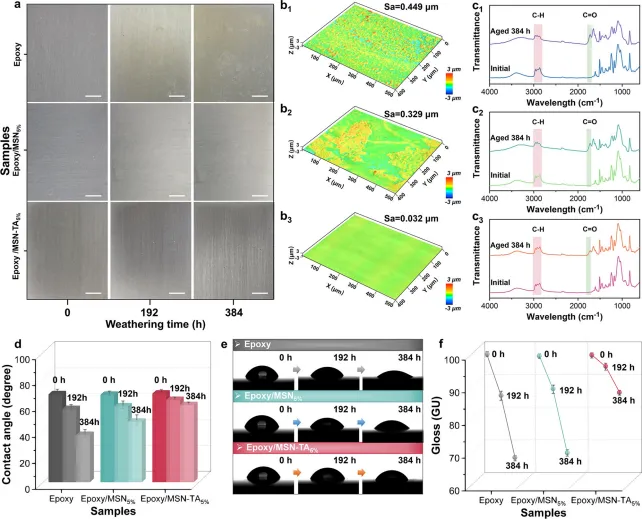

在确定MSN-TA纳米容器的自由基清除能力后,以空白环氧树脂和EP/MSN5%涂层(含5wt.% MSN不含TA的复合涂层)为对照样品,进行了EP/MSN- TA5%涂层的加速风干实验,以评估EP/MSN5%涂层的耐风干性。图5a为不同涂层加速风干暴露前后的宏观图像。可以看出,所有涂层在风干实验前都表现出光滑干净的表面形貌。与空白环氧树脂和EP/MSN5%涂层相比,原始EP/MSN5%涂层由于TA的天然颜色而呈现微黄色。随着风干时间的延长,空白环氧树脂和EP/MSN5%涂层上出现了一些可见的白色的亲水和低分子链风干产物40。此外,空白环氧涂层的颜色变为黄色,这可归因于环氧聚合物降解导致显色基团的产生41。EP/MSN-TA5%涂层不仅表面形貌变化不大,而且涂层颜色外观变化也不大。

采用共聚焦激光扫描显微镜(CLSM)分析了不同涂层表面风干实验后的典型微观形貌和表面粗糙度(Sa)42。

如图5b1所示,空白环氧涂层表面粗糙且凸起分布均匀,Sa值为0.449μm,这是由于环氧基在降解过程中产生了风干产物和微量缺陷。图5b2中EP/MSN5%涂层的风干产物产生于局部区域,Sa值(0.329μm)略低于空白环氧树脂。EP/MSN-TA5%涂层表面相对光滑,无风干产物,Sa值低至0.032μm。此外,利用红外光谱(FTIR)研究了不同涂层在风干过程中分子构象的变化。

如图5c1-c3所示,在进行风干实验前,空白环氧涂层,EP/MSN5%涂层和EP/ MSN-TA5%涂层的FTIR光谱差异可以忽略不计。加速干384 h后,所有涂层2820~3010cm?1 C-H吸收波段的特征FTIR峰均下降,表明涂层发生了一定程度的降解43。此外,所有涂层样品均在1728 cm?1处出现一个FTIR峰,这主要归因于涂层母体中C-H基团氧化产生的C=O基团44。其中EP/ MSN5%涂层的C- H波段峰值强度下降幅度最小,C=O波段面积最小,说明EP/ MSN5%涂层在风干实验中稳定性最高,退化程度最小。

表面粗糙度的增加和极性基团的生成会直接影响涂层的表面性能如润湿性和镜面光泽度等。通过192h和384h的水接触角(WCA)实验表征不同涂层表面润湿性能的变化。

WCA值的变化及图像如图5d,e所示。在风干实验前,空白环氧树脂,EP/MSN5%和EP/ MSN-TA5%涂层的平均WCA值均为67°,说明纳米容器的加入对涂层表面润湿性能的影响可以忽略不计。经过风干实验,各涂层的WCA值逐渐下降,这是由于涂层的亲水性基团生成和表面粗糙度增加。

空白环氧涂层和EP/MSN5%涂层的WCA值在风干作用384h后分别下降到36°和46°,EP/MSN-TA5%涂层的WCA值下降幅度最小(从67°降至59°),表现出明显的耐风干性。图5f描述了不同涂层在风干实验过程中的光泽度变化。空白环氧树脂的原始光泽度值为98.8光泽单位,风干192h和384h后分别下降到86.3光泽单位和67.2光泽单位。EP/MSN5%涂层的光泽度下降趋势略有缓解,这可能与MSN对紫外光的吸收和散射能力有关45。

值得注意的是,EP/MSN-TA5%涂层的光泽度损失要小得多,在风干暴露384 h后,其光泽度值仍保持在87.2 光泽单位。MSN-TA纳米容器具有双重功能,既具有TA分子的自由基清除能力,又具有MSN的紫外光吸收和散射能力。

图5.不同涂层在风干过程中的形貌,化学结构,润湿性和光泽度变化。(a)耐风干实验前后不同涂层的数码(比例尺:5mm); (b1)空白环氧涂层(b2) EP/MSN5%涂层和(b3) EP/ MSN-TA5%涂层经过384h的风干实验后的表面形貌和表面粗糙度;(c1)空白环氧涂层(c2) EP/MSN5%涂层和(c3) EP/MSN-TA5%涂层384 h耐风干的FTIR光谱分析; (d)不同涂层的水接触角变化及(e)对应图像; (f)不同涂层的光泽度值的变化(误差条代表三个独立样本的标准差)。

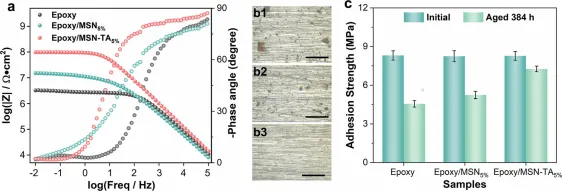

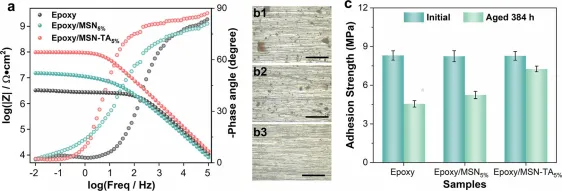

在384h的风干实验后,通过EIS和拉脱测试进一步评估了不同涂层的防护性能。图6a显示了不同涂层在3.5 wt.% NaCl溶液中浸泡48h后的Bode图。空白环氧树脂,EP/MSN5%和EP/MSN5%涂层的|Z | 0.01Hz值分别为3.2×106Ω· cm2,1.5×107Ω·cm2和9.7×107Ω·cm2。

空白环氧涂层,EP/MSN5%涂层和EP/ MSN-TA5%涂层的fb值分别为235Hz,31Hz和8Hz。最高|Z|0.01Hz值和最小fb值表明EP/MSN-TA5%涂层在风干暴露后具有最佳的防腐蚀性能。此外,图6b1-b3为不同涂层下钢表面在3.5wt.% NaCl溶液中浸泡48h后的光学图像。在空白环氧涂层和EP/MSN5%涂层下发现了一些腐蚀产物,这可能是由于风干实验过程中产生的微缺陷加速了腐蚀介质的渗透。相比之下,EP/MSN-TA5%涂层下的钢基片上没有腐蚀产物。

这可以归结为两个方面:(1)MSN-TA纳米容器中TA的自由基清除能力可以有效缓解环氧树脂网在风干实验中的降解; (2)MSN-TA纳米容器的均匀分散产生迷宫效应,在涂层中形成更曲折的通道,抑制腐蚀介质进入46。

采用拉开法测定了涂层在风干暴露前后的附着力。如图6c所示,所有涂层的初始粘接强度值相近(~8.3 MPa),说明添加MSN或MSN-TA容器对环氧基体的粘接强度没有负面影响。经过384h的风干实验,空白环氧树脂涂层,EP/MSN5%涂层和EP/MSN-TA5%涂层的平均附着强度分别为4.5,5.2和7.3MPa。EP/ MSN-TA5%的粘结强度降低幅度最小,表明环氧基的降解得到了有效减轻47。

图6. 风干实验后不同涂层的防腐性能。(a)不同涂层在3.5 wt.% NaCl溶液中风干384h和浸泡48 h后的Bode图;(b1)空白环氧树脂涂层(b2) EP/ MSN5%涂层和(b3) EP/MSN-TA5%涂层在3.5wt.% NaCl溶液(比例尺:200μm)中风干384h和浸泡48h后的光学图像; (c)不同涂层在风干实验384h前后的拉开附着力测试结果(误差条代表三个独立样品的标准差)。

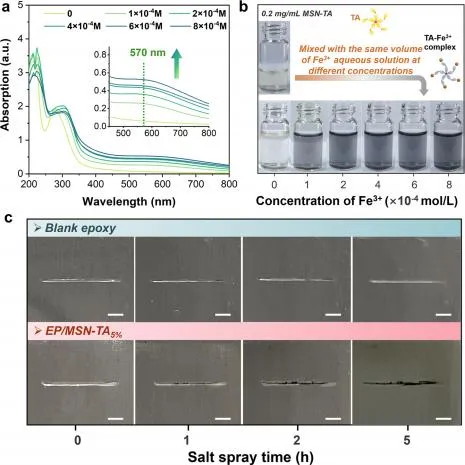

在评估EP/MSN-TA涂层的腐蚀预警性能之前,研究了MSN-TA纳米容器对Fe3+离子的着色响应。图7a为0.2mg·mL?1 MSN-TA分散体与不同浓度Fe3+混合溶液的紫外可见光谱。在MSN-TA分散体中加入Fe3+离子后,在570nm处出现明显的吸收峰,且吸收强度随着Fe3+浓度的增加而升高,表明TA/Fe3+络合物的形成26。MSN-TA分散体及其与Fe3+离子的混合物的相应光学图像如图7b所示。原始的MSN-TA分散体及其与不含Fe3+离子的去离子水的混合物几乎是无色的。

在MSN-TA分散体中加入2mL的1×10?4mol·L?1 Fe3+水溶液后,混合物的颜色变为浅黑色,这是由于TA/Fe3+配合物的螯合作用。当Fe3+浓度从2×10?4mol·L?1增加到8×10?4mol·L?1时,MSN-TA分散体及其与Fe3+离子的混合物的黑色变深。由于TA分子与Fe3+离子相互作用产生明显的黑色,因此MSN-TA可以作为敏感的腐蚀指示器,在钢表面腐蚀开始时提供Fe3+离子存在的早期预警。

然后将空白的环氧树脂和EP/MSN-TA5%涂层进行人工划痕处理,在中性盐雾环境中暴露5h。通过使用数码相机记录涂层划痕沿线的颜色变化来监测腐蚀预警性能。如图7c所示,在整个盐雾实验过程中,空白环氧树脂划痕附近几乎没有颜色变化。

EP/ MSN-TA5%涂层在1h内沿划痕处出现少量散在的黑点,且随着盐雾暴露时间的延长,黑色着色增强。喷涂5h后,复合涂层划痕处产生明显的黑线。因此,EP/MSN-TA5%涂层可以有效地对受损涂层区域裸露的钢表面进行早期腐蚀活动预警,这对于工业应用中及时进行涂层维护和结构安全管理具有重要意义。

图7. MSN-TA纳米容器对Fe3+离子的着色响应及EP/MSN-TA5%涂层的腐蚀预警性能。(a) 加入相同体积不同浓度的Fe3+溶液时,MSN-TA分散液(0.2mg·mL?1)的紫外可见光谱图和(b)光学图像;(c)盐雾实验时空白环氧树脂和EP/MSN-TA5%涂层表面划痕的光学图像(比尺:1mm)。

EP/MSN-TA涂层的自愈性能

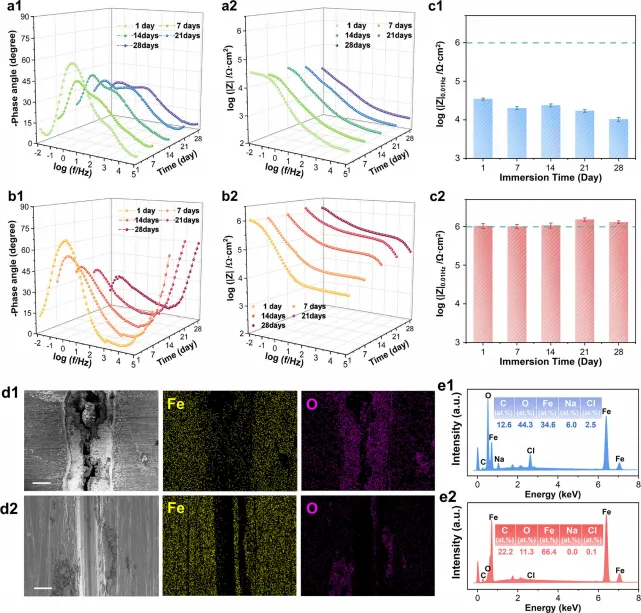

TA和Fe3+离子之间的强螯合作用也使其在钢表面形成铁单宁酸缓蚀层,具有良好的防腐效果。在支持信息中论证并讨论了MSN-TA纳米容器对碳钢的缓蚀效果。随后,以空白环氧涂层为对照样品,采用EIS法研究了EP/MSNTA5%涂层划伤后的自愈过程。

图8a,b显示了不同涂层在3.5wt.% NaCl溶液中浸泡28天的Bode图。高频(~105Hz)的相位角可以反映涂层的电容行为48,49。EP/MSTA5%涂层在高频区域显示出比空白环氧涂层高得多的相位角值,表明涂层有效抑制腐蚀的活性。此外,EP/ MSN-TA5%涂层的高频相位角随浸泡时间的增加而明显增加,表现出涂层显著的自愈效果。

从阻抗模量图中可以看出,划痕环氧空白涂层在初始浸泡阶段(1d)的阻抗模量|Z|0.01Hz为3.5×104Ω·cm2,浸泡28d后逐渐减小至1.0×104 Ω·cm2。相比之下,划伤EP/MSN-TA5%涂层在1天内具有较高的|Z|0.01Hz值,为1.0×106Ω·cm2, 28天后略有增加至1.3×106Ω·cm2。EP/MSN-TA5%涂层在整个浸泡期间的|Z|0.01Hz值比空白样品高出两个数量级(见图8c1和c2),表明复合涂层具有较强的自修复性能。

通过扫描电镜(SEM)和能谱仪(EDS)观察了浸泡28d后涂层损伤区钢基体的表面形貌和元素组成。对于被空白环氧涂层覆盖的基材(图8d1),在划痕处产生大量腐蚀产物,导致向外膨胀。相比之下,EP/MSN-TA5%涂层保护钢在划痕区域附近几乎没有腐蚀产物(图8d2)。空白环氧涂层钢表面的EDS作图结果呈现出较弱的Fe元素信号和较强的O元素信号,说明由于涂层缺陷区域的腐蚀活性较强,产生了大量的腐蚀产物。

EP/MSN-TA5%涂层的EDS图谱显示Fe信号增加,O信号减少,表明腐蚀产物的生成得到有效抑制。此外,EP/ MSN-TA5%涂层保护钢的Cl含量低于空白环氧涂层,说明由于表面层的抑制作用50,氯离子与金属基体之间的相互作用受到了限制。SEM和EDS图谱结果与EIS结果一致,表明EP/MSN-TA5%涂层具有有效的自修复性能。

图8. EP/MSN-TA5%涂层的自愈性能。(a1-a2)划伤的空白环氧涂层和(b1-b2)划伤的EP/MSN-TA5%涂层在3.5% wt.% NaCl溶液中浸泡时的Bode图; (c1)划伤空白环氧涂层与(c2)划伤EP/MSN-TA5%涂层的|Z|0.01Hz变化;从Q235钢基材(比尺: 40μm)上剥离(d1)空白环氧树脂和(d2) EP/MSN-TA5%涂层后划痕的SEM图像和EDS图; (e1)空白环氧树脂和(e2) EP/MSN-TA5%涂层剥落后,Q235钢基板划痕处的表面成分(误差条为三个独立样品的标准差)。

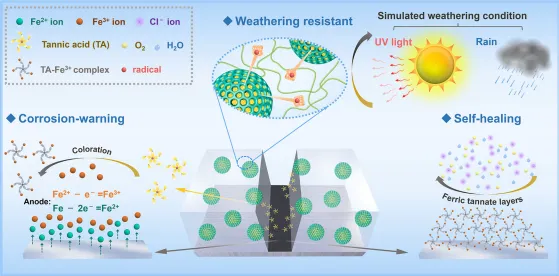

EP/MSN-TA涂层的耐风干,防腐蚀和自愈机理

图9描述了EP/MSN-TA涂层的耐风干,腐蚀预警和自愈功能。一方面,引入MSN-TA纳米容器可以捕获在涂层在风干条件下产生的自由基,并通过TA中邻苯酚基团的氢原子来清除自由基22,有效地提高了环氧树脂的耐风干性。

另一方面,当涂层受到损伤时,被划伤涂层释放出的TA分子会与锈蚀钢表面产生的Fe3+离子发生反应,形成明显的黑色螯合产物,对腐蚀起始提供早期的腐蚀预警能力。同时,在钢表面形成的TA/Fe3+螯合物可以作为保护层来抑制腐蚀的广泛传播。因此,MSN-TA纳米容器的引入不仅可以增强环氧树脂的耐风干性,还可以使涂层具有及时的腐蚀预警和有效的自修复功能。

图9. EP/MSN-TA涂层的耐风干,防腐蚀和自愈功能示意图

实验方法

材 料

TA (ACS, 98%)购自Alfa Aesar化学有限公司。双酚A二缩水甘油酯醚(DGEBA, GC,≥85%),TEOS (AR, 99%),新戊二醇二缩水甘油酯醚(NGDE, GC,>40%),FeCl3·6H2O (AR, 99%),Jeffamine D230(平均Mn~230)购自阿拉丁化学有限公司。浓缩氢氧化铵(NH4OH, ACS, 28%),氢氧化钠(NaOH, AR, 97%),DPPH(96%)购自上海麦克林生化有限公司。其他试剂和溶剂从国药化学试剂中获得。

MSN-TA纳米容器的制备

采用一锅法制备MSN-TA纳米容器31。常用的方法是1.1g TA在100mL乙醇中充分溶解,在500r·min?1下搅拌,然后加入50mL NH4OH。搅拌1min后,加入0.6mL TEOS,再搅拌2h。在10000r·min?1下离心10min,用去离子水洗涤2次,最后冻干24h,得到MSN-TA纳米容器。对照实验将MSN-TA纳米容器在500℃下煅烧4h,完全去除内部的TA分子,得到MSN样品。

复合涂料的制备

采用Q235碳钢作为金属基体,分别用150和240粒SiC砂纸研磨,用乙醇彻底清洗后使用。环氧涂料配方由环氧树脂组分和固化剂两方面组成。首先,将1.43g DGEBA和0.91g NGDE作为环氧树脂组分充分混合,然后加入相对于聚合物基体总重量的不同重量百分比的MSN-TA纳米容器(2.5wt.%, 5wt.%,7.5wt.%和10wt.%)。

将混合物在500r·min?1下搅拌4h,以确保MSN-TA纳米容器的均匀分散。之后,加入0.97g Jeffamine D230,再搅拌10分钟。之后,用棒状涂布器将所得混合物涂抹在金属表面,室温固化12小时,55℃固化24小时11。对照实验中,同样制备了不含填料的空白环氧涂料和不含TA (EP/MSN5%)的5wt.% MSN复合涂料。所有样品的干膜厚度均为~80μm。

MSN-TA纳米容器的表征

采用扫描电镜(G300, ZEISS)和透射电镜(JEM-2100F, JEOL)对MSN-TA纳米容器的结构进行了表征。利用FTIR (VERTEX 70, Bruker)对TA,MSN和MSN-TA纳米容器的化学成分进行了表征。采用BET (AUTOSORB IQ, Quantachrome)技术,基于氮的吸附-脱附等温线,测定了MSN-TA纳米容器的比表面积和孔径分布。为了计算MSN-TA纳米容器中TA的负载率,在氮气气氛保护下从30℃加热到800℃进行热重分析 (STA449F5, Netzsch)。

用紫外-可见光谱仪(LAMBDA 750, PerkinElmer)表征了MSN-TA在NaCl溶液中的释放行为11。首先,将5mg MSN-TA分散到2mL 3.5wt.% NaCl溶液中,并储存在透析袋(MW=1000)中,然后将其浸入含有48mL 3.5wt.% NaCl溶液的烧杯中,在400 r·min-1的搅拌下搅拌。在预先设定的时间间隔后,收集烧杯中的3mL溶液,用紫外可见光谱在200~600nm范围内进行测量。每次测试后,将收集的溶液倒回烧杯中,再次开始释放测试。根据得到的TA在3.5wt.% NaCl溶液中的紫外可见光谱和相应的标准紫外可见曲线计算TA的释放量。

MSN-TA纳米容器的自由基清除能力

以TA和MSN为对照,通过DPPH自由基清除活性测试评估了MSN-TA纳米容器的自由基清除性能38,39。将2mL不同浓度(0,2,4,6,8,10和25ppm)的样品溶液与2mL乙醇中的DPPH溶液(0.04mg·mL-1)混合,然后在25℃下黑暗保存30分钟。在昏暗灯光下测量混合物在517nm处的UV-Vis强度。

MSN-TA纳米容器与Fe3+离子的螯合作用

采用紫外可见光谱法研究了MSN-TA纳米容器与Fe3+离子26的相互作用。首先,制备0.2mg· mL-1MSN-TA分散体和不同浓度的Fe3+水溶液,浓度分别为1×10?4,2×10?4,4×10?4,6×10?4和8×10?4mol·L?1。然后将2mL的MSN-TA分散体与2mL不同浓度的Fe3+水溶液混合,在200-800nm范围内测量其紫外可见吸收光谱。用数码相机记录了不同混合溶液的光学图像。

EP/MSN-TA涂层的耐腐蚀性能

为了评价EP/MSN-TA涂层的耐腐蚀性,利用电化学工作站(PARSTAT 2273, AMETEK)测量了不同完整涂层在3.5wt.% NaCl溶液中浸泡28天的EIS曲线。采用三电极电池,以铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,暴露面积1平方厘米的涂层样品为工作电极。在20mV的扰动电压下,在105 Hz至10?2Hz的频率范围内收集EIS数据,并使用ZSimpwin软件进行拟合9,11。

EP/MSN-TA涂层的耐风干性

实验采用加速风干实验机(SUN-II,上海亿恒仪器有限公司)进行。将不同的涂层暴露在300-400nm, 65W·m?2的紫外辐射循环中2小时(照射102分钟,照射18分钟+模拟喷雾水),然后黑暗储存2小时51。在加速风干192和384h后,从测试舱中取出涂层样品进行表面表征。

用数码相机记录了涂层的宏观形貌演变。用CLSM (VK-X, Keyence)对涂层表面的微观形貌和粗糙度进行了表征。对不同涂层表面风干实验前后384h的FTIR光谱进行测试,评估其分子构象的变化。采用接触角测量仪(Dataphysics OCA20)对不同涂层表面的WCA进行了表征,并添加了5μL的水滴。根据GB/T 9574-2007标准,使用WGG60-Y4光泽度计(KSJ光电仪器有限公司)对不同涂层的60°光泽度进行了测量。

在384h的风干实验后,对不同涂层进行EIS测试,评估涂层的耐风干性能。将观察水平调整到金属/涂层界面,用CLSM观察金属基体的腐蚀状态。通过拉开附着力实验,评估不同涂层在384h的风干过程中附着力的变化情况。使用Ergo胶1690将直径为10毫米的铝板粘在不同的涂层表面上。小车由附着力测试仪(PosiTest AT-M)拉离,直到涂层从基材上分离。每个实验进行三次,以验证重复性和一致性,对结果进行统计分析。

EP/MSN-TA涂层的腐蚀预警性能

为了验证EP/MSN-TA涂层的腐蚀预警行为,通过涂层人工划痕模拟具有代表性的涂层损伤。划痕穿透涂层到达金属基材。在25°C和5wt.% NaCl溶液环境下对划伤的涂层进行盐雾实验。用数码相机对不同涂层表面的颜色变化进行了监测和记录。

EP/MSN-TA涂层的自愈性能

在评估涂层自愈性能之前,先对MSN-TA纳米容器的缓蚀效果进行了评价。在2.0mg·mL?1MSN-TA纳米容器存在和不存在的情况下,将磨碎的钢板浸泡在3.5wt.% NaCl溶液中72h,用EIS测试表征MSN-TA纳米容器的缓蚀性能。浸泡72h后,用CLSM分析钢的表面形貌和粗糙度。为了分析EP/MSN-TA涂层的自愈性能,用刀片在不同涂层上制造了宽~80μm、长~5mm的人工划痕,然后将EP/MSN-TA涂层浸泡在3.5wt.%的NaCl溶液中,进行EIS测试。所有EIS测试重复三次以确保可重复性。采用扫描电镜观察和能谱分析反映钢基体在涂层缺陷区域的腐蚀行为。

参考文献:

1. Williams, G., Kousis, C., McMurray, N. & Keil, P. A mechanistic investigation of corrosion-driven organic coating failure on magnesium and its alloys. npj Mat. Degrad. 3, 41 (2019).

2. Larche, J. F., Bussiere, P. O., Therias, S. & Gardette, J. L. Photooxidation of poly- mers: Relating material properties to chemical changes. Polym. Degrad. Stabil. 97, 25–34 (2012).

3. Yan, H., Fan, X., Cai, M., Song, S. & Zhu, M. Amino-functionalized Ti3C2Tx loading ZIF-8 nanocontainer@benzotriazole as multifunctional composite iller towards self-healing epoxy coating. J. Colloid Interf. Sci. 602, 131– 145 (2021).

4. Amrollahi, S., Ramezanzadeh, B., Yari, H., Ramezanzadeh, M. & Mahdavian, M. In- situ growth ofceria nanoparticles on graphene oxide nanoplatelets to be used as a multifunctional (UV shield/radical scavenger/anticorrosive) hybrid compound for exterior coatings. Prog. Org. Coat. 136, 105241 (2019).

5. Fernandez-Alvarez, M., Velasco, F. & Bautista, A. Performance of ultraviolet exposed epoxy powder coatings functionalized with silica by hot mixing. J. Mater. Res. Technol. 10, 1042– 1057 (2021).

6. Motamedi, M., Mohammadkhah, S., Ramezanzadeh, M., Mohammadloo, H. E. & Ramezanzadeh, B. Designing hybrid mesoporous Pr/Tannate-inbuilt ZIF8- decorated MoS2 as novel nanoreservoirs toward smart pH-triggered anti-corro- sion/robust thermomechanical epoxy nanocoatings. ACS Appl. Mater. Interfaces 14, 31170–31193 (2022).

7. Saji, V. S. Organic nanotubes for smart anticorrosion and antibiofouling coatings. npj Mat. Degrad. 6, 30 (2022).

8. Qian, B. et al. Mussel-inspired self-healing coatings based on polydopamine- coated nanocontainers for corrosion protection. ACS Appl. Mater. Interfaces 11, 10283– 10291 (2019).

9. Wang, J. et al. Photothermally activated self-healing protective coating based on the “close and seal” dual-action mechanisms. Compos. Part. B-Eng. 231, 109574 (2022).

10. Li, C., Guo, X. & Frankel, G. S. Smart coating with dual-pH sensitive, inhibitor- loaded nanoibers for corrosion protection. npj Mat. Degrad. 5, 54 (2021).

11. Wang, J. et al. Two birds with one stone: Nanocontainers with synergetic inhi- bition and corrosion sensing abilities towards intelligent self-healing and self- reporting coating. Chem. Eng. J. 433, 134515 (2022).

12. Shkirskiy, V. et al. Cathodic driven coating delamination suppressed by inhibition of cation migration along Zn|polymer interface in atmospheric CO2. npj Mat. Degrad. 3, 2 (2019).

13. Lu, M. et al. Synthesis of nanoparticle immobilized antioxidants and their anti- oxidative performances in polymer matrices: a review. Polym. Int. 67, 356–373 (2018).

14. Qiu, S. et al. Hindered phenolic antioxidant passivation of black phosphorus affords air stability and free radical quenching. J. Colloid Interf. Sci. 606, 1395– 1409 (2022).

15. Dintcheva, N. T. & D’Anna, F. Anti-/Pro-oxidant behavior of naturally occurring molecules in polymers and biopolymers: a brief review. ACS Sustain. Chem. Eng. 7, 126565– 12670 (2019).

16. Xia, W. et al. Functionlized graphene serving as free radical scavenger and cor- rosion protection in gamma-irradiated epoxy composites. Carbon 101, 315–323 (2016).

17. Wu, S., Weng, P., Tang, Z. & Guo, B. Sustainable carbon nanodots with tunable radical scavenging activity for elastomers. ACS Sustain. Chem. Eng. 4, 247–254 (2016).

18. Liu, J. et al. Versatile Ti3C2Tx MXene for free-radical scavenging. Nano. Res. 15, 2558–2566 (2021).

19. Li, Q., Wei, L., Zhang, J., Gu, G. & Guo, Z. Signiicantly enhanced antioxidant activity of chitosan through chemical modiication with coumarins. Polym. Chem.- Uk. 10, 1480– 1488 (2019).

20. Li, Y. et al. A new strategy to prepare fully bio-based poly(lactic acid) composite with high lame retardancy, UV resistance, and rapid degradation in soil. Chem. Eng. J. 428, 131979 (2022).

21. Brito, J. et al. Sukhishvili, Integrating antioxidant functionality into polymer materials: Fundamentals, strategies, and applications. ACS Appl. Mater. Interfaces 13, 41372–41395 (2021).

22. Nimse, S. B. & Pal, D. Free radicals, natural antioxidants, and their reaction mechanisms. RSC Adv. 5, 27986–28006 (2015).

23. Peng, Y., Wang, Y., Zhang, R., Wang, W. & Cao, J. Improvement of wood against UV weathering and decay by using plant origin substances: Tannin acid and tung oil. Ind. Crop. Prod. 168, 113606 (2021).

24. Qiu, S. et al. A green way to simultaneously enhance the mechanical, lame retardant and anti-ultraviolet aging properties of polylactide composites by the incorporation of tannic acid derivatives. Polym. Degrad. Stabil. 196, 1019831 (2022).

25. Ejima, H., Richardson, J. J. & Caruso, F. Metal-phenolic networks as a versatile platform to engineer nanomaterials and biointerfaces. Nano Today 12, 136– 148 (2017).

26. Liu, C., Qian, B., Hou, P. & Song, Z. Stimulus responsive zeolitic imidazolate fra- mework to achieve corrosion sensing and active protecting in polymeric coat- ings. ACS Appl. Mater. Interfaces 13, 4429–4441 (2021).

27. Qian, B., Hou, B. & Zheng, M. The inhibition effect of tannic acid on mild steel corrosion in seawater wet/dry cyclic conditions. Corros. Sci. 72, 1–9 (2013).

28. Xu, W., Han, E. & Wang, Z. Effect of tannic acid on corrosion behavior of carbon steel in NaCl solution. J. Mater. Sci. Technol. 35, 64–75 (2019).

29. Wu, Y., Duan, Y., Qiu, J., Gao, X. & Ma, H. A pH-responsive intelligent coating based on composite CaCO3 microspheres for long-term corrosion protection of Q235 carbon steel. Appl. Surf. Sci. 578, 151980 (2021).

30. Li, S. et al. Waterborne polyurethane coating based on tannic acid functionalized Ce-MMT nanocomposites for the corrosion protection of carbon steel. Prog. Org. Coat. 163, 106613 (2022).

31. Gao, Z. & Zharov, I. Large pore mesoporous silica nanoparticles by templating with a nonsurfactant molecule, tannic acid. Chem. Mater. 26, 2030–2037 (2014).

32. Luo, J. et al. Polyphenols as morphogenetic agents for the controlled synthesis of mesoporous silica nanoparticles. Chem. Mater. 31, 3192–3200 (2019).

33. Espina, A., Canamares, M. V., Jurasekova, Z. & Sanchez-Cortes, S. Analysis of iron complexes of tannic acid and other related polyphenols as revealed by spec- troscopic techniques: Implications in the identiication and characterization of iron gall inks in historical manuscripts. ACS Omega 7, 27937–27949 (2022).

34. Wang, J. et al. Corrosion-sensing and self-healing dual-function coating based on 1,10-phenanthroline loaded urea formaldehyde microcapsules for carbon steel protection. Colloid Surf. A. 652, 129855 (2022).

35. Olivieri, F., Castaldo, R., Cocca, M., Gentile, G. & Lavorgna, M. Mesoporous silica nanoparticles as carriers of active agents for smart anticorrosive organic coatings: a critical review. Nanoscale 13, 9091–9111 (2021).

36. Ding, J., Zhao, H. & Yu, H. Bio-inspired multifunctional graphene-epoxy anticorrosion coatings by low-defect engineered graphene. ACS Nano. 16, 710–720 (2022).

37. Ding, J., Zhao, H. & Yu, H. Structure and performance insights in carbon dots- functionalized MXene-epoxy ultrathin anticorrosion coatings. Chem. Eng. J. 430, 132838 (2021).

38. Camargos, C. H. M., Poggi, G., Chelazzi, D., Baglioni, P. & Rezende, C. A. Strategies to mitigate the synergistic effects of moist-heat aging on TEMPO-oxidized nanocellulose. Polym. Degrad. Stabil. 200, 109943 (2022).

39. Yi, Z. et al. Preparation of strong antioxidative, therapeutic nanoparticles based on amino acid-induced ultrafast assembly of tea polyphenols. ACS Appl. Mater. Interfaces 12, 33550–33563 (2020).

40. Pakravan, H. R. & Yari, H. The inluence of nanostructured UV-blockers on mechanical properties of carbon iber epoxy composites during accelerated weathering condition. Polym. Advan. Technol. 29, 970–981 (2018).

41. Nikafshar, S., McCracken,J., Dunne, K. & Nejad, M. Improving UV-Stability of epoxy coating using encapsulated halloysite nanotubes with organic UV-Stabilizers and lignin. Prog. Org. Coat. 151, 105843 (2021).

42. Xia, L. et al. Paradox effects of lake carbonyl iron on the photodegradation behaviors of epoxy-based wave-absorbing coatings: Photo-catalytic and UV blocking. Prog. Org. Coat. 163, 106642 (2022).

43. An, K. et al. Synergistic reinforcement coating with anti-corrosion and UV aging resistance by illing modiied CeO2 nanolakes. Colloid Surf. A. 625, 126904 (2021).

44. Song, S. et al. Multilayer structural epoxy composite coating towards long-term corrosion/wear protection. Carbon 183, 42–52 (2021).

45. Amrollahi, S., Mohseni, M. & Ramezanzadeh, B. Fabrication of a low surface energy acrylic/melamine clearcoat with enhanced weathering and biological resistances: Investigation of the role of organic UV absorber and nanosilicaparticles. Prog. Org. Coat. 105, 132–142 (2017).

46. Wang, C. et al. A novel multifunctional coating prepared by internal and external inhomogeneous modification of porous fillers. Prog. Org. Coat. 119, 57–64 (2018).

47. Ghohrodi, A. R., Ramezanzadeh, M. & Ramezanzadeh, B. Investigating the thermomechanical and UV-shielding properties of a nano-porous Zr(IV)-type metalorganic framework (MOF) incorporated epoxy composite coating. Prog. Org. Coat.164, 106693 (2022).

48. Tavandashti, N. P. et al. Inhibitor-loaded conducting polymer capsules for active corrosion protection of coating defects. Corros. Sci. 112, 138–149 (2016).

49. Ma, L. et al. Dual-action self-healing protective coatings with photothermal responsive corrosion inhibitor nanocontainers. Chem. Eng. J. 404, 127118 (2021).

50. Cheng, L., Liu, C., Wu, H., Zhao, H. & Wang, L. A two-dimensional nanocontainer based on mesoporous polydopamine coated lamellar hydroxyapatite towards anticorrosion reinforcement of waterborne epoxy coatings. Corros. Sci. 193, 109891 (2021).

51. Yu, F. et al. Preparation and UV aging of nano-SiO2/fluorinated polyacrylate polyurethane hydrophobic composite coating. Prog. Org. Coat. 141, 105556(2020).

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414