新华社北京2月21日电 印度古吉拉特邦政府的一个调查小组20日说,去年10月造成100多人落水遇难的断桥事故应归咎于修缮维护不当和桥梁负荷过重。

该小组所做的初步调查报告显示,桥上一侧主钢缆断裂,49股钢索中,22股在断桥事故发生前就已经腐蚀严重,相关责任方既没有检查也未更换钢索。

报告发现,这座有140多年历史的拉索桥在重新开放前,没有进行结构和荷载测试。这座年久失修的桥梁去年维修过数月,在悲剧发生前几天才重新开放。

2022年10月30日,人们在印度古吉拉特邦莫比地区桥梁断裂事故现场进行救援。新华社发报告说,修缮桥梁的奥雷瓦集团把工程外包给一个不称职的企业,后者施工时没有咨询专业技术人员。

调查人员发现该企业一系列偷工减料的事例,例如把新挂钩和旧挂钩焊接到一起,把桥面上的木板换成铝片。

报告说:“如果桥面上是一片一片的木板,而非整片铝制品,由于木头的延展性,(事故的严重程度会降低),死亡人数可能没那么多。”

2022年10月31日,救援人员在印度古吉拉特邦的桥梁断裂事故现场搜救。去年10月30日晚,古吉拉特邦莫比地区默丘河上一座拉索桥挤满庆祝传统节日“排灯节”的民众,桥梁突然断裂,数百人落水,至少135人死亡、上百人受伤。

现场监控画面显示,事发前一些人站在桥中间,两手搭着两边扶索,来回晃荡。印度媒体报道,事发时桥上有至少400人,桥面负荷远超设计承载能力。莫比地区时任最高行政官员去年11月被停职。奥雷瓦集团负责人今年1月被捕。此前已有9名嫌疑人被捕,包括桥梁修缮承包商,桥梁管理人员、售票员和保安。

延伸阅读

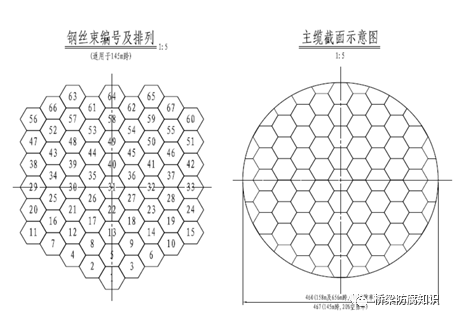

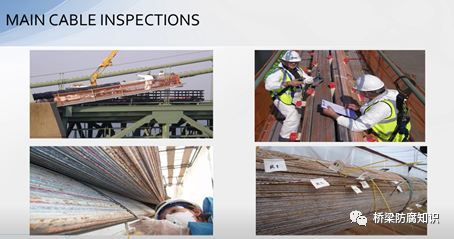

悬索桥拉索体系损伤的检测和监测方法

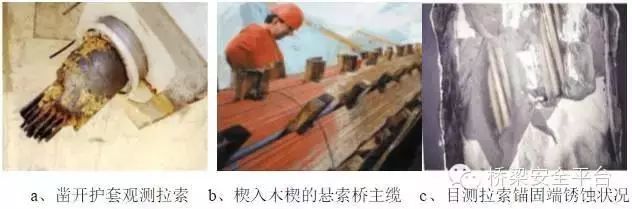

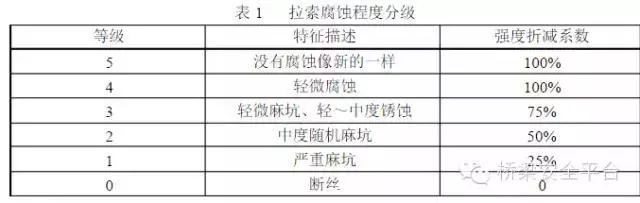

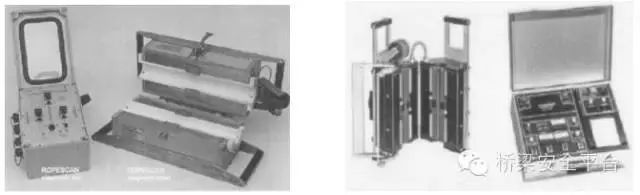

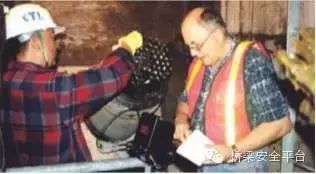

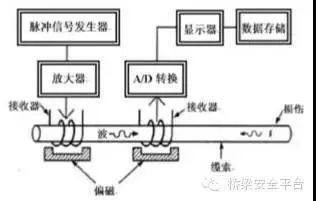

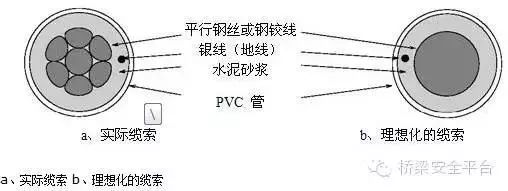

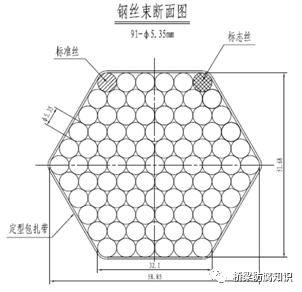

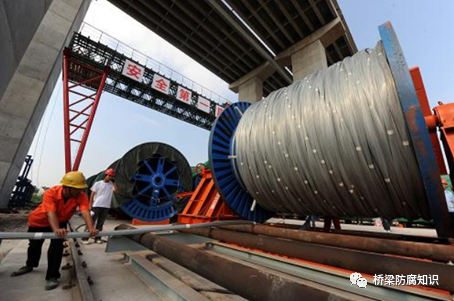

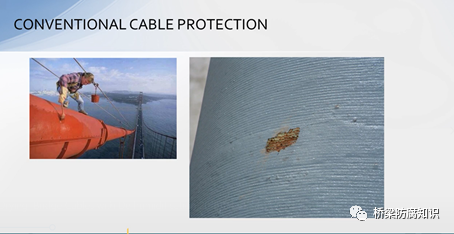

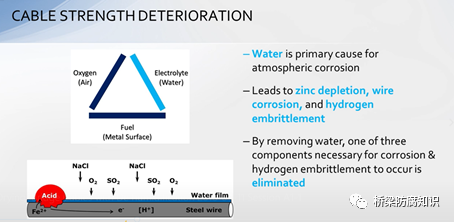

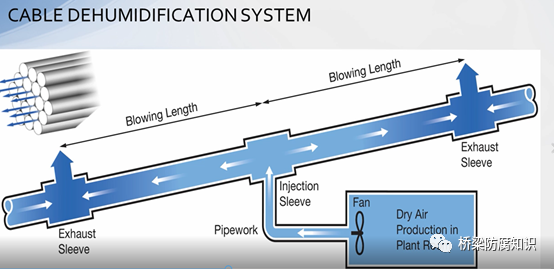

本文引言: 索桥现已成为大跨度桥梁的主要桥型,缆索结构体系是大跨径桥梁的主要承重构件,其安全性和耐久性对桥梁的正常使用和整体安全极为重要。 缆索结构体系是缆索承重桥梁的生命线,耐久性和安全性不足会导致桥梁病害产生与劣化,影响桥梁承载能力,最终导致公路桥梁垮塌的恶性事故,造成恶劣的社会影响和巨大的经济损失。 拉索体系的损伤主要有锈蚀、疲劳断丝、滑丝和断裂等几种,其检测与监测的技术也主要是针对上述损伤形式开展的。 下面分别就目前通用的几种检测方法做一个简单的介绍。 (图片与内容无关) 01 索体损伤检测技术 1.1 人工检测法 长期以来,人们对于大跨径桥的索体的检测主要采取人工检测,主要是检查索体是否腐蚀,各紧固件是否松动,定期对索体各部件涂刷防护漆,对已锈蚀的及时除锈,清查索腐蚀的钢丝数量,判断其腐蚀程度。 对于第三代缆索体系(PE防护拉索)目前多采用目测方法,先观测护套的表面,再根据索体表面的情况确定是否需要打开锚固区或在某些部位凿开护套,使钢丝外露以了解锈蚀、断丝等情况,在必要时对部分钢丝取样,并进行相关的物理和力学试验,以确定缆索的状态。 常规检测方法主要是根据拉索腐蚀的程度等级来提出是否需要更换此索,其依据建设部行业标准对缆索的安全性方面提出了定量的指标:以断丝面积2%或钢丝总面积损失10%作为索桥拉索是否需要换索的阈值;对于悬索桥吊杆的更换,则只规定对“需要更换者”,应进行力学分析、制定更换方案。 (桥梁梁缆索结构的常规检测) 1.2 磁漏检测法 无损检测对于构件锈蚀、裂纹等缺陷的检测其方法日趋成熟,在众多的无损检测方法中磁检测原理是最佳的无损检测方法之一。 而磁漏法是无损检测的主要手段,它通过测量被磁化的拉索表面泄露的磁场强度来判定缺陷的大小。 一旦拉索的表面有损伤或断丝,一部分磁场将从拉索中泄露出来,外泄的磁场可被传感器检测。 当拉索遇到里面或内部缺陷产生的材料间断时,磁力线将会发生聚集(畸变)从而引起可被检测的磁漏或磁场变化。 根据磁漏技术的特点,该技术用于斜拉桥拉索及悬索桥吊索在锚固区外的部分的钢丝锈蚀、断丝等检测是可行的,但对锚固区内的检测将难以进行。 (钢丝绳的商业化漏磁检测仪器) 1.3 放射线检测法 采用放射线法可以探测索体的多种损伤,射线主要包括X射线和γ射线,放射线法可以检测索体内部损伤和缺陷。 X射线的检测原理是:当射线通过被检测物体时,有缺陷部位与无缺陷部位对射线吸收能力不同,一般情况是透过有缺陷部位的射线强度高于无缺陷部位射线强度,因而可以通过检测透过被检物体后的射线强度的差异,来判断被检物体中是否存在缺陷。 放射法不仅可以检测损伤的存在,还可以以三维空间坐标定位损伤。 射线检测装置主要由射线源、胶片和摄相装置组成,为了屏蔽对人体的辐射,射线装置往往比较大,但携带式X射线装置可以用于现场拉索的损伤检测。 表面的缺陷也会对底片上的图像有影响,但通过现场对表面缺陷的观察,可以剔除图像上表面的缺陷,较准确地得到索体及锚头内部的断丝以及滑丝等损伤情况。 1.4超声波测试检测 美日等国曾在上世纪末对采用超声波检测斜拉索锚固区内的钢丝断裂的技术进行了研究,并应用于美国Cochrane桥。 图3所示为在实桥采用超声波检测斜拉索锚固区内钢丝断裂的情况。 据报道,当频率在5~10MHz时,超声波可检测锚固区2~5m长度内缆索的断丝。显然这项测试技术不失为一种选择,但在检测斜拉桥拉索及锚固系统和悬索桥吊索系统时要使结果理想必须事先进行严格标定,尽管理论上可测定索的非规则性和断面损失,但实践中还有较大困难; 另一方面,超声波测试技术对锚固区外缆索的检测仍有较大难度。 (采用超声波检测Cochrane桥拉索锚固区内的钢丝 1.5 磁伸传感技术检测法 磁伸传感技术采用两个磁伸传感器进行测试,其中一个作为发射器,另一个作为接收器,两者均由一个线圈和一个偏磁场构成。 磁伸技术可用于缆索的断丝、锈蚀和其它原因引起的断面损失的检测。 国外已对49丝拉索进行过试验研究,证实了其有效性。 对长为100m,直径F15mm的钢铰线进行的试验表明磁伸传感可检测2%以上的断面损失。 但与磁漏传感技术相似对锚固区内的检测仍不易进行。 (缆索检测的磁伸传感技术示意图) 1.6 电反射技术 电反射技术(包括电时域反射/ETDR和电频域反射技术/EFDR),电时域反射系统又称为“闭环”雷达,并在输电线的检测中广为应用,同时在岩土工程中亦有应用。 电时域反射系统的工作原理是:系统对电缆发送高频电脉冲,电缆沿线阻抗的非连续和非匹配将会反射部分脉冲,而系统可将对该反射脉冲进行记录,并根据阻抗的变化情况分析电缆沿线材料的物理特性。 电频域反射技术将反射信号在频域进行处理,其分析比时域结果将更为简洁和明确,并更易除去噪声的影响。 对斜拉桥拉索及悬索桥吊索进行检测时,电反射系统可利用缆索本身的钢铰线或平行钢丝索作为电缆,同时并行其布置另一条附件的电缆作为地线。 (缆索电反射检测技术示意图) 此外无损检测还有磁弹性传感器技术;脉冲涡电流技术;非线性声振技术;聚能探地雷达技术等。 但这众多的检测技术使用起来都有各自的工况和使用条件,就缆索检测的工况和使用条件分析,采用上述哪一种技术检测都不能完全覆盖,必须复合解决。 02 索体损伤监测技术 2.1 声发射监测法 声发射监测是一种“被动”型监测,其基本原理是: 当固体材料内部缺陷的发生和扩展,以弹性波的形式释放能量,并向四周传播,缺陷便成为声发射源。 对于索体的检测就是当索体处于高拉应力的缆索钢丝出现裂纹、腐蚀或断丝时,其局部高应力的释放将产生特定的应力波,这种应力波可以被声发射监测系统捕捉到,并用于分析其表征的物理过程。 在使用时,声发射监测系统必须不间断地工作,一旦出现某种应力波(声波)出现,则将其记录下来。 2.2 振动法 振动法既可以用于拉索内力的检测,也可以用于拉索内力的监测。 振动测试法是目前应用最广的索力测试方法,振动测试法的前提条件是索缆的长度、线密度、边界条件清楚,缆索不过短、过长、过粗或有中间支撑等。 在这些前提条件下,只要使用得当,且在测试前对索力和频率的关系进行标定,则振动法能准确地测定索缆的静张力。 为突破传统振动法的使用限制,振动法本身也在不断发展。 振动法的发展还包括拾振技术(如采用激光、电磁感应等方式进行非接触式的振动测试)和信号处理技术的进步等。 振动测试采用的传感器主要有两类,一类是加速度传感器。 另一类是压力传感器,主要通过在缆索端部安装穿心式压力传感器来实现。 目前适合缆索使用的压力传感器有钢铉式和应变式两种,其中钢铉式压力传感器长期稳定性较好,但只能用于测试缆索静张力;应变式压力传感器长期稳定性差,但对缆索静张力和动张力均可测试。 (斜拉索振动传感器) 述检测和监测方法原理不同,使用的仪器不同,测量的结果也不同,同一根索用不同的方法检测,测出的结果往往差异较大。 桥梁的结构复杂,受力也很复杂。桥梁工作几年后,现实的状态和设计状态,成桥状态发生了很大的变化,索力会重新分布。 如何根据索力检测结果对索缆的安全性进行准确分析,是一个相当复杂的问题。 索力应力增高,是结构变形引起的还是钢丝断面减少引起的。 钢丝断面减少是疲劳短丝引起的还是锈蚀引起的,往往很难判断很难分清楚。 尤其是当索缆锈蚀相当严重,但还未发生断丝的情况下,它的检测结果往往给人以虚假的安全感,令人担心。 即使知道有了断丝,索缆的有效断面有了缩小,要弄清断丝的原因,也只能采用最原始的办法,把锚固区打开直接观测断丝情况。 采用上述方法,虽然直接可靠操作性强。 但是要打开索缆的防护层(包括水泥沙浆或者硫磺沙浆;金属外套或者PE外套),费时、费事、工期长,对交通影响大;打开部位重新恢复后的可靠度也值得考虑。 因此对桥梁缆索的检测和监控和是一个复杂的过程,影响因素较多,目前的无损检测技术没有一种可以同时适合锚固区内和锚固区外缆索的检测,只能通过组合的方式组成一个系统来解决,对这个系统所涉及技术、使用条件、工艺要求、数据的处理和分析以及结果的准确性和可靠性都需要进行深入的研究和试验,以便对缆索能否安全运行作出准确评价。 一、悬索桥简介 悬索桥,因其优美的线型和出众的跨越能力,受到工程界的青睐,而改革开放以后我国也开始大量的建造悬索桥,从主跨452米的汕头海湾大桥,到主跨1688米的南沙大桥坭洲水道桥,再到主跨1700米的杨泗港大桥以及规划中主跨2300米的张皋过江通道,我国建造的悬索桥跨径正在不断的被刷新记录。 图 1南沙大桥实景图 图 2张皋过江通道效果图 国内悬索桥的设计寿命一般为100年,如何保证桥在建成后的100年里屹立不到,甚至超期服役,这取决于悬索桥结构的方方面面,比如主缆,吊索,主塔,索鞍,锚碇,加劲梁以及桥面系等。上述结构中,主塔,索鞍,锚碇属于永久性结构,在桥梁服役期间发生损坏的机率较小。吊索,桥面板和加劲梁均为可更换部件,成功更换的案例已十分常见。唯独悬索桥的主缆,其作为悬索桥的主要受力部件,起到承托梁体及桥面荷载的作用,如防腐不到位主缆内部的钢丝容易出现裂纹甚至锈断,由于迄今为止尚无悬索桥主缆成功更换的案例,因此从某种程度上说主缆的寿命直接决定了悬索桥的整体寿命,因此主缆的防腐保护对于悬索桥来说尤为重要。 二、悬索桥主缆 国内大型悬索桥多为平行钢丝型主缆(个别小型悬索桥可能为平行钢绞线主缆),其架设过程一般采用PPWS预制平行钢丝索股法(AS空中纺丝法在国内比较少见),即先在工厂内按照一定的规律将91或127根钢丝编成如图 3所示的正六边形结构,然后打卷成盘状以方便运输。 图 3主缆索股编制方法示意图 图 4主缆索股盘卷示意图 将整盘预制好的索股运往施工现场后,使用猫道上临时架设的索股拽拉系统沿着猫道上放置的引导轮进行主缆架设,最后按照预先编好的顺序将索股移入索鞍内并进行锚固张拉。 图 5悬索桥主缆架缆现场 图 6悬索桥主缆编缆及紧缆示意图 全部索股架设完毕后,使用紧缆机对主缆进行整圆压实处理,使得主缆截面由原先的不规则形状变成标准的圆形且内部形成合理的空隙率,根据缆径的变化情况,紧缆过程可能需要反复进行几次,紧缆过程如图 7所示。 图 7悬索桥紧缆过程 紧缆工作结束后就可以开始安装索夹和吊杆以及进行加劲梁的架设。 图 8悬索桥安装索夹 图 9悬索桥架梁 图 10悬索桥架梁完毕 缆径随着架梁工作的进行会逐渐变小,在对索夹螺栓进行多次补张拉之后,就可以开始进行主缆缠丝及防腐涂装等收尾工作了。 图 11主缆缠丝 图 12主缆刮胶密封 图 13主缆防腐缠包 三、存在的问题 正如前文所述,悬索桥设计寿命100年,如何保证主缆钢丝在这100年不发生锈蚀,这是一个世界级的难题。国内外悬索桥开缆检查的结果显示,服役不到50年的英国福斯公路桥主缆内部发现了大量断丝,大桥主缆安全系数折减严重,已经严重威胁到了大桥结构安全。与此同时,国内也陆续开始对早期建成的悬索桥进行开缆检查。 图 14国外悬索桥主缆开缆检查 图 15国外悬索桥主缆开缆检查发现断丝情况 图 16 国外某悬索桥断丝外观形态及断面情况 图17 美国534指南对钢丝的分类法 图 18 悬索桥主缆表层钢丝锈蚀情况1 图 19悬索桥主缆表层钢丝锈蚀情况2 经过对各悬索桥开缆检查的结果进行对比分析可以得出以下规律: 1、从整座桥来看,主缆跨中最低点附近的锈蚀情况要比其他部位严重; 2、主缆表层钢丝锈蚀情况比内层钢丝要严重; 3、通车时间接近的若干悬索桥开缆检查对比发现:使用了“底漆+不干性腻子+缠丝+密封胶”的主缆钢丝锈蚀情况要比其他使用“红丹+亚麻油+缠丝+油漆”或者“干性腻子+缠丝+密封胶”的桥情况要轻一些。 四、原因分析 首先,主缆内的湿气为主缆钢丝锈蚀提供了必要的条件,主缆内部湿气主要来源两个方面:其一,主缆架缆过程中遇到下雨天直接流入主缆并吸附在主缆内部的,由于主缆内部具有15%-20%空隙率(见图 3),这也为水分的吸附提供了先天性条件,该部分水分会随着主缆防腐密封的完成,被牢牢锁死在主缆钢丝内部,持续导致腐蚀发生。其二,主缆建成后因主缆涂层的病害如开裂,破损或索夹滑移等原因,源源不断的渗入到主缆内部的水分。 图 20主缆密封前裸露的主缆钢丝 图 21主缆防腐层病害 其次,桥梁建设期内,主缆表层钢丝因索股牵引时的摩擦,索夹安装时的碰撞,架梁过程中的挤压,缠丝过程中的摩擦及缠丝焊接时飞溅的火花灼烧等原因,导致主缆钢丝镀锌层的被损坏,甚至直接裸露出高强钢丝本体,在潮湿环境下,上述镀锌层损伤部位优先发生腐蚀,后续发展成点蚀、坑蚀或者裂纹,直接危害主缆安全。 图 22主缆高强钢丝镀锌层破裂 图 23主缆高强钢丝镀锌层破损 图 24主缆高强钢丝镀锌层被焊接火花灼烧 图 25主缆缠丝镀锌层被大量破坏 再者,空气中的酸性气体,氯离子,氧气等不利于主缆防腐因素通过上述途径进入到主缆内部,与湿气共同作用对主缆钢丝产生持续的电化学腐蚀,逐渐耗尽主缆钢丝表面的镀锌层,最后伤及钢丝本体,腐蚀机理如下图所示。 图 26主缆钢丝锈蚀、氢脆等病害的发生机理 五、解决方案 图 27 缠包带+主缆除湿系统

悬索桥主缆防腐

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414