我国大陆海岸线长1.8万公里,按照理论研究,可安装海上光伏的海域面积约为71万平方公里。按照1/1000的比例估算,可安装海上光伏装机规模超过70GW[1,2]。

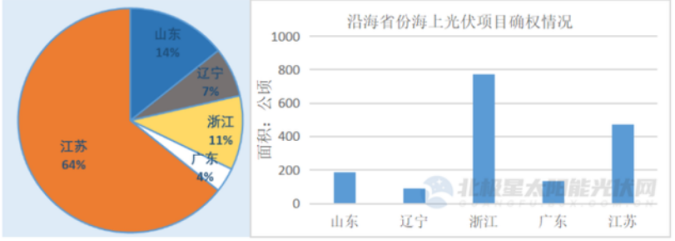

截至2022年5月,我国确权海上光伏用海项目共28个,累计确权面积共1658.33公顷。其中,江苏18个,山东4个,浙江3个,辽宁2个,广东1个。浙江省确权面积最大,为770.89公顷[2]。

(上文数据1、2来自《海上光伏用海及海洋环境风险挑战》,作者:崔琳,自然资源部国家海洋技术中心海洋能发展中心副主任)

海上光伏发电利用光伏技术建立起发电站,具有发电量高、土地占用少、易与其它产业相结合等特点。海洋光伏相较陆上光伏,具有天然的环境优势:水面开阔没有遮挡物,日照较长且利用充分。从发电效率角度来看,水上光伏发电量较陆地光伏高5%~10%。

但机遇总是与挑战并存,由于海上光伏这一全新的应用模式,光伏电站的设备选型也面临着挑战。沿海的高腐蚀环境、近海电站的后期运维、高湿度地区的特殊性等因素,都为光伏组件带来了不小的考验。如何才能更好的解决光伏组件防腐耐蚀的问题,成为了行业中一项重要课题。

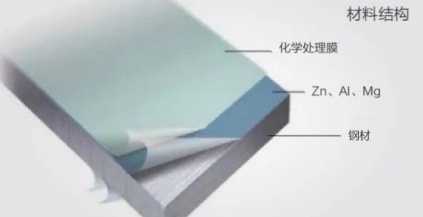

镀镁铝锌钢板,切实解决了这一难题。其镀层中加入了铝、镁或其他微量元素(硅,镍等),而这种多元合金镀层钢材具有出色的耐候性及综合性。目前常用于汽车,畜牧,建筑等多个领域,非常适合替代传统热浸镀锌钢或GI板,应用于高盐度和高湿度的水上环境。

镀镁铝锌钢板材料结构

镀镁铝锌板对于光伏行业来说,并不是一个陌生的词语,但经过革新的镀镁铝锌板,通过对镀层中的Mg和Al的比率进行重新调整组合,从而进一步提高耐蚀性,实现了Mg、Zn、Al分层的坚固组织,促成材料在腐蚀环境中形成致密、快速、牢固的保护膜,新一代革新性的镀镁铝锌板成为了适用于高盐度和高湿度的水上环境或岛屿海岸地区、盐碱滩涂的构筑物的环保产品,同时可用来替代厚镀锌产品,并为提高构筑物的寿命提供了解决方案。

更优的防腐耐蚀性

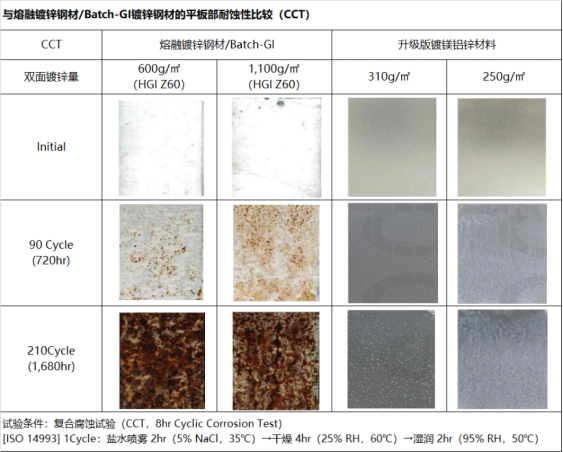

市面上普遍使用的镀锌材料,其耐蚀原理是在氧化过程中生成包含多个气孔的饱和氧化皮膜层,随着腐蚀因子(氧、水分、盐分等)对氧化皮膜层的不断侵蚀,表面锌层厚度也不断损耗,因此产品寿命受到极大影响。而这种革新性材料,其镀层中的镁(Mg)会促进非常稳定状态的致密腐蚀生成物LDH(层状双氢氧化物),再基于LDH形成全面的屏障并推迟腐蚀的发生,几乎不发生损耗。

革新后的镀镁铝锌板与相同镀锌附着量的普通熔融镀锌钢板(GI, GI(H))相比,具有10倍以上的耐蚀性,与现有市面上普遍使用的镀锌材料产品相比,在平板部位表现出2倍的优异耐蚀性。

更强大的自愈效果

革新后的镀镁铝锌板在截面产生时,材料上部的镀锌层溶解并使截面被覆盖,促进稳定的腐蚀生成物的生长。通过增加镀层内的镁含量及确保与铝含量的最佳平衡,在促成切面部位优越的MgZn2腐蚀生成物增大的同时,也使其更加致密、坚固,进而加快耐腐蚀屏障(Self-Healing Zone)生成的速度,因此在自愈效果上与常用的高耐腐蚀镀锌钢板相比,产生了明显的差异。

新一代革新性材料解决海上电站组件对耐蚀性的高标准需求

为了应对海上电站光伏组件对于强度和耐蚀性的更高要求,惠汕新能源集团与国外制钢企业共同研发了具备25年超长耐腐蚀年限的特殊涂层材料。通过变革镀镁铝锌材料的配方,推出了一系列具备超高强度、超耐蚀性的钢边框产品,并且通过特殊工艺改进,使得边框结构更强,可实现多种极限场景的应用,包括海洋、沙漠等高盐度、高湿度、强风沙的C5级环境,以及内陆盐碱地、养殖场、污水站等耐蚀性要求高的环境,和戈壁、高原等要求高风载的环境。

目前这种新材料正在参与国家科技部项目——由协鑫集团与天津理工大学联合进行的盐城阜宁漂浮电站项目的高盐腐蚀测试。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414