1、一种适用于3D打印金属力学性能的预测模型

据南方科技大学官网报道,南方科技大学机械与能源工程系副教授王帅团队在金属增材制造领域取得研究进展,相关论文以“Evolution of dislocation cellular pattern in Inconel 718 alloy fabricated by laser powder-bed fusion”为题发表在增材制造领域顶刊Additive Manufacturing。研究团队提出了一种适用于3D打印金属力学性能的预测模型,有助于3D打印金属的性能控制理论的发展,以期实现航空航天、新能源等关键领域关键装备的“控形-控性”一体化高品质制造。南方科技大学机械与能源工程系研究助理教授何明琳为论文第一作者,王帅为论文通讯作者。南科大是论文第一单位。该项目得到了国家自然科学基金以及深圳市科技创新委员会的支持。

2. 金属材料拉伸与疲劳性能预测

据中科院金属所报道,金属研究所张哲峰团队长期坚持材料疲劳与断裂基础理论研究。近来,在加工硬化微观机制研究基础上,团队成员张振军项目研究员提出了新的位错湮灭模型,并通过考虑初始组织状态与合金成分对加工硬化的影响,建立了单相金属材料普适性硬化模型-指数硬化模型;基于该ESH模型,博士生曲展在张振军项目研究员的指导下,建立了三类铝合金加工硬化指数与时效过程中析出相性质及几何特征之间的定量关系,提出了变形铝合金时效过程对加工硬化能力提升的析出相控制原理;为了建立金属结构材料拉伸性能与疲劳性能之间定量关系,该团队成员刘睿博士建立了金属结构材料高周疲劳强度预测模型;在疲劳裂纹扩展预测模型方面,最近李鹤飞博士在团队成员张鹏研究员的指导下,建立了以静态力学性能预测其疲劳裂纹扩展速率模型。将上述金属材料拉伸性能和疲劳性能定量预测模型联合起来,可以实现通过测试金属结构材料少数组织状态的拉伸性能快速预测和优化其疲劳性能的功能,为金属结构材料疲劳性能预测与优化软件研发奠定理论基础,也为金属结构材料及工程构件抗疲劳设计与制造提供理论支撑。

3. 西安交大、吉林大学、南京理工大学等联合团队与海外合作者《Nature》发文报道在超高强塑性纳米合金研究方面取得进展

吉林大学韩双副教授,澳大利亚悉尼大学廖晓舟教授,西安交通大学丁向东教授和马恩教授,南京理工大学沙刚教授(共同通讯作者)证明了纳米晶NiCo固溶体虽然仍然是面心立方单相,但显示出约2.3GPa的拉伸强度和约16%的拉伸断裂应变,具有可观的延展性。究其原因,通过高浓度固溶体中的成分波动,实现了这种不寻常的抗拉强度和延展性。具体来讲,本文基于自下而上的脉冲电化学沉积工艺,成分起伏使层错能和晶格应变在1到10 nm范围内的长度尺度上发生空间变化,从而明显影响位错的运动。尽管纳米晶粒内部的空间非常有限,但位错的运动变得缓慢,促进了它们的相互作用、互锁和积累。结果表明,流动应力增加,同时促进了位错储存,增加了应变硬化,从而增加了延展性。同时,沿位错线的链段脱陷需要较小的活化体积,因此应变速率敏感性增加,这也稳定了拉伸流动。相关研究成果以“Uniting tensile ductility with ultrahigh strength via composition undulation”为题发表在Nature上。

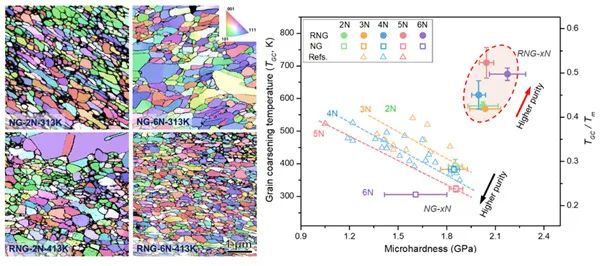

4、利用晶界弛豫效应在纯铜中突破金属纯度-稳定性倒置关系难题

据中科院官网报导,近期,中国科学院金属研究所沈阳材料科学国家研究中心纳米金属材料科学家工作室团队通过在高纯金属铜中引入晶界弛豫效应,使得高纯铜同时表现出高热稳定性和高强度,从而突破了金属纯度-稳定性倒置关系难题。该团队选择了99 wt.%-99.9999 wt.%(2N-6N)五种不同纯度的金属铜,利用表面机械碾磨制备了晶粒尺寸及梯度分布情况都接近的铜棒样品;并基于前期研究工作(纯铜中变形诱导晶界弛豫临界晶粒尺寸约为70 nm),在不同纯度铜棒样品中取平均晶粒尺寸约60 nm和100 nm的样品进行比较研究。实验发现100 nm晶粒随样品纯度增加,其热稳定性显著降低,与传统教科书上的理论一致(即杂质原子钉扎晶界,提高稳定性);而60 nm晶粒随样品纯度增加,其热稳定性反常提升。通过实验观察结合分子动力力学模拟,该研究团队发现由于晶界处杂质原子的存在,晶界在变形过程中发射孪晶或层错变得更困难,从而阻碍了晶界结构弛豫过程;同时发现杂质原子的存在使得弛豫后的晶界能量相对于高纯度样品略微增加。因此,在纯度较低的样品中,晶界弛豫变得更加困难,弛豫效应降低,导致其热稳定性低于弛豫态高纯样品。众所周知,金属材料存在本征的性能“倒置关系”困境:金属纯度越高,强度和热稳定性越低;纯金属强度越高,热稳定性越低。本工作中晶界弛豫态纳米晶铜样品纯度越高,强度和热稳定性同步提升。以上工作由中国科学院金属研究所沈阳材料科学国家研究中心纳米金属材料科学家工作室团队和兰州理工大学薛红涛团队合作完成。沈阳材料科学国家研究中心博士生傅皇留、周鑫副研究员为共同第一作者,卢柯院士、李秀艳研究员为通讯作者。相关研究成果以“Breaking the purity-stability dilemma in pure Cu with grain boundary relaxation”为题在《今日材料》(Materials Today)上发表。

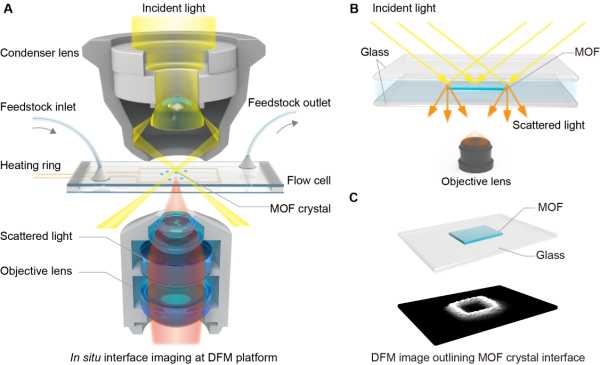

5、基于原位暗场显微镜平台、结合超分辨技术揭示了MOF单晶生长的决定因素

据中科院官网报导,周小春团队与武汉大学教授邓鹤翔团队合作,首次基于原位暗场显微镜平台、结合超分辨技术揭示了MOF单晶生长的决定因素。研究采用实验室自主搭建的暗场显微镜平台,原位观察五种典型的不同维度MOF晶体从小到大的生长过程。研究运用超分辨技术(super-resolution, super-line)追踪晶体边界延伸过程,获得显微镜视野下每颗晶体的生长曲线。研究利用自制的流动池(Flow cell)调控晶体生长条件如反应物浓度和生长温度,首次获得MOF晶体生长时金属离子与有机配体的反应级数和活化能等动力学信息。不同的MOF体系具有不同的反应级数,且与对应MOF的分子式不一致,意味着反应物在形成生长单元的过程中是多步骤的反应。科研人员基于统计获得的反应级数准确值探究晶体生长可能的机理,提出MOF-2体系中次级单元组装和碎片化的生长机制。此外,交替改变生长溶液和溶剂对所获晶体生长曲线分析发现,晶体生长存在可逆的过渡层,且过渡层的厚度仅与晶体生长尺寸有关。相关研究成果以Determining factors in the growth of MOF single crystals unveiled by in situ interface imaging为题,发表在Chem上。研究工作得到国家重点研发计划和国家自然科学基金等的支持。

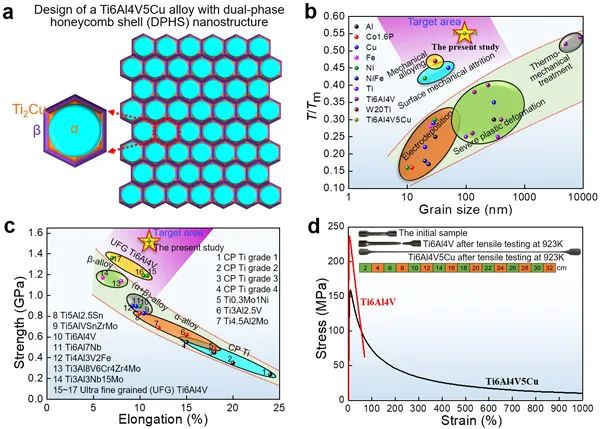

6. 利用常规热处理与热加工实现超细晶含铜钛合金大尺寸制备

据中科院官网报导,中国科学院金属研究所杨柯团队成员任玲、王海等运用“双相壳层包裹超细等轴晶”的显微组织设计思想,从热力学、动力学两方面提高超细晶钛合金组织热稳定性,并利用常规热处理与热加工的工艺组合,实现了上述显微组织的大尺寸制备,解决了超细晶钛合金制备加工难、组织稳定性差的问题,获得了性能优异和热稳定性高的超细晶含铜钛合金。在前期研究的基础上,科研人员提出“共析元素合金化→淬火→热变形”(EQD)的超细晶含铜钛合金的制备策略,实现了双相壳层包裹超细等轴晶的显微组织的设计思想。该策略通过常规的热加工设备实现了α-Ti晶粒尺寸在90-500 nm范围内的超细晶Ti6Al4V5Cu合金的大尺寸制备。同时,研究利用热变形过程中形成的β/Ti2Cu双相蜂窝壳结构包覆α晶粒,显著提高了超细等轴晶组织的热稳定性,使材料的失稳温度提高至973 K(0.55Tm)。超细晶Ti6Al4V5Cu合金的室温拉伸强度最高达到1.5 GPa,延伸率超过10%。在650℃和应变速率为0.01 s-1条件下,其拉伸延伸率超过1000%,实现了超塑性变形。此外,超细晶Ti6Al4V5Cu合金在高温拉伸的热力耦合条件下未发生晶粒的粗化长大。EQD策略实现了TiCu、TiZrCu等其他钛合金的高性能、高热稳定性超细晶组织的制备,并已拓展至包括钢铁材料在内的其他合金体系,为超细晶金属材料的制备提供了新途径,这对超细晶金属材料的设计和研究具有重要意义。4月19日,相关研究成果以Manufacture-friendly nanostructured metals stabilized by dual-phase honeycomb shell为题,在线发表在《自然-通讯》(Nature Communications)上。

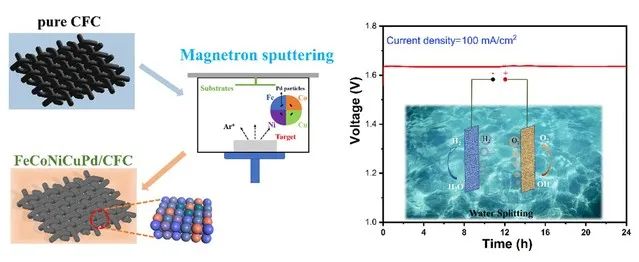

7. 方峰教授团队在高熵合金电催化分解水制氢研究取得新进展

据东南大学官网报道,材料科学与工程学院方峰教授团队在高熵合金电催化电解水制氢取得新进展,研究成果在环境领域国际顶级期刊Applied Catalysis B: Environmental (IF:19.5)在线发表。博士生王世琦为第一作者,方峰教授为论文通讯作者,这是该团队在前期研究工作(Chem. Eng. J. ,429 (2022) 132410)基础上的新进展。该研究采用磁控溅射法在碳布基底上沉积FeCoNiCuPd薄膜,制备的高熵催化剂具有优异的HER和OER催化活性,可作为稳定双功能电催化剂,在高电流条件下实现高效稳定的整体水电解。高熵合金薄膜丰富的活性位点和高熵鸡尾酒效应是增强碱性 HER 活性的主要因素,由于OER过程中催化剂表面重构,生成多组分羟基氧化物。(FeCoNi)OOH有助于降低 OER 的 RDS (O*→OOH*) 能垒,从而加速 OER 过程。该工作为开发高效稳定高熵催化剂提供了新思路,对高熵催化剂表征及其机理研究也具有借鉴意义。

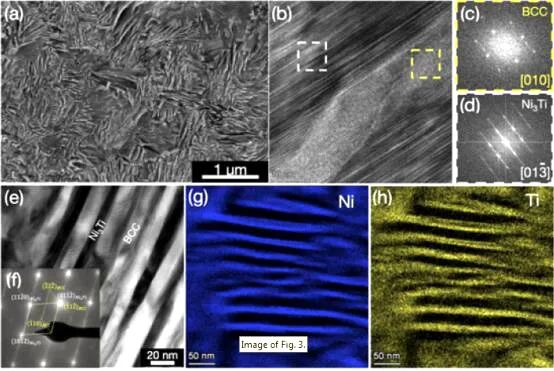

8. 孙文文等《Acta Materialia》:高熵合金中发现珠光体结构,伴随优异热稳定及耐磨性

东南大学孙文文教授团队在金属材料顶级期刊《Acta Materialia》上以“A new strong pearlitic multi-principal element alloy to withstand wear at elevated temperatures”为题发表学术论文,研究团队在FeCoNiTi基高熵合金中提出了一种通过经典共析转变(A→B+C)而形成的珠光体结构,用以提升珠光体组织在室温以及一系列高温环境下的耐磨性能以及热稳定性。研究人员发现,与钢铁材料的相变相似,高熵合金中也可以发生共析反应而产生珠光体结构,共析转变发生于500°C至650°C,共析反应为FCC→BCC+Ni3Ti,片层结构由BCC相和Ni3Ti相片层交替排列而成。由于高熵合金中的迟滞扩散效应导致高熵珠光体的片层状结构比钢中珠光体更精细,因此珠光体高熵合金的硬度更高且在500°C和550°C时具备良好的热稳定性。同时,与钢中的珠光体结构类似,多主元珠光体的片层间距也随共析转变温度的升高而增大,同时硬度随片层间距的增大而降低。该珠光体高熵合金不仅在室温下具备优异的耐磨性能(磨损率~2×10-5mm3/Nm),在550℃与600℃的环境下耐磨性能依然良好(磨损率<3×10-5mm3/Nm),低于相同温度下一系列高速钢或已开发的耐磨多主元合金。磨料磨损是该高熵合金在室温下的主要磨损机制,磨损速率与硬度呈典型的负相关关系,符合Archard定律。氧化和剥层磨损是该合金在高温下的主要磨损机制,这是因为在磨痕表面形成了致密的保护性氧化层,以及具有足够热强度和热稳定性的高加工硬化纳米再结晶层。因此,高熵合金中的珠光体结构是一种值得进一步研究和优化的具有极端环境应用前景的高性能结构,同时该研究为耐磨多主元合金的开发提供了新的思路。

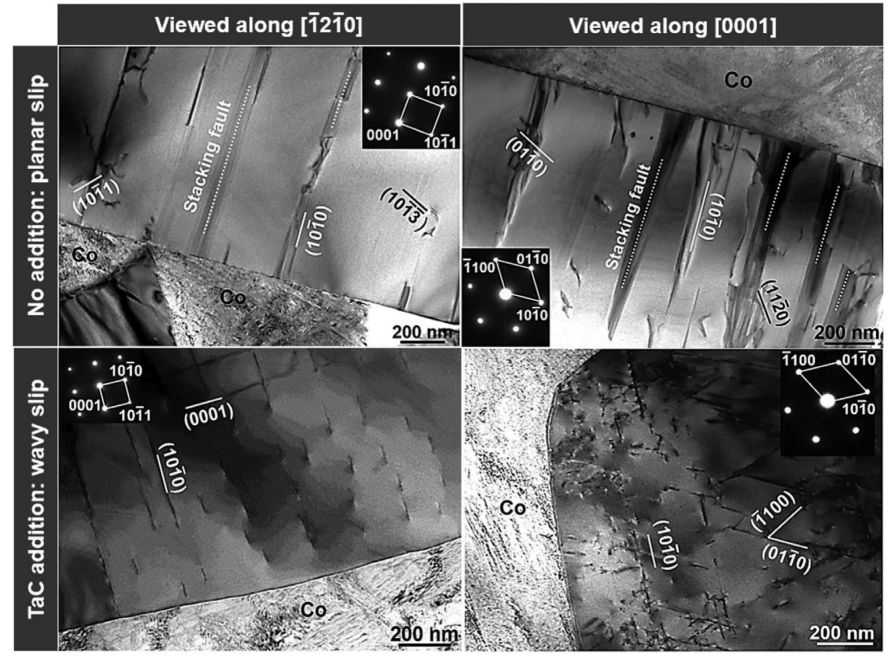

9. 超粗晶硬质合金的高温力学行为

据北京工业大学官网报导,北京工业大学等单位的研究人员发现Ta对硬质合金力学性能的贡献主要取决于TaC或Ta的存在形式和位置。为此,设计实验分析超粗晶硬质合金的晶粒形貌、应力分布和位错形态,研究了TaC对超粗晶硬质合金高温压缩行为的影响。建立了抗压强度、WC连续度和位错形态与温度和TaC加入量的关系。在一系列实验表征和应力计算的基础上,提出了Ta溶入WC强化超粗晶硬质合金的机理,相关论文以题为“High-temperature mechanical behavior of ultra-coarse cemented carbide with grain strengthening”发表在Journal of Materials Science & Technology。研究发现添加TaC的超粗硬质合金中WC晶粒在WC/Co相界的连续性较低,并具有圆弧边缘的特征形貌。在相同的超粗晶粒尺寸水平下,与未添加TaC的硬质合金相比,添加TaC的硬质合金在高温下的抗压强度明显提高。

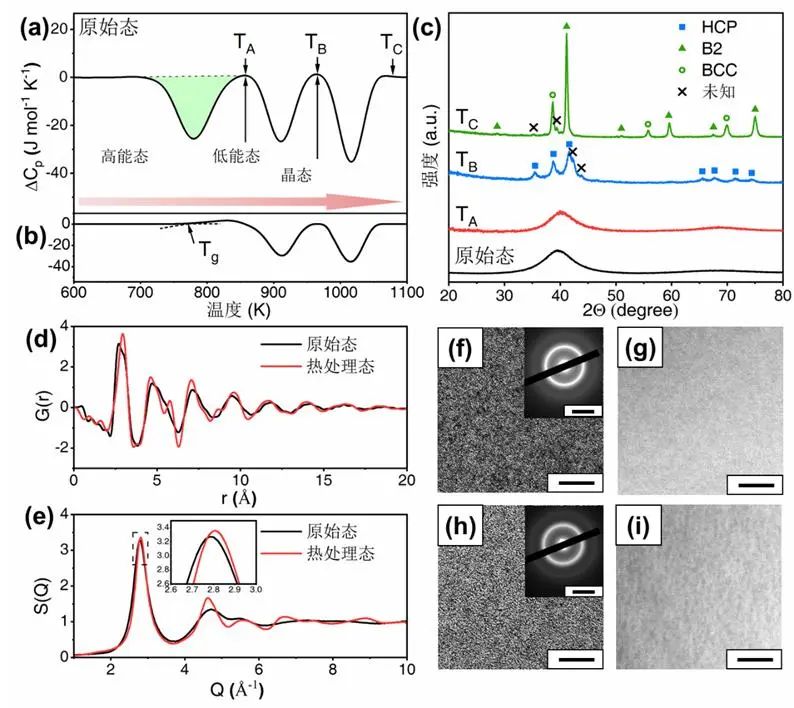

10. 高熵诱导的金属玻璃中的玻璃-玻璃转变发表在《Nature Communications》

据江苏科技大学官网报道,江苏科技大学海洋装备研究院丁红瑜博士与清华大学姚可夫教授课题组合作,在高熵金属玻璃的玻璃-玻璃转变研究方面近期取得重要进展。4月21日,研究工作以“高熵诱导的金属玻璃中的玻璃-玻璃转变”(High-entropy induced a glass-to-glass transition in a metallic glass)为题,发表在《自然·通讯》(Nature Communications)上。在本论文中,研究者们制备了一种包含五种金属元素(Nb,Ni,Zr,Ti,Co)的合金,这五种元素以等原子比形式存在,通过快速冷却的方法得到了高熵金属玻璃。研究发现,制备的NbNiZrTiCo高熵金属玻璃在加热过程中观察到了显著的玻璃-玻璃转变,且与玻璃-玻璃转变现象所对应的放热量比在之后更高温度下发生的晶化过程的放热量更大。通过同步辐射X射线衍射、透射电子显微镜、以及三维原子探针的进一步分析,排除了晶化和调幅分解的可能,并确认了玻璃-玻璃转变的发生。此外,对样品进行的原位同步辐射X射线衍射实验结果表明,玻璃-玻璃转变前后的样品仍保持非晶态结构特征,但其双体分布函数中第一峰发生非线性变化,且第二峰发生显著劈裂,表明结构发生显著变化。非晶结构的变化也引起了性能的显著变化,玻璃-玻璃转变后,硬度和杨氏模量分别增加了40%和10%左右。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414