为保证基础设施结构物在全寿命周期内的安全性、适用性和耐久性,以合理设计、标准化施工获得结构物良好初始状态的同时,营运阶段的定期健康诊断和维护也十分重要。健康诊断的全面性、准确性对维护措施的针对性、有效性和经济性至关重要。

健康诊断方式包括定期检测和监测。相对于定期检测,监测无需破坏结构物,监测点可设置在人员无法进入的区域,监测数据更为全面并可实现远程获取,对营运影响较小,可做到实时监测、诊断。健康监测在公路、桥梁领域已得到较为广泛的应用,但在港口码头领域,相关应用及研究较少。

高桩码头是港口码头中的一种,由桩基础和上部结构组成,桩可为钢管桩或混凝土桩,上部结构多采用混凝土梁板形式。下面就以珠海高栏港某集装箱码头工程为例,介绍其耐久性监测系统的设计和施工,以期为开展海洋环境中高桩码头结构的耐久性监测提供一定的工程指导。

01 海洋环境高桩码头监测指标

实施健康监测应结合结构类型及其所处环境,从结构薄弱点和可能出现的破损形式出发,优选监测方法,合理布设监测点,才能充分发挥监测效果,并提高经济性。

高桩码头上部结构耐久性受到破坏主要由钢筋锈蚀、载荷作用和桩坡体系不均匀沉降造成。其中氯离子侵入引发的钢筋锈蚀是海洋环境中高桩码头上部结构耐久性降低的最主要原因。我国于20世纪80年代前建成的海港高桩码头,仅5~10年就出现钢筋锈蚀。1987~1996年期间建成的码头,在使用13~17年后,多数构件表面出现锈蚀痕迹,部分出现了较为严重的锈蚀开裂现象。

随着建造水平的提高,码头寿命大幅提升,但耐久性问题依然较为突出。不同区域发生锈蚀的严重程度从大到小依次为:浪溅区、水位变动区、大气区、水下区。

高桩码头上部结构基本处在浪溅区和水位变动区,混凝土暴露在腐蚀发生最为严重的区域。已有调查显示,桩帽、纵横梁、面板等构件破损影响上部结构的耐久性。因而在健康监测中,应以耐久性为主要监测指标。

研究表明载荷作用影响氯离子的渗透,特定载荷条件有利于氯离子渗透,加速构件破损导致耐久性劣化。另一方面,高桩码头的结构特点决定了其对船舶、风浪、堆载等各种载荷作用的敏感度。因此,在实施耐久性监测的同时也应实施载荷监测。

02 耐久性监测技术

目前,混凝土耐久性监测主要采用半电池电位技术、宏电池电流技术、线性极化电阻技术等电化学方法。另外还有多功能耐久性监测技术,如中交四航工程研究院自主研发的基于多功能耐久性监测技术的传感器,可实现氯离子浓度、pH的测量;钢筋电极、辅助电极和参比电极组成的三电极体系可实现钢筋电位、线性极化电阻的测量。

不同监测技术各具特点,半电池电位技术监测钢筋锈蚀只可定性判定钢筋锈蚀状态,无法定量测量腐蚀速率,也无法对钢筋锈蚀进行预测。采用半电池电位技术监测混凝土内部氯离子浓度,可通过监测值的实时变化,推算钢筋表面氯离子浓度达到临界值的时间,但影响测量结果的因素较多,分析评价时需要综合判断。基于宏电池电流技术的阳极梯系统目前应用较广泛,可以预测钢筋锈蚀的起始时间,但无法监测导致钢筋锈蚀的氯离子浓度。线性极化电阻技术主要用于计算锈蚀开始后钢筋的腐蚀速率,也可通过极化电阻大小定性判断钢筋是否发生锈蚀。目前除半电池电位技术监测钢筋锈蚀有相应标准之外,其他技术均未有相应的评价标准。

03 码头监测系统的设计

珠海高栏港某码头工程包括一个100000t的泊位和三个50000t的泊位,码头岸线长1700m、宽42m,码头为高桩梁板式结构,基础为钢管桩,上部结构包括现浇桩帽、现浇横梁、预制/现浇纵梁、预制/现浇面板。

工程设计水位为:极端高水位3.90m;设计高水位2.76m;设计低水位0.33m;极端低水位-0.39m。根据JTS 153-2015《水运工程结构耐久性设计标准》,计算该工程的环境划分区域为:>4.26m为大气区,4.26~1.76m为浪溅区,1.76~-0.67m为水位变动区,<-0.67m为水下区。该工程码头顶面高程4.95m,桩帽底高程1.0m,可见,上部结构基本都处在发生腐蚀最为严重的浪溅区和水位变动区。

总体设计原则

根据高桩码头的特点及工程环境特征,监测系统的设计原则如下:

1 监测点选取腐蚀最为严重的位置。高桩码头上部结构多处在腐蚀恶劣的浪溅区,在干湿循环作用下,该区域氯离子渗透最快,氧气、水分充足,腐蚀最为严重。

2 考虑传感器的使用寿命,同时为了便于作平行对比分析,使监测结果更可信,监测点平均分布于码头三个不同的断面中。

3 不同种类构件由于自身结构不同,受力状态不一样,耐久性劣化过程也有所区别,对于同一类构件,预制与现浇的混凝土质量不一致,因此选择的监测点需要涵盖不同种类混凝土构件,并能反映不同的施工工艺。

4 高桩码头海侧受到较多的海浪冲击、船体碰撞等动载荷,故监测点主要位于码头海侧。由于拉应力对混凝土耐久性有不利影响,构件中的监测点应设置在受拉应力最大的区域。

5 为降低测量结果的干扰,减小电缆长度,每个监测断面均设置数据采集点。

监测点设置

3个监测断面设置在码头146排架(19结构段)、178排架(23结构段)以及199排架(25结构段)。每个断面布置5个监测点,分别位于桩帽、现浇横梁、纵梁、预制面板和现浇面板上。现浇横梁、预制纵梁的监测点位于梁跨中底部,预制面板的监测点位于底部中心位置。

监测传感器选择

高桩码头破损主要由混凝土结构耐久性劣化造成,因此监测系统主要以耐久性监测为主。该工程选用了基于不同技术的参比电极、阳极梯和多功能耐久性监测传感器,通过综合分析不同监测传感器得到的结果,获得更为准确的耐久性监测结果。基于宏电池电流技术的阳极梯传感器可实现对腐蚀锋线位置的确定和跟踪,推算其到达钢筋表面的时间。多功能耐久性监测传感器可通过监测特定深度的氯离子浓度随时间的变化,对结构物寿命进行推算。两种监测传感器同时埋在同一监测点,可实现两种监测方法的对比分析。预埋参比电极,一方面对阳极的锈蚀情况作进一步核实,同时可对多功能监测传感器自带参比电极进行校核。

由于构件耐久性受载荷作用的影响,因此在监测点预埋应变计,监测构件的受力情况,为后续荷载作用下的耐久性演化规律的研究提供必要条件,考虑到长久性与经济性,选用钢弦式应变计。

数据采集及传输系统

图1 远程无线数据采集与传输示意图

如图1所示,数据采集与传输系统由采集模块和传输模块两部分组成。前者实现数据自动获取及模数转换,后者通过4G无线网络实现数据远程传输。

每个采集模块与一个传感器连接。多功能耐久性监测传感器的采集模块可进行腐蚀电位、氯离子电位、pH等参数的测量,同时可对传感器中钢筋电极、不锈钢辅助电极、参比电极组成的三电极体系施加电位扰动,记录不同电位扰动下的电流。阳极梯的采集模块可实现对各阳极与阴极间的电压和短接电流、混凝土电阻、温度等参数的测量。采集模块将获得的数据进行数模转换,并通过RS485接口和Modbus通信协议与传输模块连接。

传输模块可同时与多个采集模块连接,识别采集模块的类型,定时向各采集模块发送采集指令及数据回传指令,获取的监测数据经过协议封装后发送到4G无线网络,通过无线网络将数据传送至部署在云服务器上的数据中心系统,实现传感器数据和数据中心系统的无线连接。连上互联网的客户端电脑可以通过Web网络对数据进行访问,获取结构物耐久性数据。

04 码头监测系统的搭建

阳极梯传感器安装

用扎带将阳极梯传感器固定在钢筋笼外侧、混凝土保护层中,固定后调整其倾斜角度,并测量各阳极与模板的距离。阴极必须与钢筋绝缘,安装接触点间采用橡胶垫隔离,连接钢筋通过焊接固定在钢筋笼上,保证其与钢筋的电连接。传感器先于模板安装的情况下,应在传感器周围放置垫块,并在模板安装后和混凝土浇筑前测量传感器监测面与模板的距离,如图2所示。

图2 现浇面层阳极梯传感器安装图

多功能耐久性监测传感器安装

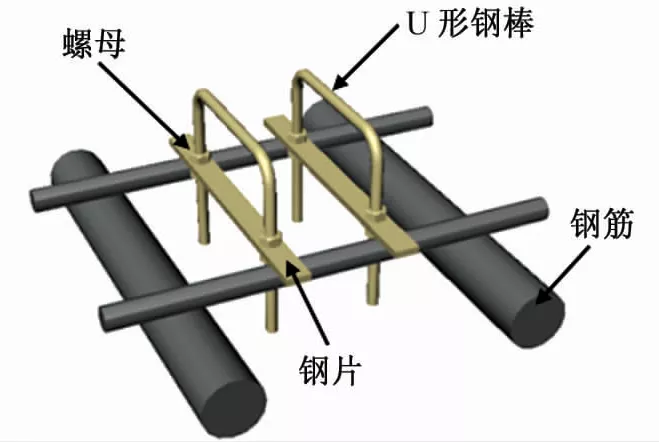

多功能耐久性监测传感器的安装固定借助特制不锈钢支架,支架由两组U形钢棒和钢片组成,如图3所示,U形钢棒中间部分用于支撑传感器,两腿带螺纹,穿过钢片的两个预留孔。

图3 用于安装多功能耐久性监测传感器的不锈钢支架

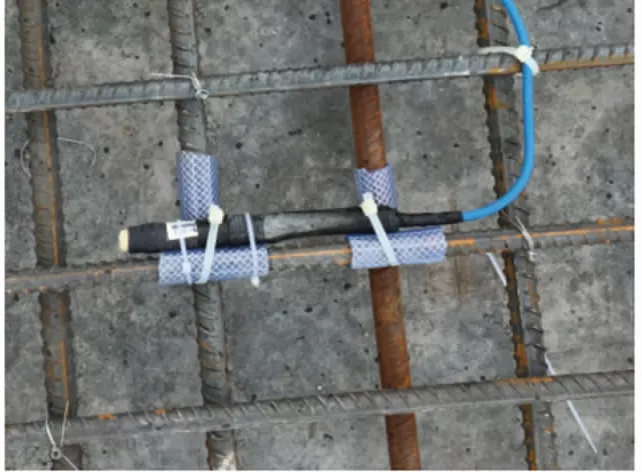

如图4所示,传感器先安装在支架上,再整体固定在钢筋上。调节U形钢棒与钢片的相对位置,确定传感器监测面的埋深,最后用螺母固定U形钢棒与钢片。传感器先于模板安装的情况下,应在传感器周围放置垫块,并在模板安装后混凝土浇筑前测量传感器监测面与模板的距离。

图4 多功能耐久性监测传感器安装图

参比电极及应变计的安装

如图5所示,参比电极和应变计采用扎带固定在钢筋笼上。参比电极在浇筑混凝土前应去掉盖帽,同一监测点安装两个应变计,沿主筋和箍筋两个垂直方向。

(a)参比电极

(b)应变计

图5 参比电极及应变计的安装

电缆铺设

在安装前,对所有电缆进行穿软管处理,保护电缆在施工期间不受损坏。电缆始终沿钢筋铺设。每隔50cm用扎带将电缆固定在钢筋上。同一监测断面内所有电缆铺设在混凝土内部,统一引到码头海侧,并从码头面引出,引出处用PVC管保护,并在引出处上方安装采集电箱。

采集电箱安装

工程监测数据采集点兼具远程采集及现场采集的功能。现场采集点安装电箱,电箱采用不锈钢制作,外加涂层保护,用膨胀螺栓安装于码头面轨道梁外侧。同一断面所有监测传感器的电缆统一汇集到码头面海侧,并在电缆引出处安装电箱。汇总的电缆从底部进入电箱内部。

图6 电箱内门中测试终端的布置

如图6所示,电箱设置内门,同一监测断面中有5个阳极梯传感器、5个多功能耐久性监测传感器以及5个参比电极的测量终端,应变数采仪安装在内门,便于现场采集。同时电箱内预留无线采集单元安装的位置,实现远程数据采集。

结论

1 耐久性监测系统搭建遵从以下原则:监测点选取在腐蚀最为严重的位置,平均分布于码头三个不同的断面中;监测点涵盖不同的构件和施工工艺,在同一构件受拉应力影响最大的区域设置监测点。数据采集点设置在码头顶面,每个断面设置一个数据采集点。

2 每个监测点预埋阳极梯传感器、参比电极和多功能耐久性监测传感器,可对宏电池电流、半电池电位、氯离子电位、pH、钢筋锈蚀速率进行监测,实现多种监测结果的原位对比。

3 数据采集采用现场采集与无线采集并行的方式,在现场设置采集电箱,满足现场采集数据的需要。同时,电箱中安放监测采集仪可实现各种监测数据的远程、无人、自动化采集。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414