摘 要:

北极地区能源和贸易航线潜力受到越来越越多关注,促进了大型高技术极地运输破冰船舶的需求与发展,对满足极地服役条件的极地船舶用低温钢提出了更高的要求,具有优异低温韧性和易焊接性的更高强度级别极地船舶用低温钢是发展趋势。然而目前缺乏专门的极地船舶材料国际规范,极地船舶建造只能采用现有规范中的钢级。实船调查显示目前低温断裂评价准则与极地服役条件存在着明显的差距。我国完全具备自主开发极地船舶用低温钢的装备条件与技术研发能力,但与俄罗斯、日本、韩国、芬兰等极地船舶用低温钢领先水平相比有着明显的差距。建议采用低碳当量成分设计的新TMCP工艺技术路线,应用纳米相强韧化理论和适合大线能量的冶金技术研究成果,重视配套焊材与工艺开发,建立极地服役环境下的低温钢安全断裂评价准则。

1引言

随着常规可开采油气能源逐渐枯竭,北极地区丰富的能源储量受到越来越多关注。2008年美国地质勘探局完成的调查显示北极圈内石油、天然气和液化天然气储量分别达到900亿桶、47万亿立方米和440亿桶,约占全世界未探明能源总量的22%[1,2]。同时,全球温室效应使北极升温加剧,海冰覆盖面积持续快速减少[3],越来越有利于资源开发与船舶航行。近年来俄罗斯和北欧国家明显加快了北极的油气勘探与开发。2014年,俄罗斯国家石油公司在北极卡拉海域发现了储量高于墨西哥湾油田的超大型油气田就是一个明显的标志[4]。另外,近几年通过北极航行的船舶和货运量大幅增加,预计未来还将呈快速增长趋势。据统计, 2013年有71条船和136万吨货物通过北极航线;预计到2020年,北极航线船舶货运量将增至6500万吨, 到2030年将达到1.2亿吨[5]。DNV船级社预计2030年将有140万标准集装箱约480条集装箱船通过北极航线运输,到2050年将增加到250万标准集装箱约850条集装箱船[6]。

北极能源与航线开发对保障我国能源多元化供应安全和海上贸易安全具有重要的现实意义。2014年我国进口原油达3.08亿吨,对外依存度接近60%[7]。预计到2020年我国石油进口量将达到4亿多吨,到2040年中国能源消耗将是美国的2倍和印度的4倍[8]。目前我国石油进口主要来源为中东国家,传统能源运输航线安全面临着地缘政治和海盗等威胁,北极能源开发将有利于保障能源供应的多元化。此外,目前我国到欧洲和北美东部的传统海运航线必须绕道巴拿马和苏伊士运河,如果开通北极航线,上海以北港口到欧洲西部、 北海、波罗的海等港口航程将缩短25%~55%[9],具有明显的成本优势。据估算利用北极航线我国航运成本将降低15%~37%,到2020年可节省航运成本553亿~1274亿美元[9]。北极航线开通将为中欧贸易提供一条快捷的新路线,对保障我国海上贸易安全具有重要意义。近年来,我国加快了参与北极活动的步伐,并取得了重要进展。2013年,中国成为北极理事会正式观察员国;同年3月,中石油与俄罗斯石油签署了在巴伦支海和伯朝拉海3个油田的勘探作业协定;2013年8月,中远集团所属货轮“永盛”号实现了中国商船首次通过北极航线从大连港到荷兰鹿特丹港,较传统航线缩短了9天时间[10];2014年5月,中俄签署的《中俄联合声明》明确提出改善中方货物经北极航道过境运输条件;2014年7月,中国与冰岛签订的自由贸易协定正式生效,中海油获得冰岛海域油气勘探许可证;2014年9月,我国首次正式出版《北极航行指南》。

然而,我国参与北极活动还面临着许多挑战。一方面,极端恶劣条件对极地船舶提出了苛刻的技术要求, 国际海事组织(IMO)和国际船级社协会(IACS)发布了相关准则和要求作为极地水域航行船舶必须遵守的国际公约[11,12],而我国仅有科考破冰船“雪龙”号满足要求,远不能适应极地活动任务。另一方面,我国缺乏极地船舶设计和制造经验,新一代科考破冰船项目还只能采用国外设计方案[13],在多功能高技术极地船舶领域几乎是空白,使我国参与北极能源开发和通过北极发展贸易受到严重制约。

极地船舶建造离不开适应极地恶劣服役环境的低温用钢等关键材料,高强度、高低温韧性及易焊接的高性能钢材是极地船舶安全航行的基本保障。然而,我国尚未开展极地船舶用钢及其应用评价等关键技术研究, 自主发展极地船舶面临着关键结构材料缺乏的制约。本文从极地船舶国际规范及极地船舶发展需求出发,介绍国内外极地船舶用低温钢发展现状,提出了我国开发极地船舶用低温钢的技术发展建议。

2极地船舶规范发展

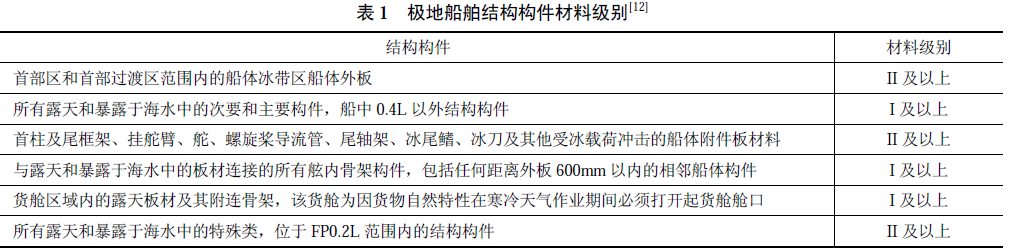

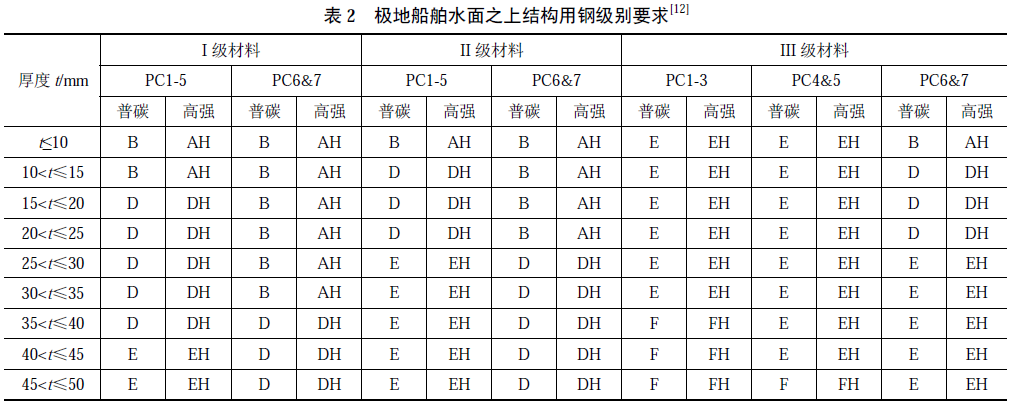

极地船舶长期面临超低温的恶劣服役环境,加上极地生态环境脆弱,因此其结构安全性能要求非常严格, 船舶设计、材料、建造和配套技术都有特殊的要求。IMO海上安全委员会2014年通过了《国际极地船舶水域作业规则》[14],而IACS也于2006年发布的《极地船级统一要求》(IACS UR)[12]。IMO还分别于2002年和2009年发布了《在北极冰覆盖水域内船舶航行指南》和《在极地水域内船舶航行指南》[15]。IMO规则和IACS指南构成了极地船舶设计、建造及航行作业的主要国际性公约,其中IMO规则明确提出了极地船舶必须采用适应极地环境的结构材料及建造工艺,以防止发生因脆性断裂而导致的船体结构失效事故[16], 而IACS UR对极地船舶分为PC1~PC7七级附加标志,对应船舶在极地适航区的不同冰况要求,其中PC1船级为最严重冰况航行,适合全年在北极所有海域航行[12]。IACS UR规定了各级冰区船舶结构用材料分为I、 II和III三类,如表1和表2所示[12],最高级别是50 mm的FH高强钢,即要求-60℃的冲击韧性。各国船级社在IACS UR基础上编制了各自的极地船舶规范[17],规定了各级极地船舶的强度设计要求以及所用材料级别,技术要求与IACS UR基本一致,比如ABS规范最低-40℃服役环境设计要求用钢满足最低-60℃的冲击试验和断裂性能要求,还允许使用经过认证的屈服强度410~690 MPa级别超高强钢,根据服役条件从-30℃ 到最低-60℃的冲击功要达到34 J以上[18,19]。列出了DNV和BV两个船级社规范中的钢级及要求。中国船级社CCS在2009版《钢质海船入级规范》也首次把极地航行船舶规定编入规范中[20]。

目前极地船舶规范以船级社规范钢级要求为依据进行选材,尚无专门的极地船舶材料规范。而现有船级社规范钢级以冲击试验温度进行定义,最高级别为-60℃冲击温度的F级,这能否应用于评价极地船舶所承受冰层的动态、连续冲击载荷及温差变化大的苛刻条件尚未可知。根据英国LR船级社对近700条极地船舶长达40年的跟踪调查,57%极地船舶在平均13年船龄后船体钢结构出现裂纹或断裂现象[21]。这表明现有现有规范中对断裂安全性的评价准则不能反映极地船舶服役环境,未来极地船舶规范发展应考虑以下工况条件对材料的影响:

(1)极地最低-70℃的服役环境温度已经低于目前最高级别钢材的-60℃低温韧性的评价温度;

(2)冬夏及水面水下巨大温差引起的结构材料体积变化可能产生巨大的结构应力而造成船体钢结构断裂;

(3)冰层连续冲击致使船体产生低温疲劳和低温塑性变形;

(4)远离补给基地的长距离航行使用更高强度钢减重带来的止裂性能下降。

3极地船舶用钢发展现状

3.1极地船舶发展现状

近年来,极地船舶逐渐从低等级冰区加强型朝具有自破冰性能的高等级加强型方向发展,具有破冰能力的极地油船、极地LNG船、极地集装箱船等新型商业破冰船需求得到快速增长[22],这主要得益于自2006年以来俄罗斯加快了北极地区的油气开采活动。目前世界各船厂已经接到超过200条极地破冰油船订单,而预计未来20年俄罗斯北极油气开发需要就极地船舶1000多艘。芬兰、韩国和日本等造船强国瞄准极地船舶需求,加快了以破冰油船、LNG船等多功能极地船舶研发,以保持在日益增长的极地高端船型市场领先地位,其中韩国在该领域的快速技术进步值得关注,韩国造船企业获得了大部分极地船舶订单。2011年,韩国现代重工宣布建成世界最大商用散货破冰船;2005年,三星重工开始投巨资用于新型破冰油船建造,从2007年交付第一艘7万吨级破冰油轮“VASILY DINKOV”号到2014年获得三艘价值共4.4亿美元破冰油轮新订单,三星重工已经承接了总共59亿美元的破冰油轮订单[23],在该高技术船型市场一枝独秀。韩国政府还承诺在2013年到2020年投入32亿美元用于研发海工及北极航行技术,以保持世界领先的船舶装备出口国地位。

而我国缺乏极地船舶设计和制造经验,与芬兰、日本、韩国、美国和俄罗斯等极地船舶建造强国相比有很大差距,尽管一些造船企业承接了少量具有低级别冰区符号的船舶订单,但极地原油运输破冰船和极地LNG运输破冰船等高技术极地船舶几乎是空白。为此,工信部在《高技术船舶科研项目指南(2014)》中明确设立了“极地船舶与设备开发”专项,将重点开展高技术极地船舶关键技术的研究。

3.2国外极地船舶用钢发展现状

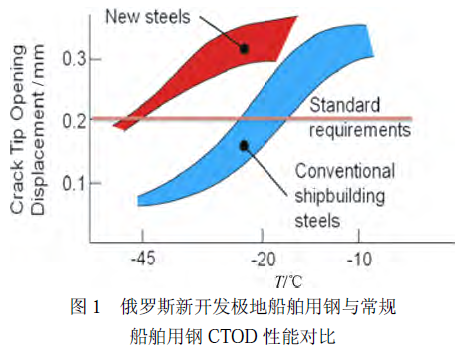

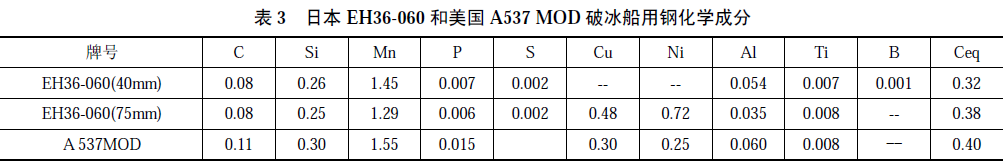

极地破冰船特别是重型破冰船结构通常采用特殊钢,与冰层接触线以下部位船体用钢要求最高,此部分船体必须承受冰层的反复撞击,必须具备足够的低温韧性、强度、可焊接性、疲劳强度等综合性能。但是除了少数环北极国家关注并积累了少量极地低温钢的实际应用经验外,大部分国家及相关国际组织特别是以船级社为主的船舶认证机构都普遍缺少极地船舶材料的研究和数据。俄罗斯由于北极开发最活跃,积累了长期和大量的极地船舶用钢工程应用经验。俄罗斯Prometey研究院还开发了屈服强度315~690 MPa级的极地船舶“纳米结构钢”系列产品,具有优异的低温韧性(图1)[24,25],在北极钻井平台和运输油轮上获得了应有[32]。美国重型破冰船壳体结构用钢主要用海军用钢HY-80、CG-ASTM 537M、EH36-060(Mod)等特殊钢种。美国海军用调质型高强钢HY-80和HY-100可满足破冰船的要求,但合金含量太高,可焊性差,导致成本太高而只用于海军破冰船。得益于20世纪80年代日本TMCP快速发展的技术优势[26],新日铁等企业在EH36船舶用钢基础上开发了最厚75 mm的极地船舶和海工用钢EH36-060(或EH36(Mod))[27],采用如表3所示的低碳Mn-Cu-Ni合金体系,屈服强度达到430 MPa以上、-60℃夏比冲击功达300J以上、50%FATT温度在-100℃左右,而碳当量只有0.38,并可实现大线能量焊接。在完成母材和SAW及GMAW焊接部位、HAZ的COD裂纹尖端张开位移试验等一系列应用性能评价后,EH36-060被大量用于包括美国破冰船、极地油船和极地海洋平台的建造,其中极地油船钢板使用厚度最厚达到70.5 mm[28~30]。随着韩国造船企业在极地船舶上的领先,韩国钢铁企业加大了极地用钢的研发,浦项制铁和现代制铁分别开发了耐极地低温钢FH32、FH36以及极地LNG船用EH500和FH500钢,并应用在科考破冰船“Araon”号及俄罗斯Yamal项目极地油轮和极地LNG船上。另外,冰层对破冰船的反复冲击和摩擦会严重破坏外壳表面涂层而加速腐蚀损坏,还有些破冰船船艏和两侧壳体等承受冰层冲击部位采用了不锈钢复合板来建造[31],如芬兰Fennica、Botnica和Nordica破冰船采用了爆炸复合焊的不锈钢复合板,日本Shirase破冰船则采用轧制不锈钢复合板。随着极地船舶的大型化发展趋势,船体减重的需求越发迫切,采用的钢级强度也越来越高,如芬兰Arctech公司建造的多功能破冰船已经使用了1070 t EH500钢板代替EH36级钢,达到了目前民用船舶用钢应用的最高级别,其船体减重可达30%左右,而若采用690 MPa级则更可进一步减重约50%。因此,开发与应用更高强度级别极地船舶用低温钢是未来发展趋势。

随着北极资源开发的竞争日趋激烈,发达国家纷纷加强了极地船舶用钢的研发,目的是为资源开采和运输提供更安全且低成本的极地低温材料。芬兰与俄罗斯合作开展北极材料技术开发项目获得了欧盟资助,由芬兰的Lappeenaranta工业大学与俄罗斯的Prometey研究院共同承担[32]。挪威的北极材料项目则是一个包括日本的新日铁、JFE和DNV船级社等多家企业和海事组织参与的国际研究项目,正致力于开发新一代更高强度级别极地船舶用钢[33]。

3.3我国极地船舶用钢现状

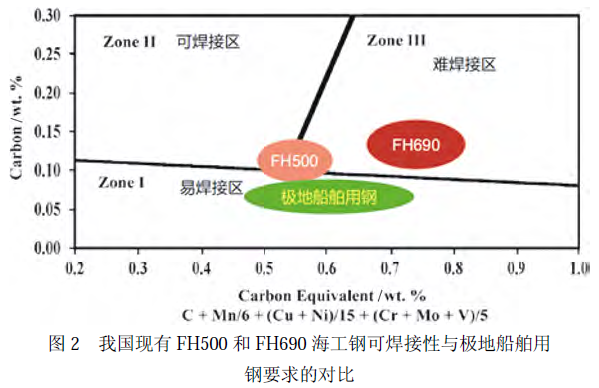

我国钢铁装备技术整体上已达到国际一流水平,国产船舶及海工钢产品可以满足绝大部分造船和海工建造需求,并具备了优异低温韧性超高强E级和F级海工钢的生产能力,有力地支撑了我国造船与海工行业的快速发展。但是我国高级别超高强海工钢主要采用淬火+回火生产工艺,以中碳成分为主,钢板焊接性能较差,焊接性能处于如图2所示难焊接区,满足不了极地船舶建造焊接和超低温焊接维修的要求。因此,开发高强韧且易焊接的极地船舶用低温钢必须基于低碳当量设计的新型TMCP工艺技术,这方面已有少数具有较强市场敏锐度的钢铁企业进行了相关产品技术开发,如鞍钢研制的TMCP供货状态EH36级船舶用钢已应用于我国自主建造的小型破冰船,舞阳钢铁公司研制的大线能量焊接NVE36钢板为广船国际承建的极地重载甲板运输船提供了所需钢板。然而我国尚缺乏专门的极地船舶用低温钢研究,尤其是配套焊接材料、 焊接工艺以及超低温断裂行为评价等研究更几乎是空白,与日、韩、俄等国家存在明显的差距。

图2我国现有FH500和FH690海工钢可焊接性与极地船舶用钢要求的对比,另外,我国国家标准GB712—2011《船舶及海洋工程用结构钢 》 虽然包括FH355~690级别产品,但只要求检测基本力学性能[34],尚不能作为极地船舶用钢的标准。中国船级社《材料与焊接规范》要求F级船舶用钢满足-60℃低温韧性[35],但对应的最低服役温度为-40℃,这满足不了北极冬季气温常常低于-50℃服役条件下的极地航行船舶使用要求。

我国极地船舶用低温钢及其应用性能研究、工程经验及相关标准规范与国外先进水平差距巨大,制约着我国造船企业参与国际高技术极地船舶的市场竞争力。

4我国发展极地船舶用低温钢建议

我国已经把极地船舶列入国家高技术船舶发展专项,却没有专门极地船舶用低温钢及应用评价技术研究,使我国自主发展极地船舶和参与国际极地船舶市场竞争面临着关键材料空白的瓶颈制约。而我国钢铁工艺装备技术水平已达到国际一流水平,积累了大量的船舶与海工钢等先进钢产品开发与工程应用经验,取得了一批国际领先的重大技术创新,完全具备极地船舶用低温钢的装备基础与技术研发能力。为此,提出我国开展极地船舶用低温钢相关技术研究建议:

(1)应用纳米相析出强韧化机理研究、以超快冷为核心的新一代TMCP技术和氧化物冶金技术等先进钢理论与工艺技术研究成果,采用适合大线能量焊接的低碳当量成分体系和冶金工艺,获得能有效抑制超低温脆性裂纹的超细复相显微组织以及提高耐腐蚀性的高质量表面氧化铁皮,满足极地船舶用低温钢的建造与服役要求。

(2)加强极地船舶用低温钢的配套焊接材料、焊接工艺等应用技术研究。

(3)应用动态冲击为核心的冲击疲劳及应力波加载等低温断裂韧性评价技术模拟极地超低温工况环境,开展超低温动态断裂力学研究,分析材料、温度、加载速率和钢板厚度对断裂特征的影响,提出极地环境下防止动态载荷断裂的设计新准则。

参考文献(略)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414