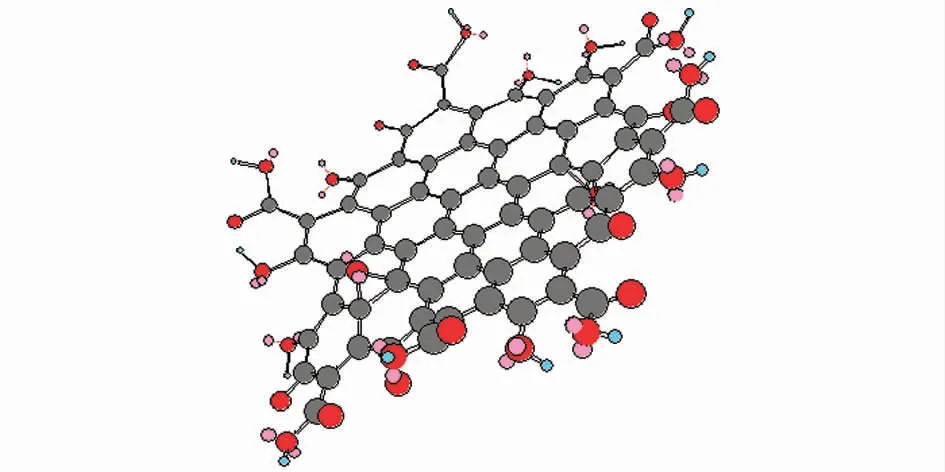

氧化石墨烯(GO)作为石墨烯的衍生物,既具有和石墨烯相似的单分子层二维网络结构,又具有羧基、羟基、环氧基等含氧官能团,这种结构使GO在拥有石墨烯优异屏蔽性能、高长径比、超高强度、超高导热性能、高表面活性等优点的同时,还拥有优异的物理、化学、光学、电学性质,使其具有广泛的应用前景。另外,GO中含有大量含氧活性基团,这些基团一方面提高了其在极性溶剂中的溶解性,另一方面也有利于对石墨烯进行共价键功能化,使其成为进一步功能化的最佳原料和制备超高导热防腐蚀涂层最理想的原料。

(a) 二维结构图

(b) 三维结构图

图1 氧化石墨烯二维和三维结构图

然而,氧化石墨烯和功能化氧化石墨烯的这些优异性能取决于其分子结构中含氧官能团数量和分布的合理性,这些需要通过科学合理高效的制备方法来实现。下面,我们来了解一下氧化石墨烯制备方法的研究现状及其在石油化工重防腐蚀导热涂层领域的应用,以期为高性能GO的制备,及其在工业防腐蚀导热涂层中的应用提供借鉴。

1氧化石墨烯的制备方法

传统、经典的氧化石墨烯制备方法有Brodie、Staudenmaier、Hummers三种,都是将石墨或石墨烯作为制备原料与不同的强氧化剂进行氧化反应,然后剥离得到氧化石墨烯。

Brodie法是采用发烟HNO3体系,以KClO3为氧化剂;Staudenmaier法是采用浓H2SO4和发烟HNO3混合酸体系,以KClO3为氧化剂。虽然这两种方法的氧化程度高,但前者的第一步氧化无法在同一容器中一步完成,需要分批氧化、纯化;后者为了保持氧化剂浓度,需要在浓硝酸和浓硫酸混合物中加入大量KClO3,这会产生大量ClO2、NO2、N2O4等有害气体。

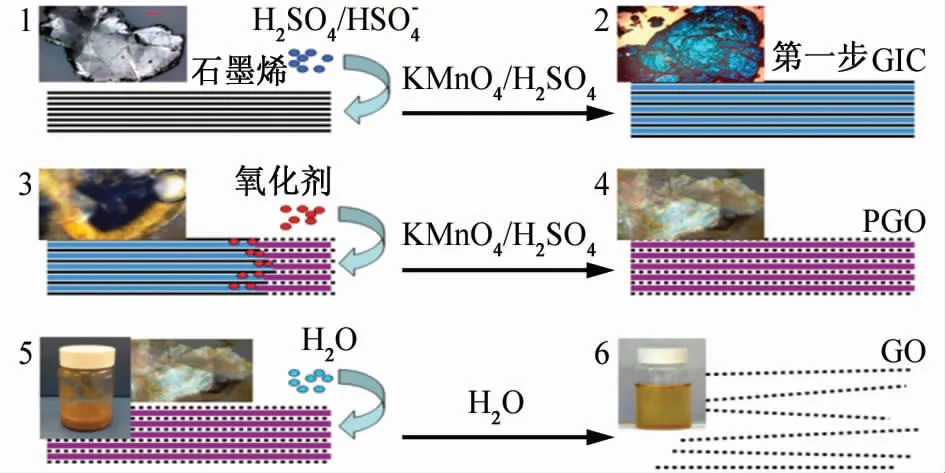

Hummers法是以石墨为原料,浓硫酸、高锰酸钾、硝酸钠为氧化剂,经过低温氧化,中温氧化插层,高温剥离、过滤洗涤,分散干燥等过程,得到单层或多层氧化石墨烯。

图2 Hummers法制备氧化石墨烯

与前两种制备方法相比,Hummers法反应时间短,效率高,并且安全性高,易工业化,所以常用该方法制备氧化石墨烯,但是Hummers法适合采用小粒径的石墨粉原料,若采用大粒径石墨粉则产率较低,一般在11%以下。因此,在原有氧化石墨烯制备方法上,研究人员通过改变氧化剂、添加新的工艺来缩短反应时间、提高反应收率、调控产物功能基团。

目前,在Hummers法基础上的改进方法有预氧化处理法、改变氧化插层剂、电化学辅助、超声辅助法和微波辅助法等。预氧化的目的是提高石墨的氧化程度和层间距,但预氧化过程较为繁琐,会增加反应时间和产品成本。

国内外研究人员基于不同的应用目的,通过不同方法制备了不同层数、尺寸、官能基团数量、几何形状的氧化石墨烯,使得石墨烯的制备技术取得了长足发展。

应用于金属导热防腐蚀领域的氧化石墨烯材料需要具有官能团分布可控、氧化彻底、收率高、成本低等特点,在上述诸多新方法中,在Hummers法的基础上辅助以微波、超声等手段,或者改变氧化剂的方法将成为达到上述目的的热点方法。

2 氧化石墨烯在防腐蚀导热涂层中的应用现状

随着环保节能要求的提高,换热设备在能源化工行业中的应用也更为广泛。但这些换热设备的运行介质多是易燃易爆、高温、高流速、强腐蚀性的,容易导致换热器产生腐蚀穿孔泄漏,会给生产安全和环境安全带来很大的威胁。氧化石墨烯作为石墨烯的衍生物,不但拥有石墨烯的优异性能,还具有羧基、羟基、环氧基等可制备衍生物的官能团,是制备超高导热防腐蚀涂层最理想的原料。由于石墨烯重防腐蚀涂料具有质量轻、寿命长、导电性及导热性佳等优点,能够服役于化工重污染气体、复杂海洋环境等苛刻条件,是世界各国竞相研发的重点。

目前氧化石墨烯在防腐蚀涂层领域的应用主要有两种,一是将氧化石墨烯的含氧基团进行功能化后和有机树脂混合形成复合涂层;二是利用浸渍法、电沉积法或化学镀将氧化石墨烯或者其复合物制成多层纳米膜附着在金属表面,起到防腐蚀作用。

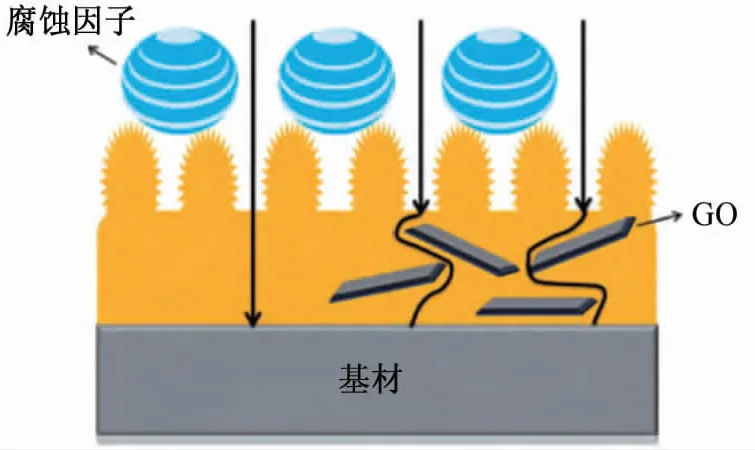

从作用机理来说,第一种是增加氧化石墨烯的溶解性,将其作为填料添加到原有防腐蚀涂层中,通过“迷宫式”的物理屏障作用在介质和基底之间架起隔离层,以延缓金属腐蚀,这种方法简单易行,文献报导较多。但功能化的GO作为填料加入到原有涂层中只是增加腐蚀介质到达金属本体的路程,其功能和玻璃纤维相似,对涂层导热性能和防腐蚀性能的提升作用有限。以目前氧化石墨烯的价格来核算,这种方法无法真正体现石墨烯的优异性能,反而大幅增加了防腐蚀涂层的生产成本。此外这种方法制得涂层,氧化石墨烯受到其他成膜物质和填料的包裹,且石墨烯本身的超低表面张力使其难以与其他颜料、填料和树脂相容,石墨烯失去特有的优势功能,失去在防腐蚀涂层领域工业化应用的意义。甚至添加功能化氧化石墨烯的涂层的防腐蚀能力还不如原始涂层。

图3 腐蚀因子(O2、H2O)通过涂层的示意图

第二种方法的作用机理是氧化石墨烯表面上的含氧基团为化学反应提供位点。

有研究人员在304不锈钢表面通过电沉积方法在不同电压下制备了氧化石墨烯膜层,结果表明4V沉积电压条件下,沉积的氧化石墨烯膜层具有最好的耐蚀性。其电沉积机理是氧化石墨烯片层表面存在大量的羟基和环氧基团,边缘位置存在大量的羧基和羰基。在氧化石墨烯溶液中,由于羧基的去质子化使氧化石墨烯片层带负电,因此在电沉积过程中会向阳极移动,当含有一个单电子的羧基与阳极接触时,电子会脱离氧化石墨烯片层,使羧基发生氧化反应,所有含未成对电子的基团会通过科尔贝-施密特反应生成二氧化碳,未成对电子会与另外未成对电子形成共价键,两个相邻片层即可通过共价键结合在一起,在金属基体表面形成致密的氧化石墨烯膜层。

还有研究人员采用脉冲电沉积技术制备硅烷/氧化石墨烯复合涂层,并对其电化学性能进行了研究,结果显示制得的复合涂层对AA2040基材有一定的防腐蚀性能,但其在3.5%NaCl溶液中浸泡40天就会失去防护作用。

另有研究用电泳沉积方法在镍钛记忆合金表面制备了氧化石墨烯涂层,通过电化学试验,对镍钛合金在汉克溶液中的耐蚀性进行了评价,结果显示氧化石墨烯涂层的耐蚀性和亲水性优于裸镍钛合金。

还有文献报道通过电泳方法对沉积在铜表面的石墨烯和N-掺杂石墨烯涂层的防腐性能进行了评价,结果显示N-掺杂石墨烯涂层结构致密,缺陷小,而氧化石墨烯涂层在电解过程中由于气体的析出会产生裂纹和大孔隙,但这两种涂层都能防止铜在盐水溶液中的腐蚀。

目前,制备单层或多层、大面积连续相、无缺陷、低成本、高吸附性石墨烯膜的技术还很少见,不能在防腐蚀导热领域工业化应用。随着石墨烯制备工艺和镀层技术的进步,若能够直接在金属表面形成致密的,附着力强的单层或多层石墨烯膜,将会最大程度地利用石墨烯的优势性能为其在金属防腐导热涂层中的应用服务。

本文笔者团队曾以氧化石墨烯(由Hummers法制得)为原料,利用其分子结构上的羧基进行酰胺化反应,将毫米级石墨烯成功“缝合”成大面积石墨烯膜,但由于氧化石墨烯制备方法存在氧化不彻底、功能基团分布不均的缺点,生成的石墨烯膜缺陷较多,出现了羧基脱落,膜不够均匀致密的现象。

#结束语

石油化工行业对高性能防腐蚀导热涂层的需求比较紧迫,氧化石墨烯作为最理想的原料已成为这一领域的研究热点,但是石墨烯防腐蚀导热涂层的研究和应用还处于起步阶段,工业化应用还有很多问题亟待解决。尤其是氧化石墨烯的制备技术存在氧化不彻底、功能基团分布不均和数量不可控、收率低、成本高的缺点,且生成的石墨烯膜缺陷较多、膜不够均匀致密、膜和金属的附着力差等,这些缺点给后续工业应用造成困难。对未来氧化石墨烯的研究和应用发展有如下几点建议:

(1)如何制备能够直接在金属表面形成致密的、附着力强的单层或多层石墨烯防腐蚀导热膜将会是研究热点。

(2)目前的氧化石墨烯合成方法无法控制功能基团的位置、种类、数量,因此功能基团按需控制合成关键技术及其相关的反应机理还需深入系统研究。

(3)目前文献报道的石墨烯合成方法的产率低,工业化生产成本高,难以实现工业应用,需要进一步探索收率高、功能基团可控、低成本的新合成方法。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741