2012年8月,美国加利福尼亚州一家炼油厂的原油蒸馏装置(CDU)的管道发生破裂,释放出高温的易燃碳氢化合物工艺流体(见图1)。

一部分释放出来的物料气化而形成了巨大的蒸气云团,尔后被引燃。管道破裂是由于硫化腐蚀导致管壁变薄引起的,这是炼油厂里一种常见的故障损伤形式。硫化腐蚀之所以得到极大的关注,是因为其引发灾难性事故的几率相对较高。这种腐蚀故障以一种相对稳定的速率在管道内部大面积发生,因此管道一直在持续变薄,直至大破裂。它区别于在管道凹陷处、裂缝或局部变薄区域开始出现轻微泄漏那样的腐蚀故障。

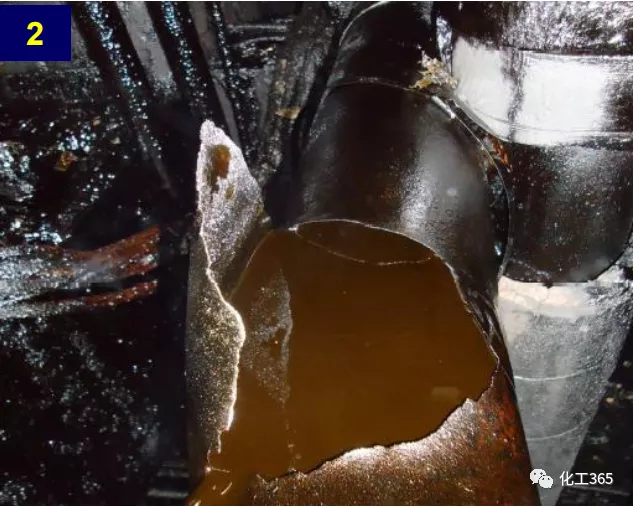

2013年11月,巴西一家炼油厂的原油蒸馏装置上,一段内有减压渣油的管道在发生泄漏后突然燃起大火(见图2)。

泄漏发生是因为管道桥架上的一段直管破裂所致,其位置靠近原油蒸馏装置的预闪蒸塔。事故调查发现了这段管道非常薄(小于1mm)。它所用的材料本应该是合金钢,但调查表明实际上是碳钢。这段管道在1998年的停车大修中曾被更换过,显然它使用了错误的制造材料。

在这两起事故中,机械完整性管理体系并没有成功地在故障发生前,就检测到和及时地更换掉性能恶化的管道部件。2013年的这起事故中,维修制度也没有保证到,在更换管道时要使用正确的管道制造材料。如果机械完整性和维修程序更加有效,这样两起事故是本可能得以避免的。

你能做什么?

不管是多小的泄漏,一旦发现就要立即报告,并跟踪以确保泄漏得到处理。

如果你要响应和处理在大管道或容器上的看似很小的泄漏时,要考虑到这种“小”的泄漏有可能是金属大面积变薄或材质低于标准所引起的,它有可能突然演化为大规模泄漏。为此要做好响应计划,确保人员受到保护。

如果你实施更换管道或者设备的工作,要确认你所更换的部件使用了正确的材料。要遵照你工厂的材料可靠性鉴别程序(PMI),并验证现场施工情况。设备在重新开车前,必须100%地检查大修期间所更换的每个部件。

频繁使用堵漏维修夹具从外部来堵住工艺流体泄漏,其本身就对机械完整性程序的有效性提出了问题和质疑。在可能的下次大修对故障彻底修复之前,这些临时性的夹具暂时用来保证工艺的连续运行。当在实施这样的临时性维修时,要遵循你工厂的变更管理程序。要确保管理好这些临时性的维修,要把彻底解决这些问题的项目列入到下次的停车检修计划中。

要理解你工厂检查组提出的建议,并确保这些建议得以及时实施。

一个有效的变更管理(MOC)流程,对任何成功的管道完整性管理项目都是至关重要的。你工厂的检查组可能会预计到在腐蚀或其它性能恶化方面的变化,并因此适当地调整检查计划和程序。如果涉及到影响管道和设备完整性的变更,要确保工厂检查组参与到这些变更的审批过程中来

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414