2019年10月21日,在NASA兰利中心内部研发计划(IRAD)资助下,美国北卡罗来纳州立大学利用热辅助真空注射成型技术研发出一种新型复合金属泡沫,其防腐、防污、防冰、耐磨性能均优于目前常用于固定翼和旋翼飞机机翼前缘的航空铝材,有望延长机翼组件的使用寿命,减少组件维护和更换的成本,改善飞机的安全性和燃油效率。

一、超轻金属的概念内涵

超轻金属具有高孔隙率(大于80%)、高强度、耐冲击(塑性变形阶段的应力几乎恒定不变)、优良的导热性等特点,目前的研究重点和热点在于复合金属泡沫和金属微点阵材料两大类。超轻金属具有千变万化的微结构,在保持高孔隙率的前提下,孔径可逐渐由毫米级减小到微米甚至纳米级,因此具有良好的可设计性,可根据不同应用需求在制备前对其微观结构进行优化设计及多功能改进。

二、超轻金属的最新研制进展

(一)复合金属泡沫

复合金属泡沫(CMF)是美国北卡罗来纳州立大学研发的一类新型轻质金属材料,它由空心金属球和金属基体组成,空心金属球紧密堆积并通过铸造(熔融金属)或烧结(粉末状金属)填充金属球之间的空隙。该材料中金属的含量约30%-40%,气孔率达到60%-70%,纯不锈钢复合金属泡沫的密度接近铝。复合金属泡沫的比强度是普通金属泡沫的5-6倍;能量吸收性能比铝或不锈钢高2个数量级,是普通金属泡沫的8倍以上;具有优异的隔热性能,钢质复合金属泡沫的热导率比铝低2个数量级;此外还具有良好的防辐射性能,纯钢质复合金属泡沫屏蔽X射线辐射的能力是铝的3.75倍。复合金属泡沫材料被称为下一代轻质材料,在车辆轻质装甲、士兵个人防护、热防护、辐射屏蔽、有害物质运输、交通工具能量吸收器、直升机着陆能量吸收部件、可植入医疗设备等诸多领域有显著的应用潜力,受到美国陆军和空军的极大关注。

北卡罗来纳州立大学在复合金属泡沫领域开展了近13年的研究,目前已经申请了4项专利,建立了一家初创公司,并持续取得技术突破。2018年3月,美国北卡罗来纳州立大学和美国陆军航空应用技术理事会合作开发出一种不锈钢复合金属泡沫,并证实10mm的泡沫板即可阻止口径为23×152mm、速度为1.52km/s的燃烧弹的爆炸和碎片冲击。研究表明:复合金属泡沫的能量吸收性能比金属基体高2个数量级,比强度是相同质量金属泡沫的3倍。有限元分析和实验结果显示,在同等重量和厚度条件下,这种复合金属泡沫板的抗冲击性能优于目前常用的5083铝质装甲。

2019年6月,北卡罗来纳州立大学制造出一种钢质复合金属泡沫芯材,并与陶瓷面板、铝制薄背板构成新型装甲系统。试验结果证明,该系统能够像传统的钢制装甲一样承受0.50mm口径、速度为500-885m/s的穿甲弹的冲击,而重量不足其一半。其中的复合金属泡沫芯可吸收穿甲弹68%-78%的动能。利用这种这种复合金属泡沫还能有效屏蔽X射线、伽马射线,未来可开发出更轻的军用车辆且不牺牲安全性,或在不加重车辆自重的前提下改善防护性能。此外,研究还表明,辐射,耐高温性能是钢的两倍,在太空探索,核废料、爆炸物和危险材料的运输,军事安全,公共交通等诸多领域有应用潜力。

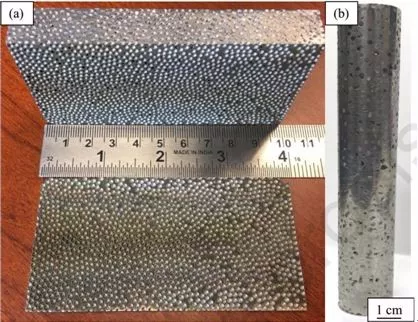

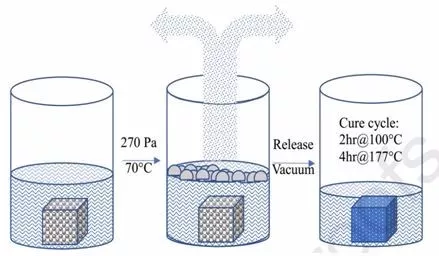

2019年10月,北卡罗来纳州立大学研发出环氧树脂填充的不锈钢复合金属泡沫。制备过程是先通过粉末冶金法,利用平均直径为2mm、壁厚100-106?m的不锈钢空心球和316L不锈钢基体,制备出两种形状尺寸不同的钢质复合金属泡沫试样,试样平均密度为2.8g/cm3;随后将试样浸没在装有环氧树脂的烧杯中,于70?C、270Pa的真空烘箱中加热2.5小时,以降低环氧树脂粘度、加速复合金属泡沫中气体的排出、促进环氧树脂填充孔隙结构;然后在大气环境下,于100℃和177℃下分别固化2小时和4小时,完成注射成型过程;最后将样品从烧杯中取出并通过电切割除去残余的环氧树脂,从而得到树脂填充的不锈钢复合金属泡沫。

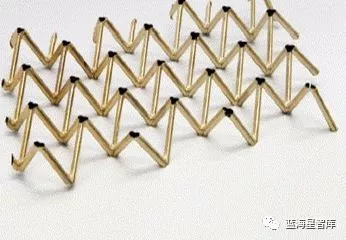

图1 采用粉末冶金法制备的两种复合金属泡沫试样

这种新型复合金属泡沫表现出较好的疏水性,倾斜度为0°和60°时,与水的接触角为94°和76°,比航空铝材高30%和130%;优异的耐用性,摩擦系数低于0.4,比铝低30%,在喷砂处理120s后,其磨损深度为104μm,磨损率为0.9μm/s,表面粗糙度比铝低33%,240秒后比铝低17%;良好的防污性能,昆虫残留物的最大高度和区域覆盖率分别比航空铝材低60%和30%。

图2 复合金属泡沫制备工艺示意图

(二)金属微点阵材料

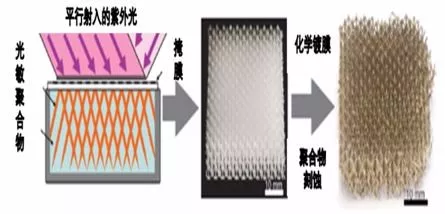

金属微点阵材料的概念是隶属于波音公司的休斯实验室(HRL)2007年提出的。2009年,在DARPA“具有可控微结构材料”项目的资助下,HRL开展了金属微点阵材料制备技术攻关。2011年,HRL开发出“自动传布光敏聚合物波导法”(SPWT)工艺,并首次成功在实验室环境下制备出微点阵镍样件,气孔率达99.99%,密度0.9mg/cm3,仅为泡沫塑料的1/100,比当时世界最轻的固体硅气凝胶还轻10%,压缩变形超过50%后仍能完全恢复,具备超强的能量吸收特性。SPWT的工艺流程是:用紫外光将光敏聚合物固化,制备出微观尺度上孔洞均匀的微支架结构;采用化学镀的方法在微支架结构上镀一层厚度可控的超薄金属膜;再利用刻蚀技术去除支架,最终形成由100nm壁厚的空心管组成的微点阵材料。

图3 “自动传布的光敏聚合物波导法”制备过程

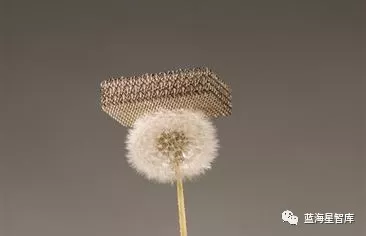

2014年,NASA开始资助HRL,推动SPWT工艺成熟。2015年4月,为实现深空探测器减重40%的目标,NASA宣布通过“改变游戏规则”项目资助HRL实验室,以具有微晶格结构的超轻金属为芯材,开发航天器用超轻金属夹芯板。该项目分为两个阶段:第一阶段为期13个月,经费55万美元,主要开展30.48cm×30.48cm×2.54cm的超轻金属夹芯板的制备;第二阶段为期18个月,经费200万美元,主要进行60.96cm×60.96cm×2.54cm超轻金属夹芯板的制备及性能演示验证,并最终研制成3.05m×3.35m×2.54cm的超轻金属夹芯板。2015年10月,HRL实验室宣布开发出世界上最轻的金属材料,并表示会将该材料应用于旗下客机的地板、座椅与墙壁,以减轻飞机重量;同时还表示可利用目前研制成的超轻金属材料制备夹芯板,未来争取实现NASA减重40%的目标。上述成果标志着HRL实验室研发的新型超轻金属已从实验室研制阶段迈向了实际应用探索阶段。

图4 世界上最轻的金属材料——微点阵镍材料

图4 世界上最轻的金属材料——微点阵镍材料

2018年7月,在美国海军研究署的资助下,HRL通过多步增材制造实现了复合中空微点阵材料的规模化制备。这种复合中空微点阵材料由弹性体芯材和金属包覆层组成,弹性体芯材起到阻尼的作用,金属包覆层则提供刚度和强度。制备过程主要包括5个步骤:①利用SPWT制备聚合物模板;②在模板上沉积镍薄膜;③在金属薄膜上沉积热塑性聚亚安酯薄膜;④在聚合物薄膜上再次沉积镍薄膜;⑤用氢氧化钠溶液通过化学刻蚀除去聚合物模板。实验结果表明,这种三明治结构的中空微点阵材料的阻尼系数比纯金属中空微点阵材料高20%。

图5 三明治结构微点阵材料

三、军用潜力分析

超轻金属材料兼具极低的密度、优越的力学和良好的能量吸收等性能,在军用领域有巨大的应用潜力。

(1)可满足当前装备飞速发展对材料轻量化的需求,提高结构的承载效率,改善武器装备的灵活性和稳定性,增加战略武器的射程;降低飞机、舰船的能耗,增加其续航能力,从而显著提升武器装备的作战效能。

(2)可用于军事装甲车、坦克、舰船、战机等军事装备防护装甲结构,起缓冲作用,还可防止结构因裂纹和缺陷的扩展而失效。

(3)用作航空发动机内衬的声衬材料和舰艇的外层的吸声材料,起到良好的减震降噪作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414