双相不锈钢因其优异的力学性能、抗腐蚀能力,尤其是在Cl-溶液中的抗局部腐蚀能力,在石油、天然气、化工以及海水等环境得到广泛的应用,并已成为目前海上油气田水下设施的首选材料[1]。然而,在阴极保护条件下,一旦电位过负,也会发生由于阴极反应产生的氢进入双相不锈钢而引发的氢致开裂[2]。文献[3,4]研究了在3.5% (质量分数) NaCl溶液和人工海水中阴极充氢对双相不锈钢力学性能的影响。Kim等[5]通过慢拉伸实验研究海洋用钢阴极保护的电化学行为时显示,海洋用钢适宜施加的阴极保护电位为-770~-850 mV (vs SCE)。EI-Yazgi等[6]研究表明,双相不锈钢发生氢致开裂的敏感性取决于慢拉伸实验时的应变速率。Zucchi等[7]研究显示,在含有S2-的海水溶液中,当阴极极化电位是-1.0 V (vs SCE) 时,双相不锈钢氢致开裂敏感性最大;阴极电位为-1.2 V (vs SCE) 时,由于钙质沉积作用,敏感性反而下降。王鑫茹等[8]通过实验室模拟认为,深水油气田水下设施用22Cr双相不锈钢在环境温度为3 ℃且加载应力达到98%σ0.2、阴极保护电位达到-1.07 V (vs SSC) 及更负时,发生氢致开裂;在-0.97 V (vs SSC) 及更正电位条件下,未发现氢致裂纹。Meinhardt等[9]在研究搅拌摩擦焊的超级双相不锈钢在海水溶液阴极保护条件下的氢脆时指出,在施加-895 mV (vs SCE) 的阴极极化后焊接区域的氢脆敏感性要比基体低。

合金成分以及组织结构对于双相不锈钢服役性能有较大影响。有研究[10,11]指出,双相不锈钢耐Cl-应力腐蚀的能力随着铁素体相含量的提高而增大。Ha等[12]研究了Mo含量对双相不锈钢应力腐蚀敏感性的影响,指出低于1% (质量分数) Mo含量的合金仍然发生沿晶断裂;而Mo含量为1.76%时,合金在酸性溶液中的耐点蚀能力升高,从而提高了抗氢致开裂的能力。Silverstein等[13]通过动态充氢与计算机模拟研究了双相不锈钢在高应变速率与高应力下的氢脆敏感性,结果表明大变形会让氢与陷阱的结合能更大,且氢致裂纹扩展的氢增塑性理论就是基于氢陷阱。近年来,随着海洋资源的开发和利用,双相不锈钢在深海苛刻环境下发生失效的条件、机理逐渐成为人们研究的热点,但氢致开裂机理仍没有明确的定论[14]。

本文针对近期新研发的、将应用于海工结构的两种2205双相不锈钢,采用氢渗透实验方法,研究了氢在双相不锈钢中的扩散行为;采用慢应变速率拉伸方法研究了人工海水溶液中双相不锈钢在不同阴极电位下的服役行为及机制,以期为两种钢筋的实际应用提供理论依据。

1 实验方法

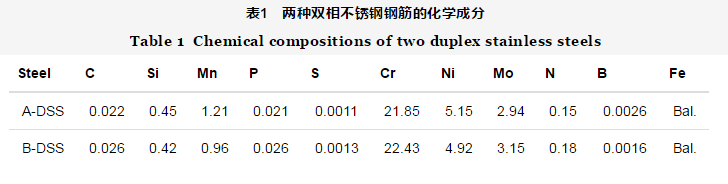

实验所用材料为新研发的两种2205双相不锈钢钢筋,其化学成分如表1所示。第一种不锈钢钢筋A-DSS为铸态;第二种不锈钢钢筋B-DSS经过固溶处理 (1050 ℃/3 h,水淬)、酸洗与抛丸。沿平行于轧制方向截取试样,经砂纸打磨、机械抛光后,在成分为10% (质量分数) 的草酸溶液中进行电解侵蚀,输入电压为10 V,侵蚀时间为20 s。利用金相显微镜观察其组织,用Image Pro Plus软件测量钢筋中的γ相体积分数,每种钢筋至少选用3个试样,每个样测10个不同的区域。

表1 两种双相不锈钢钢筋的化学成分

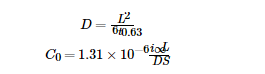

氢渗透实验采用Devnathan-Stachurski双电解池,圆片试样逸氢面采用瓦特溶液电镀一层镍。双电解池中充氢池溶液为0.5 mol/L H2SO4+0.5 g/L硫脲,扩氢池的溶液为0.2 mol/L NaOH,实验前对扩氢池通入N2,以除去溶液中的溶解氧。充氢电流密度设为2 mA/cm2,阳极电位为150 mV (vs SCE)。测量扩氢池中阳极电流i随时间的变化曲线,再根据以下公式求出氢在试样中的有效扩散系数D和进入试样的可扩散氢含量C0,即:

式中,L为试样厚度 (cm),i∞为饱和阳极电流 (μA),t0.63为渗透曲线上与i/i∞=0.63所对应的时间 (s),S为试样阳极端面积 (cm2)。

沿平行于轧制方向截取标准拉伸试样,采用WDML-5慢应变速率拉伸机,根据DIN EN ISO 7539-7标准进行拉伸实验,应变速率设为4.0×10-6 s-1。外加电位由CS350型电化学工作站控制,采用标准的三电极体系进行测试,本文所有电极电位均相对于饱和甘汞电极。腐蚀介质为参照ASTM D1141-98标准、模拟南海环境的人工配制海水。根据NACE SP0169-2007阴极保护规范,钢在中性介质中的最小保护电位为-780 mV,因此实验所施加的阴极电位范围设置为-700~-1200 mV。拉伸实验结束后,利用Zeiss Auriga型扫描电子显微镜 (SEM) 对试样断口 (5% (质量分数) 的柠檬酸溶液清洗断口) 以及表面 (机械抛光后用上述草酸溶液电解) 进行观察,研究裂纹的扩展形态以及断裂模式。

2 结果与讨论

2.1 两种钢筋的显微组织

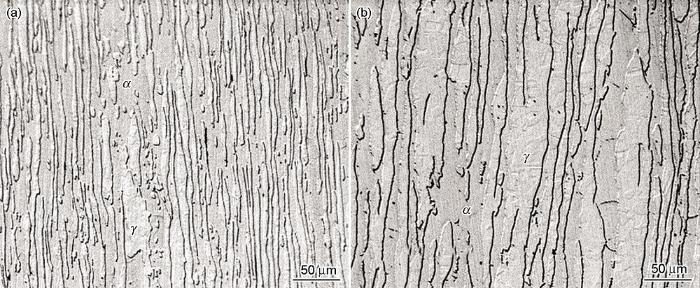

两种钢筋的显微组织如图1所示,钢筋中的晶粒均沿轧制方向伸长,其中光亮区域为奥氏体γ相,颜色较深区域为铁素体α相,γ相呈带状分布在α相中。可以看出,B-DSS钢的晶粒尺寸明显大于A-DSS钢的。用Image Pro Plus软件测得B-DSS钢筋中的γ相体积分数较A-DSS的高。

图1 两种钢筋的显微组织

2.2 氢在两种钢筋中的扩散行为

根据式 (1) 和 (2) 得到,A-DSS钢试样中氢的有效扩散系数D=2.36×10-10 cm2/s,可扩散氢浓度C0=3.53×103 mol/m3;B-DSS钢试样中氢的有效扩散系数D=2.31×10-10 cm2/s,可扩散氢浓度C0=3.83×103 mol/m3。由于氢在bcc铁素体相中的扩散速率高于fcc奥氏体相的,而氢在前者中的固溶度低于后者中的,因此上述测试结果所显示的两者之间的差别是由两种钢筋中奥氏体相含量不同引起的。

2.3 慢应变速率拉伸实验

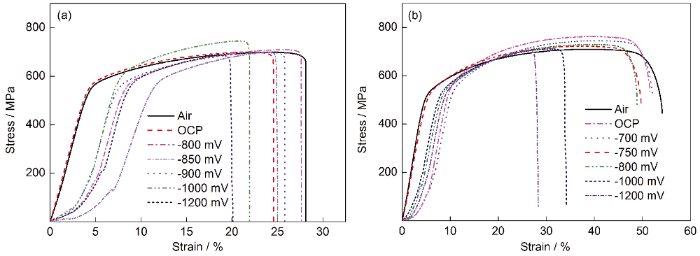

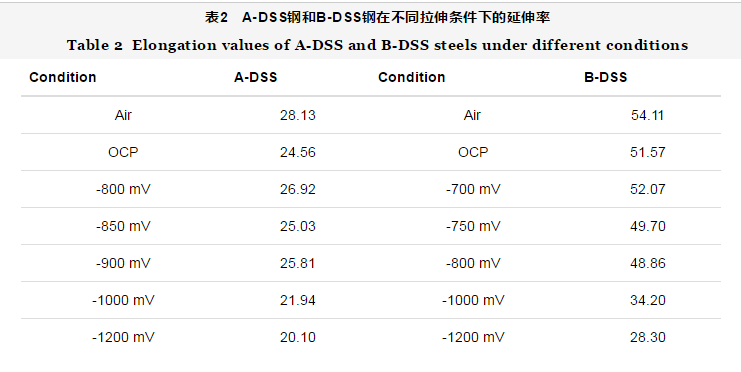

图2所示为两种2205双相不锈钢钢筋在空气中以及人工海水中不同阴极电位下慢应变速率拉伸实验曲线。表2为A-DSS钢和B-DSS钢在不同拉伸条件下的延伸率数据表。可以看出,未施加外加电位时,试样在空气中断裂应变值高于在人工海水中的,B-DSS钢经过固溶处理后在空气中以及人工海水中开路电位下的延伸率明显高于A-DSS钢的。外加阴极电位后,A-DSS钢在-800 mV、B-DSS钢在-700 mV阴极极化下的应变量高于开路电位时的,但随着阴极极化程度的增大,断裂应变值逐渐降低。

图2 A-DSS钢和B-DSS钢在不同拉伸条件下的应力应变曲线

表2 A-DSS钢和B-DSS钢在不同拉伸条件下的延伸率

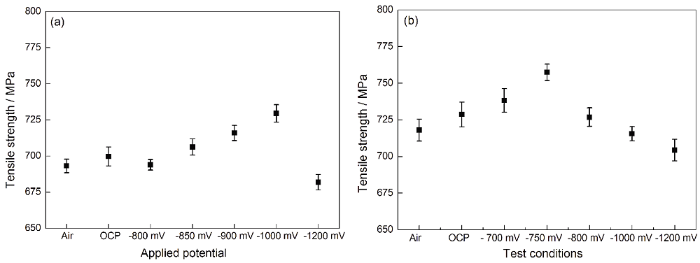

图3所示为两种2205双相不锈钢钢筋在空气和人工海水中不同阴极电位下的抗拉强度的变化。可见,阴极极化对不锈钢钢筋的抗拉强度影响不大,其抗拉强度值均在680~750 MPa,无相关性[5]。采用下面两式计算得到相对延伸率损失I (δ) 和相对面收缩率损失I (ψ):

I(δ)=(1 - δ/δ0)×100%Iδ=1-δ/δ0×100% (3)

I(ψ)=(1 - ψ/ψ0)×100%Iψ=1-ψ/ψ0×100% (4)

图3 A-DSS和B-DSS钢在不同拉伸条件下的抗拉强度

式中,δ0和ψ0分别为空气中拉伸试样的延伸率与断面收缩率,δ和ψ分别为人工海水中不同阴极电位下拉伸试样的延伸率与断面收缩率。

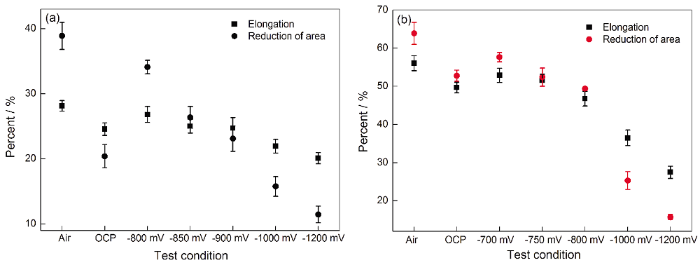

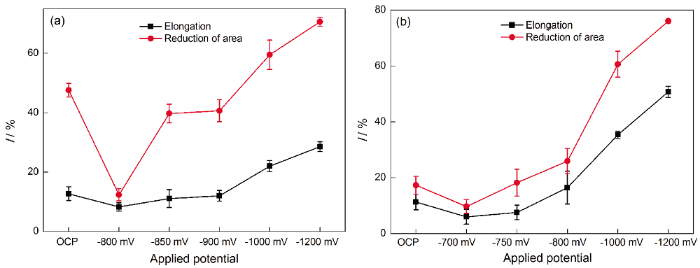

从图4中断后延伸率和断面收缩率来看,两种钢在空气中的塑性变形能力均优于在人工海水中的。A-DSS钢在-800 mV阴极极化电位下断后延伸率、断面收缩率比在开路电位下的高,但是随着阴极极化程度的增大,塑性下降;当阴极极化电位达到-1200 mV时,塑性损失严重,环境断裂敏感性最大。B-DSS钢在-700 mV阴极极化电位下塑性达到最高。从环境断裂敏感性指标来看 (图5),A-DSS钢在-800 mV阴极极化下环境断裂敏感性最小,B-DSS钢则在-700 mV阴极极化下环境断裂敏感性最小。

图4 A-DSS和B-DSS钢在不同条件下断裂后的延伸率和断面收缩率

图5 A-DSS和B-DSS钢在不同条件下环境断裂敏感性的变化

2.4 试样表面及断口形貌观察

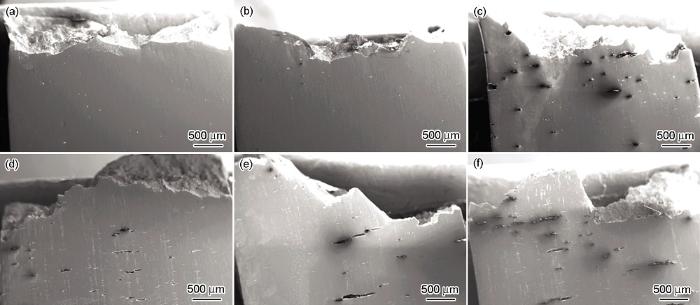

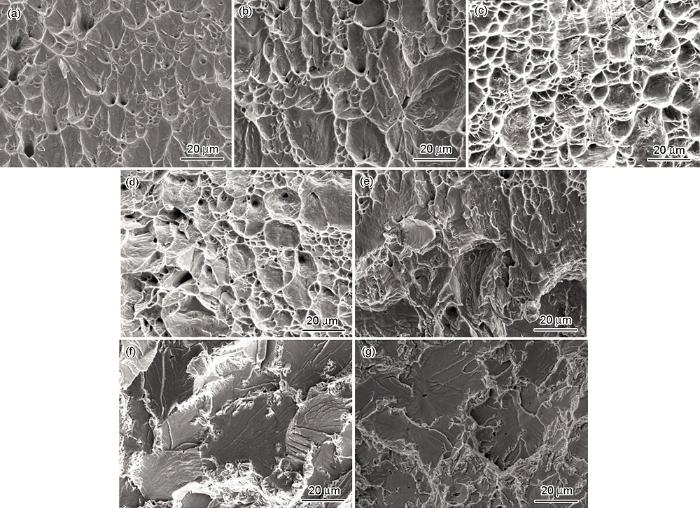

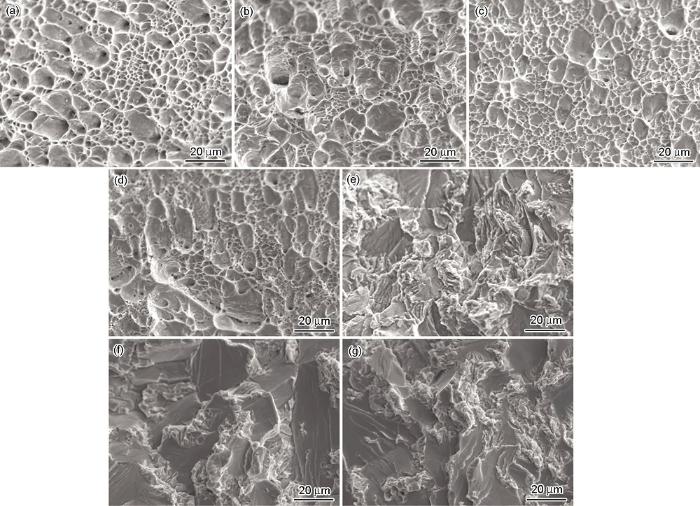

从A-DSS钢试样断口附近的表面形貌 (图6) 来看,在开路电位及-800 mV阴极保护电位下表面并无裂纹。随着外加电位的负移,表面裂纹开始出现,材料发生氢致开裂的敏感性增大。图7所示为B-DSS钢试样断口附近的表面形貌。一旦阴极电位负于-700 mV时,试样表面开始出现裂纹,氢致开裂敏感性增大。图6与7中裂纹附近存在的黑色区域为氧化层。从图8和9所示的断口形貌看,A-DSS钢在空气中与在-800 mV阴极极化下的拉伸试样断口上存在大量韧窝,表现为韧性断裂;而当外加电位负于-900 mV时,试样断口则呈现准解理断裂的特征,表现为脆性断裂。对B-DSS钢来说,在空气中和在-700 mV阴极极化下拉伸试样的断口表现出韧性断裂的特征,负于-800 mV时试样断口开始出现脆性断裂的形貌。

图6 A-DSS钢在不同外加电位下断口附近表面形貌

图7 B-DSS钢在不同外加电位下试样断口附近表面形貌

图8 A-DSS钢在不同外加电位下试样的断口形貌

图9 B-DSS钢在不同外加电位下试样的断口形貌

2.5 断口附近表面裂纹扩展

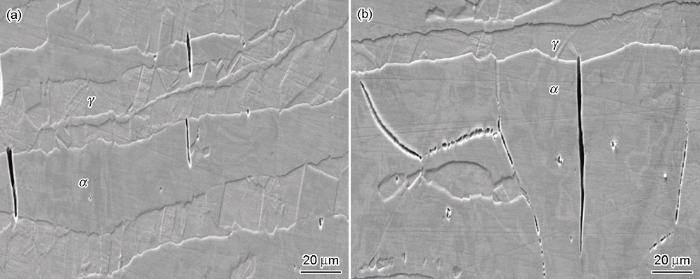

图10所示为A-DSS钢拉伸试样在-900 mV,B-DSS钢拉伸试样在-800 mV阴极极化电位下断口附近的表面裂纹形貌图。可以看出,二次裂纹在铁素体α相中萌生并扩展,终止于奥氏体γ相或者两相界面上。

图10 试样断口附近表面裂纹形貌

2.6 分析讨论

对比在空气以及人工海水中的拉伸实验结果,即使在开路电位下,试样的延伸率以及断面收缩率相较于空气中也有所下降 (图4),说明A-DSS和B-DSS两种钢筋在人工海水溶液中具有环境断裂敏感性。从图5中可以看出,施加阴极极化后,A-DSS钢和B-DSS钢分别在-800和-700 mV时相对延伸率损失与相对面缩率损失均最低,甚至低于开路电位下的。这一结果说明,在人工海水中开路电位下两种钢筋的环境断裂应该属于阳极溶解型的应力腐蚀开裂。

试样表面吸附的氢原子会逐渐扩散进入材料的内部。在铁素体相中氢的溶解度要比奥氏体相低3个数量级,但其扩散速率要比在奥氏体相中高4~5个数量级。本工作中,B-DSS钢中奥氏体相含量较高,所以氢在B-DSS钢中的D略低于A-DSS钢中的,而其C0则略高于后者,但差别并不显著。

当阴极极化电位比-800 mV (A-DSS钢) 或-700 mV (B-DSS钢) 更负时,阴极析氢反应产生的氢原子进入试样内部,造成材料的塑性下降,表现出相对延伸率损失与相对面缩率损失增大。尤其在-1000 mV及更负电位下,实验时试样表面出现了明显的气泡,析氢反应剧烈,试样的塑性损失显著增大,其断口呈现出解理或者准解理的脆性断裂特征 (图8和9)。因此,若工程中施加阴极保护时,A-DSS和B-DSS两种钢筋的最佳阴极保护电位分别为-800和-700 mV。

A-DSS和B-DSS两种双相不锈钢最佳阴极保护电位相差100 mV,其根本原因在于两者之间铁素体相、奥氏体相的含量不同。研究[15]表明,奥氏体相的电位要比铁素体相的电位高约65 mV,因此双相不锈钢中的铁素体相相当于阳极,而奥氏体相充当阴极受到保护。实验测得A-DSS钢中的铁素体相的含量较B-DSS钢的高,因此A-DSS钢最佳阴极保护电位要比B-DSS钢高约100 mV。

对比两种双相不锈钢钢筋的环境断裂敏感性,在相同阴极极化条件下A-DSS钢的氢脆敏感性略低于B-DSS钢的,如图5所示。这可能与以下两种因素有关:其一,A-DSS钢中奥氏体含量相对较少,因此试样中可扩散氢浓度低于B-DSS钢;其二,以往研究[10,11]表明,由于铁素体相的屈服强度高于奥氏体相,因此双相不锈钢中的铁素体相的体积分数越大,材料在含Cl-介质中发生应力腐蚀的可能性越小。然而,断裂后断口附近试样表面形貌显示,氢致裂纹通常在铁素体相中形核、扩展,终止于奥氏体相或两相界面。双相不锈钢充氢后点蚀容易在铁素体相中形核[16],在外加应力作用下点蚀演化成微裂纹并在铁素体相中扩展。但这一现象与A-DSS钢的环境断裂敏感性较低是否矛盾,还有待进一步深入的研究工作。

3 结论

(1) A-DSS钢中氢的有效扩散系数D为2.36×10-10 cm2/s,可扩散氢浓度C0为3.53×103 mol/m3;B-DSS钢中氢的D为2.31×10-10 cm2/s,C0为3.83×103 mol/m3。

(2) 当A-DSS和B-DSS两种钢筋的外加阴极极化电位分别为-800和-700 mV (vs SCE) 时,其环境断裂敏感性最低。

(3) 氢致裂纹通常在铁素体相中形核、扩展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414