本文基于对沿海地区变电站腐蚀情况调研结果的分析,通过对变电站腐蚀原因和常见腐蚀型式的剖析,提出变电站电气设备及钢构件的新型防腐措施。

随着坚强智能电网的建设,电网中金属材料的使用量也在大幅增加。对于地处沿海地区的变电站,由于受到沿海季风气候的影响,普遍存在降雨量大、盐雾重、整体污秽等级较高的特点。由此暴露出越来越多的设备及构支架腐蚀问题,特别是在高温、高湿、高盐分的海洋性大气环境中,变电站电气设备的腐蚀问题异常突出。金属材料的腐蚀会直接影响电气设备机械性能、降低构支架的承载能力,最终威胁电网的安全稳定运行。

1 沿海地区变电站腐蚀现状及其危害

1.1 沿海地区变电站腐蚀现状

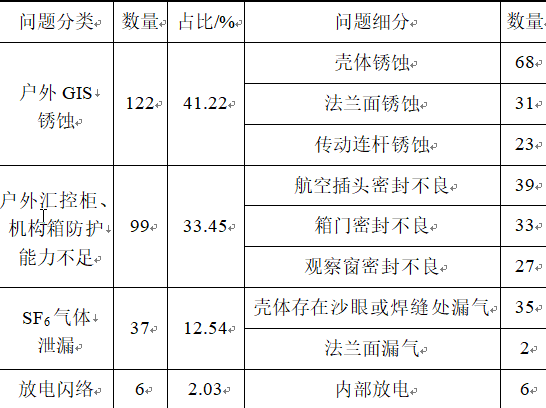

根据对沿海某省份110kV及以上GIS变电站运行中出现的问题进行调研,涉及110kV及以上户内GIS站有164座,户外GIS(含HGIS)站有132座,调研结果见表1。

表1 沿海某省份GIS运行中的问题分类表

1.2 沿海地区变电站腐蚀危害

调研结果显示,腐蚀主要集中在户外GIS、绝缘子、钢构件以及其他的电气设备外壳等。

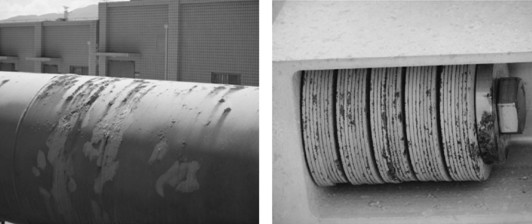

1)户外GIS的腐蚀

沿海地区变电站户外GIS锈蚀严重,主要体现在以下几个方面:母线管锈蚀严重,导致多个气室漏气;母线伸缩节螺杆、弹簧片等部位锈蚀严重,导致伸缩节失效;波纹管锈蚀造成二次回路绝缘下降;GIS支架等金属部件的锈蚀,直接影响设备的稳定性。部分GIS腐蚀情况分别如图1和图2所示。

图1 GIS母线管及伸缩节螺杆腐蚀

图2 GIS单体设备及气室外壳的腐蚀

2)绝缘子腐蚀

盐雾、高温等对绝缘子产生的损害主要包括爆裂、放电、单相接地故障等。盐雾会在绝缘子表面形成沉积层,该层沉积物在电场作用下,会电离形成导电薄膜,进而引起放电。长期作用下,绝缘子表面温度分布不均且持续升高,最终造成绝缘子爆裂,引发断线等故障,造成瞬间接地,影响电网正常运行。而绝缘子在遭受腐蚀而未发生爆裂之间的时间内,容易造成绝缘能力下降,在到达一定限值后,会引起绝缘子接地。

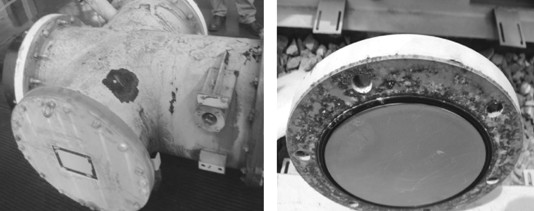

3)钢构件及其他电气设备腐蚀

一般而言,当采用烤漆防腐或镀锌厚度不均匀的钢构件时,3年内均会产生不同程度的锈蚀,高温、高湿度、高盐雾的沿海气候环境会加剧常年裸露在外的电气设备及钢构件腐蚀情况,如图3所示。

图3 金属支架及避雷器箱体的腐蚀

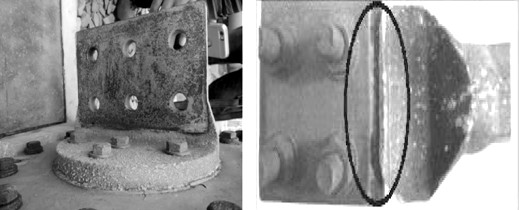

在设备线路接头位置的腐蚀情况,氧化造成的膨胀或者收缩会导致接头位置接触不良,如图4所示。

图4 出线套管接线座及设备线夹连接处的腐蚀

2 电气设备及钢构件腐蚀原因分析

2.1 腐蚀原因分析

1)环境因素

研究表明,户外设备锈蚀情况与大气中氯离子或硫酸根含量直接相关,其化学原理可以总结为以下两种。

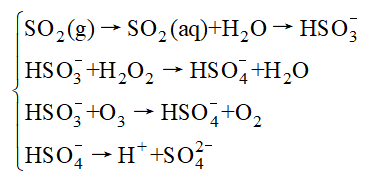

化学原理1:空气中SO2遇水吸附在金属表面形成HSO3,HSO3被氧化成SO4,导致表面液膜酸化,酸化的液膜对铝、锌、铜表面造成腐蚀,并生成可溶性硫酸盐,在雨水的冲刷离开金属表面,从而使裸露的金属再次暴露在空气中并再次发生锈蚀。化学反应方程式为

(1)

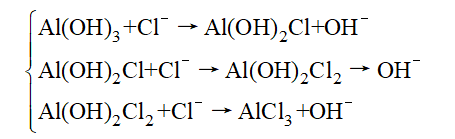

化学原理2:铝和铝合金以及不锈钢等材料与氧气接触会在表面形成一层致密的氧化膜,使其在干燥大气中具有良好的抗腐蚀性能。然而在潮湿大气中或遇水,空气中的氯离子通过竞争吸附,将逐渐取代Al(OH)3中的的OH-生成可溶性AlCl3,从而破坏表面氧化膜的稳定性。化学反应方程式为

(2)

2)防腐工艺差异

从已投运的变电站腐蚀情况来看,国外设备的防腐年限远远高于国内设备,这种现象还普遍存在于设备各类附件中,如开关柜体、箱体、螺栓、铆钉等,其主要原因与材料材质、防腐工艺以及防腐材料不同有关。应用表明,设备螺栓在采用热镀锌的同时,再进行防腐漆处理,并且在螺栓与柜体接触部位安放橡胶垫片,能有效防止因电位差发生的电化学腐蚀。国内设备的紧固件虽采用热镀锌的螺栓,但镀锌层厚度无法达标,且螺栓若与箱体直接接触,导致电化学腐蚀。

2.2 设备及钢结构腐蚀机理

变电站设备及钢结构腐蚀的机理,可以概括为以下3种腐蚀情况。

1)间隙腐蚀

间隙腐蚀是由于金属表面因存有异物等原因,在结构上形成金属间隙。这种间隙在雨水积存时发生的电化学作用而产生腐蚀,常见于螺栓接头等连接部位。间隙腐蚀的初期,缝隙与雨水的接触所形成的电解液,会在缝隙内、外发生阳极金属溶解和阴极氧还原反应。一定时间后,待间隙溶液中的氧消耗殆尽时,间隙内外形成氧浓差腐蚀电池,进而会引发缝隙腐蚀闭塞电池的自催化过程。

2)电偶腐蚀

电偶腐蚀即俗称的接触腐蚀,当不同材质的两种金属相接触时,因金属物理特性不同,故存在金属电极电位差异,这种差异将使金属在电解液中形成腐蚀电池。电位较高的金属受到电化学保护,其腐蚀速率较慢,而电位较低的金属将被加速腐蚀。

3)工艺缺陷腐蚀

目前,变电站常用的防腐工艺为热镀锌、涂覆防腐涂料等。但市场上的防腐工艺参差不齐,镀锌层厚度未达到国家标准要求的厚度,镀层不均匀,以及运输、施工过程中造成的镀锌层破坏,都会使金属构件原本起电化学保护的镀锌层过早被破坏,暴露出构件基体,从而加速腐蚀。

3 电气设备及钢构件防腐措施

通过对电气设备及钢结构的腐蚀机理分析,可以将变电站防腐蚀措施主要分为以下几类。

1)热镀锌技术的应用热镀锌是将除锈后的钢材浸入600℃高温融化的锌液中,使钢构材表面附着锌层,利用阴极保护的原理,以电位较低的锌作为牺牲阳极,防止或减缓钢结构的腐蚀。在高湿度、高污染地区,若配合涂料涂层防腐等其他防腐方法使用,则将达到更好的防腐效果。

2)新型冷喷锌技术冷喷锌工艺是通过涂装工艺在金属构件表面形成锌金属保护膜(锌盾),具有阴极保护功能[7]。新冷喷锌材料经常温喷涂干燥后,镀层中纯锌含量在96%以上。锌盾冷喷锌优点有:①具有阴极保护和屏障保护;②冷喷锌工艺无氧化反应,孔隙率低;③具有良好的重涂性能。

3)涂料涂层防护对于无法直接经过热镀锌处理的构件,需采用新型高分子复合材料进行喷涂处理。新型防腐蚀涂料主要有氟树脂防腐涂料、聚氨醋树脂防腐涂料、硅氟共聚物防腐涂料、纳米改性防腐涂料等。这些防腐蚀新涂料在耐化学介质、耐候性、耐油拒水、电绝缘性、使用寿命等方面具有较大优势。

4)增加阻隔层在金属导线加装热缩管、热缩套以及塑胶套管等加以包裹,避免盐雾沉积于金属导线或其接头部位;变压器接线端除做好铜铝过渡处理外,应加装相色绝缘套。接头部分尽量采用同种金属材料,如果实在无法避免,就应加之采用阻隔层方法,使其进一步提高对盐雾沉积层腐蚀的抵抗能力。不同金属材料接触连接时,合理选用铜铝过渡设备线夹等,也能有效阻止不同金属间接触的间隙腐蚀速度。

5)综合防护技术的应用在腐蚀性较强、污移等级较高的大气环境中对输变电设备采用单一的防腐蚀技术,往往难以达到腐蚀控制要求,这时需要多种防腐蚀技术的联合应用。例如,在沿海地区的钢构保护中,釆用热浸镀铝和防护涂层进行双重保护;或采用热浸锌防腐蚀层,并定期在热镀锌层外喷涂防腐蚀漆等。

结论

本文基于沿海地区变电站腐蚀调研情况,结合电气设备及钢构件的腐蚀机理,提出了变电站防腐应对措施,对于提高变电站抗腐蚀能力、变电站全寿命周期具有有效作用。通过本文研究,可以得出以下结论。

1)沿海地区的气候特征对变电站电气设备及金属构件腐蚀具有明显的加剧作用。

2)变电站主要设备腐蚀多发生在电缆连接口、连接附件、机构箱等处,设备本体却表现出较好的抗腐蚀性能,设备厂家应重视设备本体以外的附件防腐。

3)电气设备厂家及钢构件厂家应加大产品在防腐材质、防腐工艺以及新型防腐技术等方面的投入。

4)变电站相关技术人员应提高设备防腐的认知程度,运维检修时应重视防腐工艺要求,为设备及钢构件提供专业的防腐技术保障。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414