热浸镀锌在潮湿情况下易发生腐蚀,产生白锈,影响其外观质量和使用性能。因此,钢铁在热浸镀锌后往往需要钝化处理,铬酸盐可以在锌层表面形成一层钝化保护膜提高基体抗白锈能力。但是,铬酸盐有毒易污染环境,逐渐被淘汰。目前,对无铬钝化已开展了大量研究,主要包括铬酸盐、磷酸盐、稀土盐(铈盐、镧盐)、钛盐以及硅烷钝化等。

超疏水材料主要指与水接触角大于150°的材料,广泛应用于自清洁油水分离、减阻以及耐腐蚀等领域。常见超疏水制备方法有溶胶-凝胶法、水热法、刻蚀法、电沉积法和模板法等。在耐腐蚀方面,超疏水材料通过粗糙结构内部的空气层阻止水分及腐蚀介质透过材料表面进入基体内部,延缓基体腐蚀。

本文通过磷化处理在热浸镀锌表面获得常规磷酸锌膜层,然后采用一定浓度的硝酸铈处理获得磷酸盐-铈盐微纳米复合粗糙结构,硬脂酸改性后得到耐蚀性超疏水膜层。对所制备超疏水膜层的微观形貌、成分、疏水性、耐蚀性以及相关机理进行了分析和讨论。

1 实验方法

1.1 试样和原料

实验原料和试剂:氧化锌(ZnO,分析纯)及硝酸铈(Ce(NO3)3,分析纯),天津市福晨化学试剂厂;乙醇,分析纯,上海润捷化学试剂有限公司;表调液,工业级,成都祥和磷化有限公司;硝酸钠(NaNO3)、磷酸(H3PO4)、氢氧化钠(NaOH)、过氧化氢(H2O2),分析纯,广州化学试剂厂;蒸馏水,实验室自制。硬脂酸(STA),热浸镀锌试样制备流程为:将Q235冷轧钢板裁剪为4 cm×3 cm×0.2 mm的待用试样,依次进行热碱浴除油→热水冲洗→酸洗除锈(质量分数15%的盐酸)→冷水冲洗→助镀液助镀→烘干→热浸镀锌→水冷。助镀液为150 g/L NH4Cl和150 g/L ZnCl2的混合溶液,助镀温度为60℃,助镀时间60 s。热浸镀锌所用锌为99.995级锌锭,热浸镀锌温度为450℃,浸镀时间60 s,所获热浸镀锌层试样锌层厚度为40~50 μm。将所制备的热浸镀锌试样分别在蒸馏水及乙醇中超声300 s,并采用表调液处理180 s。

1.2 磷化-铈盐处理

以ZnO为成膜剂、NaNO3为成膜促进剂,磷酸为pH值调节剂,取ZnO(1.2 g)、NaNO3(15 g)和85% H3PO4(11 mL)添加到1 L水中,用NaOH调节pH至3.0。将镀锌试样放入45℃磷化液中处理10 s、120 s、300 s和600 s。

取Ce(NO3)3 (2 g)和H2O2 (20 mL)配制成1 L水性溶液,溶液pH约为3。将磷化300 s后的试样在硝酸铈溶液中分别浸渍10 s、120 s、300 s和600 s,自然晾干备用。

1.3 超疏水膜层的制备

将试样置于0.5%(质量分数)硬脂酸-乙醇溶液中浸渍180 s,120℃烘180 s,获得超疏水表面。为方便起见,试样编号记为PxCeySTA,如P300Ce10STA,表示磷化处理300 s,铈盐溶液处理10 s和硬脂酸改性180 s得到的样品。

1.4 表征和测试性能

采用接触角仪通过接触角(Water contact angle, WCA)和滚动角(Water sliding angle,WCA)表征试样的疏水性;采用场发射扫描电子显微镜(SEM,XL-30-FEG,PHILIPS公司)表征试样表面的微观形貌,采用能谱分析仪(EDS,Inca-300,英国Oxford公司)、X射线衍射仪(XRD,X' Prt pro,,荷兰帕纳科公司)、X射线光电子能谱分析仪(XPS,AXIS ULTRADLD,英国Kratos公司)以及红外光谱仪(FTIR,Vector 33,德国Bruker公司)研究了试样表面成分;采用传统的三电极体系电化学工作站(CHI604B,上海辰华仪器公司)通过测试试样EIS和Tafel曲线表征试样的耐腐蚀性,参比电极为饱和甘汞电极(SCE),待测试样为工作电极(暴露尺寸为1 cm×1 cm,其余部分用蜡封闭),辅助电极为铂电极,测试溶液为3.5%(质量分数)NaCl水溶液。其中,阳极极化和阴极极化分别在腐蚀电位正负方向0.2 V的范围内进行,电化学阻抗测量频率范围为100 kHz~ 0.01 Hz,测量信号的幅值为10 mV,扫描速率为1 mV/s。

2 结果与讨论

2.1 成分分析

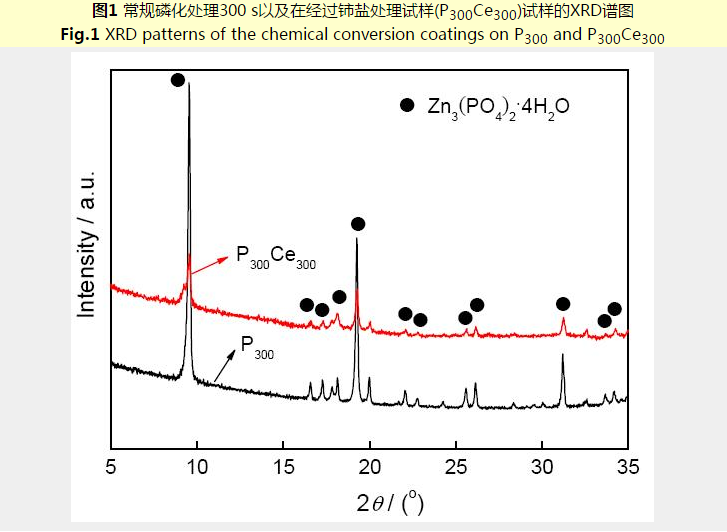

2.1.1 X射线衍射分析 图1为常规磷化处理300 s(P300)以及再经铈盐处理磷(P300Ce300)试样的XRD谱图。由图1可见,试样P300主要由Zn3(PO4)2·4H2O组成。在铈盐处理后,P300Ce300试样并没有出现新的衍射峰,可能是铈盐对磷化膜的作用主要在表层,生成的膜层较薄,XRD未能检测到。

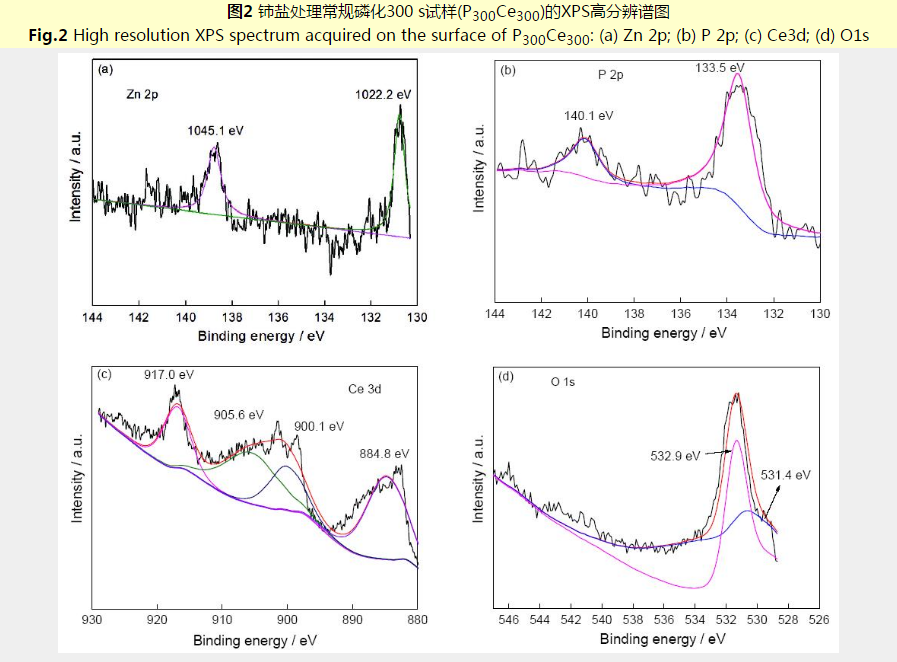

2.1.2 X光电子能谱分析 图2为热浸锌层磷化300 s后再用硝酸铈处理300 s后所获复合膜表面的高分辨XPS谱图。图2a中,结合能为1022.2 eV和1045.1 eV的峰分别对应于Zn 2p1/2和Zn 2p3/2,所以膜层的锌是以Zn2+形式存在,对应化合物可能是ZnO、Zn(OH)2和Zn3(PO4)2,图2 b中,133.5 eV与Zn3(PO4)2和CePO4中P的峰(133.4 eV)一致,可能存在Zn3(PO4)2和CePO4。由图2c中可知,Ce 3d谱包含三个特征区,即884.8 eV处的Ce 3d5/2,900.1 eV和905.6 eV处Ce 3d5/2和Ce 3d3/2的混合区,以及917.0处的Ce 3d3/2。其中,917.0 eV峰的卫星结构是与O 2p轨道和部分CeO2的核芯能级混杂在一起的,它是四价铈的存在标志;而884.8 eV处的Ce 3d5/2峰为三价铈的形态,说明复合膜表面含有Ce3+和Ce4+化合物。由图2d可知,经分峰拟合后,O 1s谱由2个峰组成,结合能分别为532.9 eV、531.4 eV。其中,532.9 eV处的O 1s峰对应于H2O和Ce-OH中O 1s峰;532.9 eV处的O 1s峰与Zn3(PO4)2和CePO4中的O 1s峰大致对应。由此可见,磷化/硝酸铈处理后的复合膜中可能含有Zn3(PO4)2、CePO4、ZnO、Zn(OH)2、Ce(OH)3、Ce(OH)4、Ce2O3和CeO2。

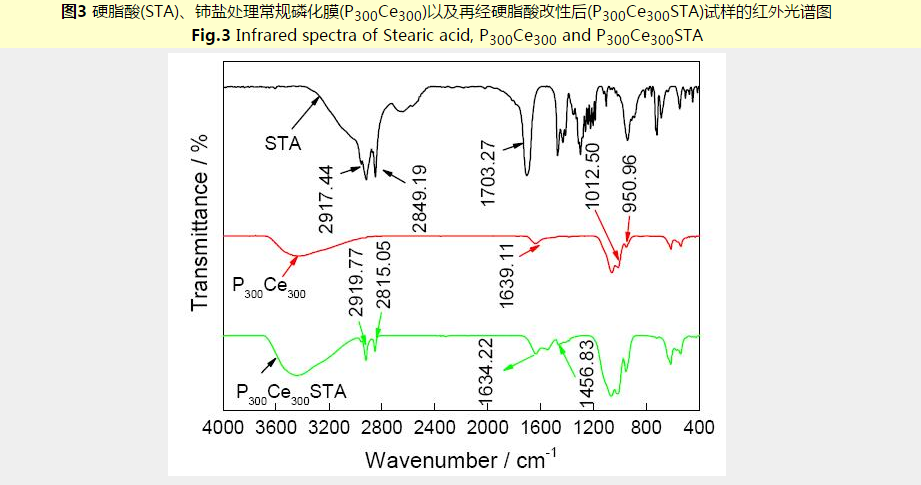

2.1.3 红外光谱分析 图3为硬脂酸、P300Ce300和P300Ce300STA的红外光谱图。其中,在1060.15 cm-1处出现的峰为PO43-四面体的非对称伸缩振动峰;1012.50 cm-1处的吸收峰归属于PO43-四面体的对称伸缩振动;而950.96 cm-1处吸收峰归属于P-O的弯曲振动所引起的,614.03 cm-1和539.02 cm-1处则为O-P-O的弯曲振动,说明磷化膜层存在PO43-。2849.19 cm-1和2917.44 cm-1处的尖峰分别对应于硬脂酸中-CH2和-CH3的C-H的伸缩振动,为硬脂酸脂肪族长链基团引起,表明STA链接到磷酸盐-铈盐处理钝化膜表面。从以往研究结果和对比图中硬脂酸的红外图谱可以看出,硬脂酸的羧基伸缩振动峰在1703.27 cm-1处,而超疏水改性后偏移到了1634.22 cm-1和1544.93 cm-1处,这是由于硬脂酸和磷化/铈盐膜层发生了结合,使得羧基吸收峰发生偏移。结果表明,修饰后硬脂酸已经与磷化/ 铈盐膜层实现结合。

2.2 疏水性分析

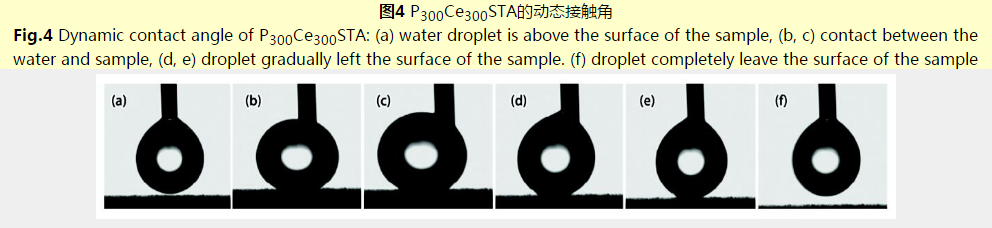

图4为采用4 μL液滴测试在P300Ce300STA表面的接触角随着试样台先上升再下降的图片。从图片可以看出,液滴遇到试样后由于试样疏水性极强,液滴很难从针头滚落下来,表明其极强的超疏水性。而经过挤压后液滴还是未从针头脱落,最后水滴与样品分离。

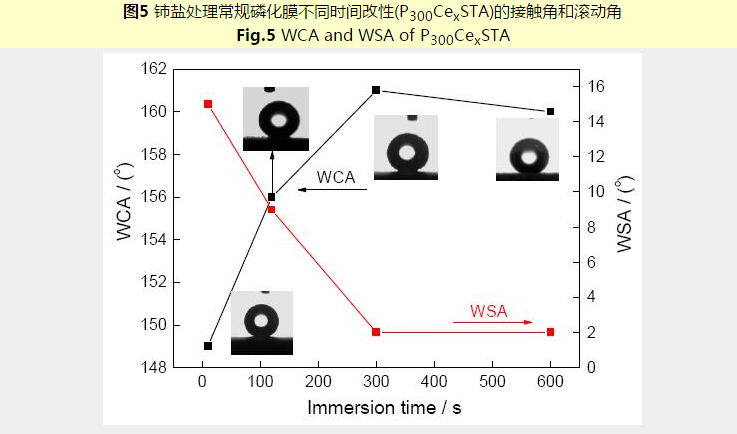

当液滴增加至6 μL时,测得不同试样的接触角和滚动角如图5所示。从图5可以看出,当铈盐处理时间为10 s时,接触角为(149±2)°,滑动角为(15±1)°。随着处理时间的增加,试样接触角随之增加,滑动角也逐渐减小。处理时间为300 s时,接触角达到(162±2)°,滚动角降低至2°;处理时间继续增加时,其疏水性变化较小。

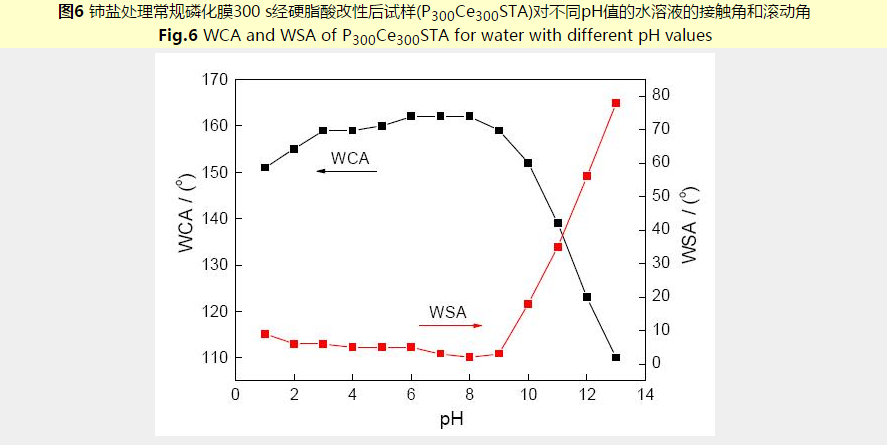

为研究膜层的化学稳定性,选择不同pH的水溶液(采用NaOH调节)作为检测液测定P300Ce300STA在不同pH下的疏水性,结果如图6。试样在pH值1~10范围内,接触角均大于150°,具有超疏水性,说明超疏水膜层其具有良好的化学稳定性;而pH>10后,疏水角迅速下降。pH<9时,膜层滚动角小于10°,膜层粘附性较小,表现为荷叶效应;pH>9时,膜层滚动角急剧增大。可能是膜层在碱性条件下发生部分溶解,导致原有结构破坏。

2.3 微观形貌

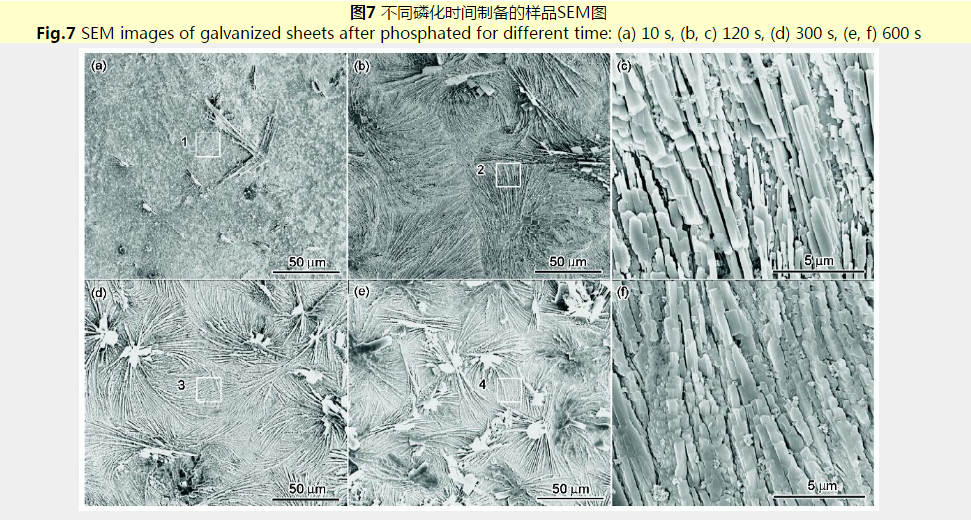

图7为磷化不同时间的SEM图。对比发现,当磷化10 s时,基体局部零散地长出针状晶体,大部分区域保持相对平滑的形貌,综合XRD和XPS数据判断为磷酸锌晶体。当磷化时间提高至120 s时,磷酸锌晶核数量明显增多;高倍观察发现,试样由许多针状晶体顺序紧密堆叠排列而成。而当磷化时间为300 s时,晶核数量进一步增加,出现了局部堆叠的情况,并且晶核处也出现了部分沉积。当磷化时间达到600 s时,晶核数量进一步增加,晶粒没有明显增大的趋势;高倍观察可以清楚地发现,原来针状磷酸锌晶体堆叠得更加紧密,并且似乎出现了局部断裂的情况。本文采用磷化300 s,在磷化膜上铈盐和疏水处理,得到超疏水表面。

图8为试样磷化300 s,铈盐浸渍不同时间所得到试样表面SEM图。从图8a可以看出,锌层表面针状磷酸锌晶体的边缘由尖锐变得平滑,磷酸锌晶体发生部分溶解。随着铈盐处理时间增加到120 s,铈盐和磷化膜构成的复合膜逐渐增厚,局部有微小的裂缝。处理时间继续增加,裂缝逐渐增大,当铈盐处理增加到600 s时膜层显着增厚伴随有明显的脱落现象。表1为图中不同区域的EDS数据。对比1、2和4区的Ce含量可以看出,随着铈盐处理时间的增加,在膜层表面铈含量显着增加,而通过对比3和4处的铈含量可以得出,裂缝中铈含量明显少于块状凸起处,说明随着铈含量增加,含铈化合物膜层产生开裂,含铈化合物主要集中在块状凸起处。同时从不同区域的磷含量可以看出,磷在不同区域都有存在,可以说明试样表层不仅仅是铈盐在磷化膜表面单独成膜,而是将磷化膜溶解一部分的基础上与磷化膜构成了比较均匀的复合膜。由图中表层的磷化膜轮廓也可以得出这一结论。放大试样可以清楚地看出,膜层由许多纳米级的孔洞构成,与部分溶解的针状磷化结晶共同组成微/纳米复合结构。随着铈盐处理时间的增加,试样表面孔洞先增加随后没有很明显变化。当铈盐处理300 s时,孔洞在孔径和深度都达到最大,如图8e所示。根据Cassie-Baxter模型,孔洞体积越大,试样表面越能捕获更多的空气膜,其疏水性也随之增加。实验结果也证明,当铈盐处理300 s时膜层具有更好的疏水性。

2.4 成膜机理分析

在Ce(NO3)3水溶液中添加H2O2,氧化性强的H2O2会使部分Ce3+氧化成Ce4+,Ce以Ce3+和Ce4+形式共同存在,Ce4+的存在使得溶液由无色变为浅黄色。

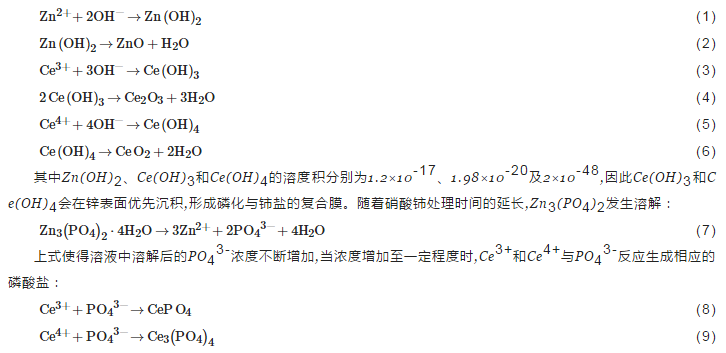

将常规磷化试样浸入含H2O2的硝酸铈溶液中,磷酸锌孔隙中的锌层发生阳极溶解,微阴极发生析氢或H2O2的还原反应。微阴极过程使得锌层表面附近区域的溶液与本体溶液之间产生pH值的梯度,并且锌表面附近区域溶液的pH值增大,从而产生了一个碱性环境,使得锌和铈的氧化物及氢氧化物在表面发生沉积,如下式(1)~(9):

综合上述分析,由于微阴极的析氢或H2O2还原反应产生局部碱性使得磷化膜表面产生Zn(OH)2、Ce(OH)3和Ce(OH)4的沉积,随着铈盐处理的进一步增加,磷化膜不断溶解,表面形成多孔的纳米结构,PO43-浓度逐渐增加,优先形成Ce3+和Ce4+的磷化物的沉积,随着沉积时间的增加局部开裂。原有微米级的磷化膜晶体轮廓以及块状开裂与磷化膜溶解而产生的多孔纳米结构共同组成微纳米复合结构。低表面能硬脂酸改性后,膜层获得超疏水性。

2.5 耐腐蚀性

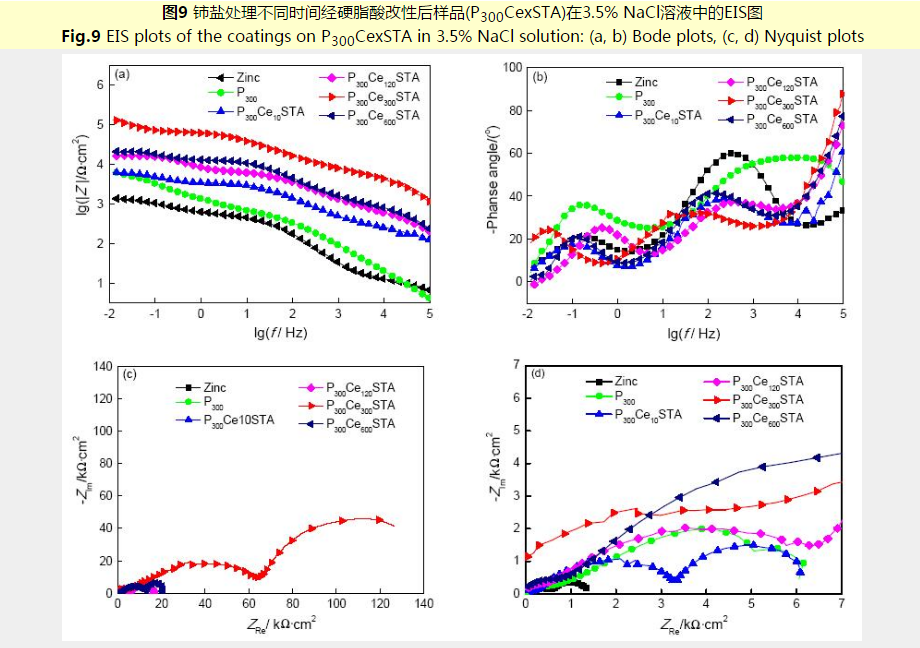

2.5.1 EIS和Tafel曲线 图9为铈盐处理不同时间的超疏水膜层在3.5% NaCl溶液中的Bode和Nyquist图。由图中可以看出,超疏水膜与纯锌和磷化膜相比,耐腐蚀性均有增大,这是由于超疏水表面的空气膜层提高了试样的耐蚀性。其中铈盐处理 300 s的膜层,其低频阻抗值(|Z|j→0)为1.25×105 W·cm2,较纯锌的总阻抗增加了两个数量级,说明所制备的超疏水膜提高了热浸镀锌试样的耐腐蚀性能。由Nyquist图(图9c, d)中可看出,经疏水处理后的试样有高频和低频两个容抗弧,与未经任何处理的热浸镀锌试样相比,超疏水膜试样的高频和低频容抗弧半径以及相应的阻抗值都有大幅度增大,表明超疏水膜起到了良好的保护作用,膜层阻碍电荷的转移和电解质在膜层中扩散的能力明显增强。在腐蚀过程中,Cl-离子难以通过膜层间隙到达锌基体表面,有效抑制了锌层的腐蚀。热浸镀锌层经磷化/ 铈盐处理并改性后,其电化学阻抗值不断增大,处理时间达到300 s时,获得最大阻抗值,表面耐腐蚀性能最佳。当处理时间超过300 s后,阻抗值有所下降,其耐腐蚀性能下降。从膜层的表面形貌可以看出,这是由于处理时间超过300 s时,膜层出现大量孔洞和裂纹,从而难以有效阻碍电解质在膜层中的扩散,因而耐蚀性能变差。

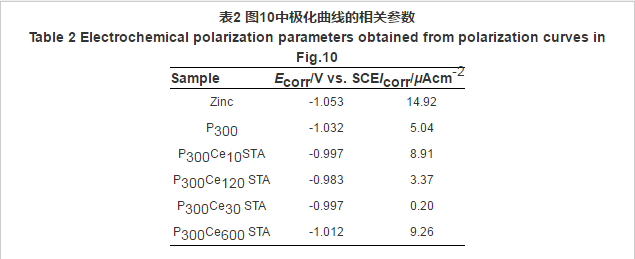

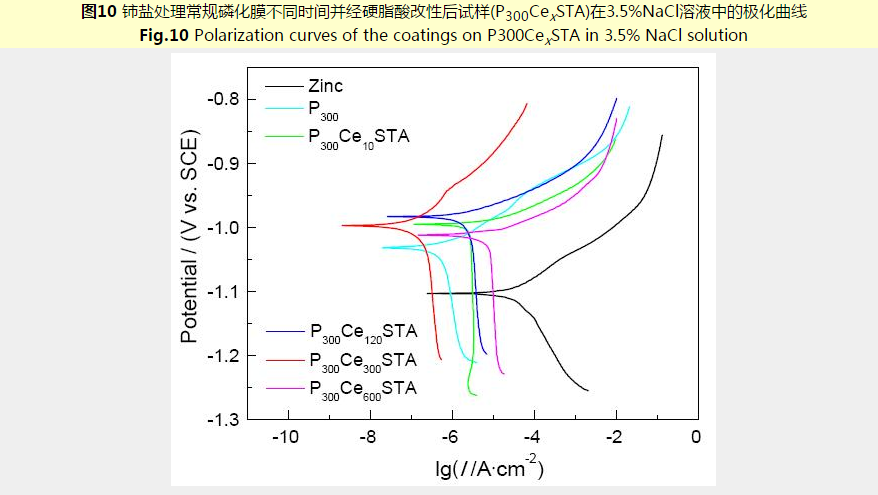

表2为图10中极化曲线的相关电化学腐蚀参数。其中,Ecorr为自腐蚀电位,Icorr为腐蚀电流密度。从表2可见,经疏水处理后,膜层腐蚀电流密度明显降低;当处理时间为300 s时,腐蚀电流密度为0.20 μA·cm-2,为磷化试样的1/25,为纯锌的1/70左右。可见疏水化处理极大地提高了热浸镀锌层的耐蚀性,这与超疏水表面捕获的空气膜层有关。由表2还可看出,随着处理时间进一步延长,当处理时间达到600 s时腐蚀电流密度显着增大,耐腐蚀性能下降,这与膜层中出现孔洞、开裂相关,膜层的阻碍耐蚀机制作用不明显。

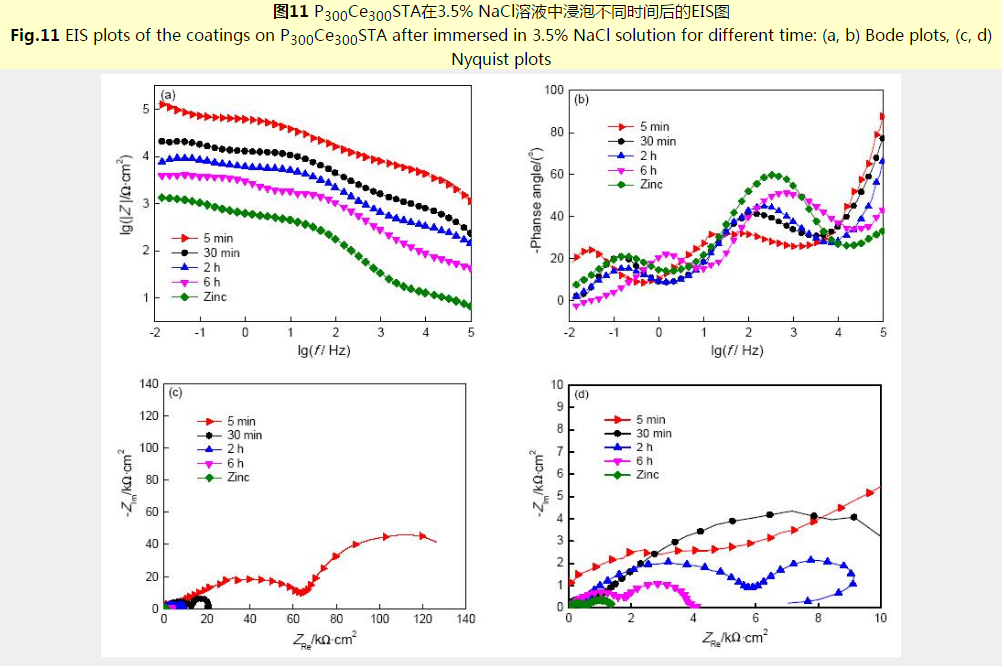

为了研究膜层在3.5% NaCl溶液中的稳定性,测定了试样P300Ce300STA在溶液中浸渍不同时间的Nyquist图和Bode图,如图11。可以看出,纯锌和不同浸渍时间的试样的Nyquist图(图11c~d)出现了两个容抗弧,随着浸渍时间的增加,两个容抗弧都在不断减小,表明试样在腐蚀溶液中耐蚀性不断下降,可能是长时间在侵蚀性介质中浸泡后,膜层在溶液中发生局部浸润,影响了膜层对基体的保护作用。从Bode模图(图11c)可以看出,随着浸渍时间的增加试样的模值不断减小,当浸渍时间达到6 h时,当低频阻抗值降至4.01×103 Ω·cm2,推断超疏水膜层局部发生浸润,但是其阻抗仍然明显高于纯锌的1.45×103 Ω·cm2。考虑内部磷化/铈盐膜的作用,当外部超疏水结构局部破坏后,由于未溶解的部分磷化膜仍然存在,可以阻止侵蚀性离子通过体系多孔结构进入基体内部,避免了外部多孔结构特性导致的加速腐蚀。

2.5.2 耐腐蚀机理 当超疏水试样浸入溶液时,由于试样的超疏水性,可以肉眼观察到试样和溶液界面形成了一层不同于其他试样的接触界面,呈白亮色,这是由于超疏水膜层在溶液界面处存在着一层空气膜。而锌基体在该溶液中则是完全浸润的。当纯锌基体浸入腐蚀溶液中时,会与腐蚀介质直接接触,一些侵蚀性离子,如Cl-离子很容易直接与基体发生腐蚀。而超疏水表面可以把空气捕捉到表面微纳结构中从而在表面与溶液接触的地方形成凸出的空气层,可用Cassie-Baxter理论模型[33]加以解释。当试样浸入腐蚀介质中时,被捕捉在微纳结构中的空气可以有效的阻挡腐蚀介质与表面的接触,使得腐蚀离子很难到达基体表面,从而起到良好的腐蚀防护作用。

3 结论

(1) 采用硝酸铈处理常规磷化膜试样构造出多孔的粗糙化结构。磷酸盐膜层会发生部分溶解,并生成磷酸盐/铈盐的复合膜层,同时构造粗糙表面,改性后得到超疏水表面。试样的疏水性随着铈盐处理时间先增加后减小,当处理时间为300 s时疏水性最好,接触角达到162°。

(2) 超疏水试样在腐蚀介质中会形成一层空气膜阻挡侵蚀性离子进入,改性后的试样阻抗比纯锌提高两个数量级,腐蚀电流密度下降了两个数量级,表现出良好的耐腐蚀性。随着超疏水试样在NaCl溶液中浸渍时间的增加,试样耐蚀性逐渐下降,但在6 h内耐腐蚀性仍然明显优于纯锌的,这是由于当超疏水膜层被破坏时内部磷酸盐膜层可以进一步阻挡侵蚀性离子腐蚀基体,对锌基体具有疏水及钝化的双重保护作用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414