1 引言

超高性能混凝土( UHPC) 由Rhodia、Lafarge 和Bouygues、VSL 专利公司开发,并被注册专利为Ductal,与传统混凝土相比,超高性能混凝土有很多优点: 超高性能混凝土的抗压强度高于150 MPa,约是传统混凝土的3 倍以上。超高性能混凝土具有优异的韧性和断裂能,和高性能混凝土相比,超高性能混凝土的韧性提高了300 倍以上,和一些金属相当,使得混凝土结构在超载环境下或地震中具有更优异的结构可靠性。

超高性能混凝土具有优异的耐久性能,可大幅度提高混凝土结构的使用寿命,减小混凝土结构的维修费用。超高性能混凝土几乎是不渗透性的,几乎无碳化,氯离子渗透和硫酸盐渗透也几乎为零。超高性能混凝土优异的耐磨性能延长了桥梁的使用寿命,而超高性能混凝土的抗腐蚀性能为混凝土结构在恶劣环境下提供了保护。在开裂情形下,由于超高性能混凝土存在大量未水化水泥颗粒,使得混凝土具有自修复功能。

超高性能混凝土结构自重约是传统混凝土结构的1 /3 或1 /2,显着降低了静荷载。自重的减少有利于制造更细长的建筑结构,降低了混凝土结构的厚度,节省了材料和成本,降低工程总造价。超高性能混凝土可减少预应力钢筋,为建筑结构提供了更大的自由。

尽管超高性能混凝土拥有很多显着的优点,但也存在一些缺陷,比如: 超高性能混凝土的水泥用量高达800 ~ 1000 kg /m3,增大了水化热,产生收缩。制备超高性能混凝土的原材料通常为水泥、硅灰、石英砂、石英粉、钢纤维和超塑化剂等,生产成本是普通混凝土的数倍。为了提高超高性能混凝土中辅助性胶凝材料的活性,生产超高性能混凝土时往往采用蒸汽或蒸压养护,复杂的生产工艺限制了超高性能混凝土在实际工程中的应用。由于水胶比很低、超细颗粒用量高、超塑化剂掺量大,超高性能混凝土表现出粘性大和坍落度损失大的缺点,不利于超高性能混凝土的浇筑。由于超高性能混凝土中含有大量未水化的水泥颗粒,这些未水化的水泥颗粒在混凝土结构使用过程中可能会继续水化,可能会影响混凝土结构的尺寸稳定性。在大多数工程中,传统混凝土可满足性能要求,而超高性能混凝土价格昂贵,难以取代传统混凝土。

自超高性能混凝土问世以来,关于超高性能混凝土的原材料、生产工艺、养护方式、力学性能、耐久性能、水化微观结构等进行了许多的研究,在实际工程中也得到了应用。虽然中国对超高性能混凝土的研究有些晚,但也已成为研究的热点,本文综述超高性能混凝土在中国的研究和应用。

2 原材料

传统上,为了增大辅助性胶凝材料的火山灰活性,提高超高性能混凝土的强度,往往对超高性能混凝土进行热养护。谢友均等用水泥、硅灰和超细粉煤灰以1∶ 0. 25( 0. 3 ~ 0. 4) 的胶凝材料比例,通过100 ℃的热水养护制备了超高性能混凝土,不掺钢纤维时的混凝土抗压强度达到200 MPa,掺入3% 的钢纤维后混凝土的抗压强度接近250 MPa。胡曙光等用水泥、硅灰、超细粉煤灰和钢渣粉做胶凝材料,用细河砂取代石英砂,掺入2%的钢纤维制备了超高性能混凝土,经90 ℃热水养护的超高性能混凝土抗压强度达到了152MPa。国爱丽等用30%粉煤灰取代水泥,用50% 矿渣取代石英粉,掺入2% 的钢纤维,采用最大粒径为600 μm 的石英砂制备了超高性能混凝土,经60 ℃热养护3 d 后的超高性能混凝土抗压强度为160. 1 MPa。

杨春梅等用铁矿尾砂取代石英砂制备了超高性能混凝土,经95 ℃热水养护后,超高性能混凝土的抗压强度达到了155. 3 MPa。刘娟红等用水泥、硅灰和粉煤灰做胶凝材料,用磨细标准砂做骨料,掺入钢纤维制备了超高性能混凝土,经90 ℃热水养护的超高性能混凝土抗压强度达到了155. 4 MPa。由上可见,超高性能混凝土的传统制备工艺往往需要热养护,使得超高性能混凝土的应用局限于预制构件,大大限制了超高性能混凝土的应用。为了克服这个缺点,近些年,人们采用标准养护条件制备超高性能混凝土。刘斯凤等用60% 复合超细辅助性胶凝材料取代水泥和硅灰,并采用天然黄砂作为骨料,采用三种养护制度( 标准养护、蒸汽养护和蒸压养护) ,成功制备出了抗压强度大于200 MPa 的超高性能混凝土。Shi 等等通过三元正交设计,用水泥、硅灰和矿粉做胶凝材料,用天然河砂作骨料,采用饱和氢氧化钙溶液养护,研究了水泥-硅灰-矿粉三元胶凝体系下超高性能混凝土的相关性能。Wang 等大量使用矿物掺合料,并掺入最大粒径为20 mm 的粗骨料,采用常规搅拌、成型、养护工艺配制出了超高性能混凝土。当采用水胶比为0. 16,胶凝材料总量为900 kg /m3 ( 50%水泥,10%硅灰,20% 磨细矿粉,20% 石灰石粉) ,合适掺入减水剂和缓凝剂时,混凝土最大坍落度为268 mm,90 d 抗压强度为175. 8 MPa,365 d 抗压强度为182. 9 MPa。为了减少环境污染,将铁矿石残渣回收利用,Zhao 等用铁矿石残渣作为骨料,研究了两种不同养护制度下超高性能混凝土的性能,研究结果表明,用铁矿石残渣100% 取代天然骨料显着降低了混凝土的工作性和抗压强度。然而,当铁矿石掺量不超过40%时,对于标养90 d 的试件,掺铁矿石的试件强度和不掺铁矿石的试件强度相当; 对于蒸汽养护2 d 的试件,和不掺铁矿石的试件相比,掺铁矿石的试件抗压强度减小了11%,抗折强度增大了8%。佘伟等大量掺入辅助性胶凝材料,采用普通工艺,在标准养护制度下,制备出了抗压强度为220MPa、抗折强度为70 MPa 的超高性能混凝土。为了将超高性能混凝土更好的应用于工程中,邓宗才等剔除了硅灰,制备了超细水泥超高性能混凝土。当矿粉掺量为30%,粉煤灰掺量为10%,用超细水泥制备的超高性能混凝土抗压强度最大,流动度最高,超高性能混凝土的生产成本较低。当水胶比小于0. 18,砂胶比为0. 9 左右,骨料为0. 16 ~ 0. 63 mm 粒径范围时,超高性能混凝土的抗压强度较高。

3 生产工艺

在以往的生产工艺中,为了提高辅助性胶凝材料的反应活性,往往采用蒸汽养护或蒸压养护超高性能混凝土,如文献所述。热养护可促进超高性能混凝土辅助性胶凝材料的水化,C-S-H 分布更均匀更密实,且C-S-H 的Ca /Si 比从1. 41 减小到了1. 2。热养护降低了超高性能混凝土的孔隙率,孔隙分布也得到了明显的改善。然而,当制备超高性能混凝土采用热养护,虽然可提高混凝土的密实度,增大混凝土的抗压强度,但这种生产工艺只能制作超高性能混凝土的预制构件,限制了超高性能混凝土在实际工程的应用。为了推广超高性能混凝土在实际工程中的应用,需要对超高性能混凝土的生产工艺进行简化。如文献所述,在标准养护下,采用普通工艺也可以制备出性能满足要求的超高性能混凝土。马洪坤等用抛填骨料工艺制备了超高性能混凝土,当抛填骨料的取代率为20%时,可大幅度提高超高性能混凝土的强度、弹性模量和抗氯离子渗透能力。而且,通过抛填骨料工艺可提高超高性能混凝土的密实度。

4 水化过程和微观结构

关于超高性能混凝土胶凝材料的水化过程,国内也有一些研究,主要集中在标准养护制度下超高性能混凝土胶凝材料的水化过程。Shi 等研究了三元正交设计下水泥-硅灰-矿粉胶凝体系下超高性能混凝土胶凝材料的水化过程。研究结果表明,在标准养护制度下,硅灰改变水化的诱导期,减小了加速期出现的时间。

硅灰用量为15%的混合物放热速率超过了不掺硅灰和矿粉的混合物,当硅灰用量从0% 增大到15% 时,加速期从7. 23 h 降低到了4. 77 h。然而,当硅灰用量增大到30%,水化放热速率变慢,加速期增大到了6. 37h。矿粉主要延缓了潜伏期和加速期,掺入矿粉的混合物放热峰比纯水泥体系混合物出现的晚,当矿粉用量分别为25%和50%时,加速期分别为9. 95 和9. 8 h。Rong 等研究了纳米二氧化硅对超高性能混凝土水化过程和微观结构组成的影响。研究结果表明,掺入纳米二氧化硅改变了超高性能混凝土胶凝材料的水化过程,由于纳米二氧化硅的火山灰效应和成核效应,随着纳米二氧化硅掺量的增大,水泥水化的加速期和减速期都提前了。掺入纳米二氧化硅,也优化了超高性能混凝土的孔结构。随着纳米二氧化硅的掺入,超高性能混凝土的孔隙率和平均孔径减小。和不掺纳米二氧化硅的超高性能混凝土相比,掺入纳米二氧化硅超高性能混凝土的微观结构更均匀致密。然而,当纳米二氧化硅用量5% 时,由于纳米二氧化硅的结团效应,不利于超高性能混凝土的微观结构形成。Zhao 等采用纳米压痕技术,研究了超高性能混凝土的微观性能。

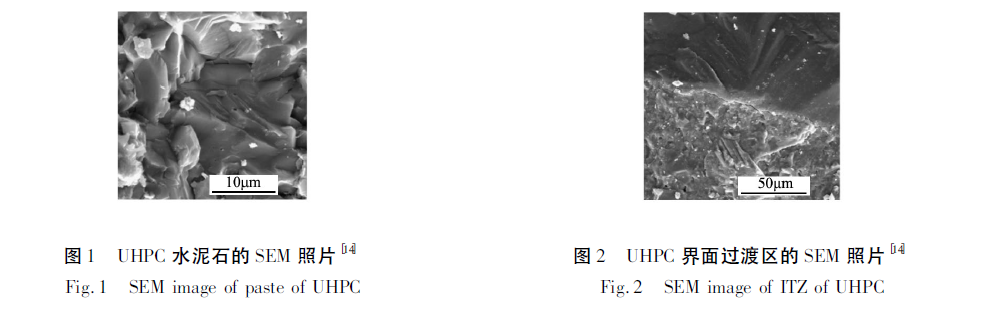

研究结果表明,占据一半浆体体积的水化产物是由高硬度的水化相,大量未水化的水泥和粉煤灰比水化产物具有更高的力学性能,可作为微骨料填充混凝土的孔隙,提高超高性能混凝土的强度。而且,临近骨料或纤维表面的浆体力学性能和浆体性能相近,表明超高性能混凝土具有紧密的界面过渡区。超高性能混凝土的水化产物主要为Ⅲ型C-S-H,氢氧化钙含量低,没有钙矾石。超高性能混凝土的孔隙率约为5%,主要为微小孔,孔径分布均匀( 10 nm 左右) 。借助微观结构的扫描电子显微镜技术,可以观测到超高性能混凝土的结构相当致密,基体结构几乎没有可以让有害气体、水和侵蚀性溶液渗入的毛细孔道。超高性能混凝土的水泥石和界面过渡区结构见图1、2。从扫描电镜图像上看,超高性能混凝土在180 d 龄期时,水泥石结构非常致密,只有一些空气孔洞,这是由于水泥水化及硅灰和磨细矿粉的火山灰效应造成的。主要水化产物为均匀的C-S-H,没有氢氧化钙和钙矾石。超高性能混凝土界面过渡区结构非常紧密,没发现明显孔隙。

5 力学性能

5. 1 抗压强度超高性能

混凝土的水泥石和骨料存在强烈的协同作用。当超高性能混凝土的水泥石和骨料性能匹配时,超高性能混凝土具有最佳的性能。超高性能混凝土的抗压强度和动弹模量具有良好的线性关系。掺入钢纤维可提高超高性能混凝土的抗压强度,然而,掺入聚丙烯纤维降低了超高性能混凝土的抗压强度。

5. 2 抗拉性能超高性

能混凝土具有良好的裂缝控制能力,其极限拉应变可达到3% 以上。超高性能混凝土对缺口不敏感,甚至当缝高比为0. 5 时,超高性能混凝土也表现出优异的裂缝无害化分散能力。

5. 3 抗弯性能

在受弯过程中,超高性能混凝土梁分为弹性、裂缝扩展、纤维增强和破坏四个阶段。掺入钢纤维抑制了裂缝的扩展,提高了超高性能混凝土梁的抗裂性能。超高性能混凝土试验梁在三分点加载试验中,纯弯曲段开裂应变为750 × 10 - 6,是普通混凝土试验梁的七倍。和普通混凝土梁相比,超高性能混凝土梁的初裂弯曲强度和极限弯曲强度都有大幅度提高。随着超高性能梁厚度的增大,超高性能混凝土梁的弯曲极限荷载也增大,最大时为普通混凝土梁的3. 79 倍。在弯曲荷载下,普通混凝土梁发生破坏时的平均挠度0. 11mm,而超高性能混凝土复合梁发生破坏时的平均挠度为5. 23 mm。在正常使用情况下,超高性能混凝土梁的裂缝宽度始终保持在0. 05 mm 以内。和钢筋混凝土梁相比,超高性能混凝土可提高构件的承载力和延性,并延缓钢筋的屈服。然而,若超高性能混凝土未掺入钢纤维,超高性能混凝土表现出较大的脆性,当超高性能混凝土达到弯曲极限荷载时,超高性能混凝土组合梁的承载力骤降,在荷载达到0. 9 倍峰值荷载前,超高性能混凝土的应力应变呈线性关系。

5. 4 抗剪性能

增大腹板厚度和减小剪跨比可提高超高性能混凝土梁的斜截面开裂荷载,掺入钢骨、增大腹板厚度、减小箍筋间距和减小剪跨比可提高超高性能混凝土梁的受剪承载力,掺入钢骨、增大腹板厚度、减小箍筋间距和增大剪跨比可提高超高性能混凝土梁的剪切延性。随着剪跨比的增大,超高性能混凝土的剪切破坏形态依次分别呈斜压、剪压和斜拉破坏。当使用箍筋时,随着配箍率的增大,超高性能混凝土的抗剪承载力不断增大。斜拉破坏发生于无腹筋梁中,配筋率为0. 327%时的梁呈剪压破坏,配筋率为0. 545%时的梁呈斜压破坏。在一定范围内,增大纵筋率也可提高超高性能混凝土的抗剪性能。箍筋也提高了超高性能混凝土的临界斜裂缝荷载值。超高性能混凝土开裂前,超高性能混凝土的箍筋应力很小,然而,当超高性能混凝土开裂后,超高性能混凝土的箍筋应力显着增大,并抵抗混凝土的剪切破坏。

5. 5 粘结性能

随着钢纤维掺量的增大,超高性能混凝土和钢筋的极限粘结强度不断增大。当钢纤维掺量从0. 5% 增大到2. 0%时,超高性能混凝土的极限粘结强度增大了42. 53%,超高性能混凝土的极限粘结强度和钢纤维掺量呈线性关系。和普通混凝土及环氧砂相比,超高性能混凝土对碳纤维增强复合材料( CFRP) 筋的锚固性能最好。对于直径为10 mm 的表面压纹CFRP 筋( 抗拉强度保证值为2550 MPa) ,在超高性能混凝土中的锚固长度为25 d 时,可充分发挥CFRP 筋的强度。因此,超高性能混凝土可为CFRP 筋提供有效锚固。

5. 6 轴压应力-应变曲线

随着超高性能混凝土抗压强度的提高,超高性能混凝土的轴压强度和峰值应变不断增大,其轴压强度/抗压强度比为0. 85,峰值应变可高达2500 × 10 - 6。随着超高性能混凝土抗压强度的提高,其应力-应变曲线上升段从抛物线转为直线。超高性能混凝土圆柱体在28 d 受压时峰值应变为0. 015,是普通混凝土的7倍。超高性能混凝土的极限压应变为0. 034,是普通混凝土的10 倍。超高性能混凝土的7 d 轴压应力-应变曲线在峰值后缓慢下降,说明超高性能混凝土的压缩韧性较大。圆钢管超高性能混凝土的应力-应变曲线的弹性阶段是极限应力的90% ~ 95%。圆钢管超高性能混凝土的受压过程分为弹性阶段、弹塑性阶段、承载力下降阶段和强化阶段。和单轴受压相比,双轴受压作用下,超高性能混凝土的极限抗压强度和主压向峰值应变都有所增大,线性段也有所提高。

5. 7 韧性

当不掺钢纤维时,随着超高性能混凝土强度的增大,其拉压比和折压比小于普通混凝土和高强混凝土。受压时,超高性能混凝土的应力应变关系呈直线,到达峰值时突然破坏,说明超高性能混凝土的脆性比普通混凝土和高强混凝土大。掺入钢纤维可提高混凝土的拉压比和折压比。和不掺钢纤维相比,当钢纤维掺量为0. 75%时,超高性能混凝土的拉压比提高了38%,折压比提高了43%。掺入钢纤维显着增大了超高性能混凝土的韧性,和不掺钢纤维的超高性能混凝土相比,掺入1. 0%的钢纤维显着提高了超高性能混凝土的初始裂缝强度、韧性指数和抗折强度。杨久俊等的研究也表明,和不掺钢纤维的超高性能混凝土相比,掺入钢纤维的韧性增大了1 倍,断裂能增大了34 倍。纤维形状对超高性能混凝土的韧性也有显着影响。

和不掺钢纤维的超高性能混凝土相比,掺入2. 0%钢筋端钩纤维的超高性能混凝土梁韧性增大了5. 1 倍,掺2. 0%钢筋哑铃纤维的超高性能混凝土梁韧性增大了3. 9 倍,而混掺钢筋端钩纤维和钢筋哑铃纤维的超高性能混凝土梁韧性均优于单掺纤维的超高性能混凝土梁。混掺钢纤维和聚烯烃纤维或聚乙烯醇纤维可改善超高性能混凝土的韧性,其荷载-位移曲线有二次硬化特征。和单掺钢纤维相比,混掺1% 的钢纤维和9kg /m3 聚烯烃纤维的超高性能混凝土韧性增大了70% 左右。钢管约束也可显着提高超高性能混凝土的韧性,含钢率越高,对超高性能混凝土韧性的改善越明显。在超高性能混凝土中装入结构钢可显着提高超高性能混凝土的韧性,和预应力超高性能混凝土梁相比,装入结构钢的预应力超高性能混凝土梁具有更高的残余剪切应力、后开裂硬度和剪切韧性。

5. 8 抗断裂性能

未掺钢纤维的超高性能混凝土脆性大,断裂能低,蒸养条件下脆性更大。掺入钢纤维后,蒸压增大了超高性能混凝土的抗断裂性能,其断裂能是标准养护下超高性能混凝土的二倍。钢纤维显着提高了超高性能混凝土的断裂韧度,其断裂能可增大11 倍。聚丙烯纤维也可增大超高性能混凝土断裂韧度,但增幅不大。和单掺钢纤维相比,混掺1%钢纤维和0. 1%聚丙烯纤维对超高性能混凝土的断裂韧度增强效果更佳。

5. 9 抗冲击性能

Zhang 等采用复合矿物掺合料、天然细骨料、短细纤维制备了抗压强度大于200 MPa 的绿色超高性能混凝土。研究了三种养护制度( 标准养护、蒸汽养护和蒸压养护) 下,超高性能混凝土的力学性能( 强度、断裂能和钢纤维界面粘结强度) 。研究结果表明,由40%波特兰水泥、25%超细矿渣、25%超细粉煤灰、10%硅灰和4%钢纤维制备超高性能混凝土的强度最高,其抗压强度、抗折强度、断裂能和纤维-砂浆界面粘结强度分别为200 MPa、60 MPa、30000 J /m2 和14 MPa。通过霍普金森杆研究超高性能混凝土的抗拉强度,研究结果表明,应变率对超高性能混凝土抗拉强度有显着影响。当应变率增大时,超高性能混凝土抗拉应力-时间曲线的峰值应力急剧增大。在高应变率下,超高性能混凝土具有明显的应变率僵化效应。为了研究超高性能混凝土在国防工程中的抗压强度,Rong 等用大掺量硅灰、粉煤灰和矿渣取代水泥,制备了抗压强度为200 MPa 的超高性能混凝土。采用霍普金森压杆研究不同纤维掺量下超高性能混凝土的抗压强度。研究结果表明,超高性能混凝土的抗冲击性能随着纤维掺量的增大而增大,也随着应变率的增大而增大。采用有限元模拟超高性能混凝土的整个冲击过程时,数值模拟表明, Johnson Holmquist 混凝土材料模型可用来模拟超高性能混凝土的力学性能,试验值和模拟值较吻合。王立闻等研究了高温后超高性能混凝土的抗冲击性能,经过600 和800 ℃后,超高性能混凝土的强度分别减小了25%和65%,但增大了超高性能混凝土的峰值应变。和不掺钢纤维的超高性能混凝土相比,掺入1% 钢纤维的超高性能混凝土在600 和800 ℃后的强度分别提高了28. 1%和35. 1%。超高性能混凝土的强度、破碎程度和吸收能存在着应变率效应。

5. 10 抗疲劳性能

随着循环寿命比的增大,超高性能混凝土疲劳后剩余抗压强度的衰减率减小,衰减速率增大。掺入钢纤维可显着提高超高性能混凝土梁的抗疲劳性能,当钢纤维掺量为3%时,当超高性能混凝土的主拉应力小于其抗拉强度的一半时,不会发生疲劳破坏。超高性能混凝土可将桥面板上部面板和U 形肋连接的应力减小51% ~ 90%,大幅度降低超高性能混凝土组合桥面板的疲劳破坏。在9. 8 ~ 24. 3 MPa 的疲劳荷载下,经310 万次疲劳试验,超高性能混凝土组合桥面板未出现裂缝,远大于虎门大桥的抗弯疲劳性能要求。

6 耐久性能

6. 1 抗氯离子渗透性超高性能

混凝土的氯离子扩散系数很低,仅为10 - 9 cm2 /S 数量级。

6. 2 抗碳化性能

在标准碳化箱里,当水泥用量大于300 kg /m3 时,超高性能混凝土的28 d 碳化深度仍为0 mm。而水泥用量为200 kg /m3 和100 kg /m3 时,超高性能混凝土的28 d 碳化深度也分别为2 mm 和4 mm。

6. 3 抗冻性能

经过300 次冻融循环后,超高性能混凝土的质量损失小于1%,动弹性模量损失小于5%。当不掺引气剂时,超高性能混凝土的质量损失和动弹性模量损失和含气量为4. 7% 的引气混凝土相当。和普通混凝土及钢纤维混凝土相比,经过300 次冻融循环后,超高性能混凝土的弯曲抗拉强度减小了27%,其他混凝土的弯曲抗拉强度几乎为零。经过300 次冻融循环后,尺寸为100 mm × 100 mm × 400 mm 的超高性能混凝土梁跨中位移为4. 5 mm,在不掺引气剂的情况下,超高性能混凝土仍能满足寒冷地区对混凝土抗冻性的要求。

6. 4 抗锈蚀性能超高性能

混凝土可有效抑制钢筋锈蚀,提高混凝土的使用寿命。在加速锈蚀条件下,当使用普通混凝土做保护层时,通电160 h 后普通混凝土的裂缝宽度大于100 μm。采用15 mm 厚的超高性能混凝土做保护层时,通电160 h 后混凝土的裂缝宽度小于50 μm。采用50 mm 厚的超高性能混凝土做保护层时,通电160 h后的超高性能混凝土梁未出现裂缝。采用15 mm 厚的超高性能混凝土做保护层时,通电190 h 后,混凝土的屈服荷载和极限荷载约降低了15%。采用50 mm 厚的超高性能混凝土做保护层时,通电190 h 后,混凝土的屈服荷载和极限荷载仅降低了5% ~ 7%。当采用50 mm 厚的超高性能混凝土做保护层时,超高性能混凝土在屈服荷载前的弯曲裂缝宽度小于70 μm。当超高性能混凝土浸泡于饱和硫酸钠溶液和饱和氯化钠溶液中,在90 ℃恒温箱干湿循环30 次后,超高性能混凝土质量损失很低,锈蚀仅出现在混凝土表面。

7 超高性能混凝土在中国的应用

国外将超高性能混凝土成功应用于桥梁、地铁、大坝、楼梯、阳台等工程中。2005 年,沈阳用超高性能混凝土( C140) 预制了工业厂房的梁板,是超高性能混凝土在中国的第一次应用。欧维姆公司用超高性能混凝土替代铸铁或铸钢件,热养护的超高性能混凝土抗压强度分别为325 MPa,自然养护混凝土的抗压强度为187 MPa。

中铁十九局成功将超高性能混凝土应用于石武客专的电缆槽盖板中。该工程用水泥、矿渣粉、硅灰、石英砂、钢纤维制备了超高性能混凝土,采用蒸汽养护,制备的超高性能混凝土抗压强度139. 9 MPa。超高性能混凝土在京石客运专线盖板工程中也得到了成功应用,用水泥、硅灰、粉煤灰、石英砂、钢纤维等制备了超高性能混凝土,采用蒸汽养护,制备的超高性能混凝土坍落扩展度为550 mm,含气量为2. 2%,抗压强度为142. 9 MPa,抗折强度为19. 6 MPa。 哈齐客运专线用水泥、硅灰、粉煤灰、矿粉、石英砂、钢纤维等制备了超高性能混凝土,采用蒸汽养护,制备的超高性能混凝土抗压强度为175. 8 MPa,抗折强度为24. 7 MPa,氯离子渗透量为13 C,经500 次冻融循环后混凝土质量无损失哈大客运专线用水泥、掺合料、石英砂、钢纤维等制备了超高性能混凝土,采用蒸汽养护,制备的超高性能混凝土抗压强度141 MPa,抗折强度19 MPa。在郑开城际铁路HNCJS-3 标桥梁工程中的电缆槽盖板成功应用了超高性能混凝土。工程用水泥、粉煤灰、硅灰、石英砂、钢纤维制备了超高性能混凝土,采用蒸汽养护,制备的超高性能混凝土满足工程的要求。在迁曹铁路滦柏干渠大桥工程中,首次采用超高性能混凝土制作多孔预应力简支T 形梁。用水泥、硅灰、矿粉、粉煤灰、石英砂、钢纤维等制备了超高性能混凝土,采用蒸汽养护,制备的超高性能混凝土28 d 抗压强度128. 7 MPa,抗折强度22. 8 MPa。

为彻底消除挂檐板松脱隐患等问题,超高性能混凝土挂檐板在北京四惠立交东向北匝道桥挂檐板更换施工中得到了成功应用。用水泥、掺合料、石英砂、钢纤维等制备了超高性能混凝土,采用蒸汽养护,制备的超性能混凝土抗压强度为149 MPa,抗折强度为21. 5 MPa,弹性模量为51 GPa,500 次冻融循环后的质量损失率为0. 9%,相对动态弹性模量为90%。为了节约成本,保护环境,采用生态型超高性能混凝土生产人行道盖板,用水泥、硅灰、粉煤灰、天然河砂、钢纤维等制备了超高性能混凝土,采用蒸汽养护,制备的超高性能混凝土抗压强度为150. 3 MPa,抗折强度为19. 6 MPa,弹性模量为50. 6 GPa,氯离子渗透量为33. 2 C,抗冻性> F500。

8 结论

自超高性能混凝土出现后,国内外对超高性能混凝土进行了大量的研究,国内关于超高性能混凝土主要集中在如下几个方面:

(1) 采用辅助性胶凝材料取代水泥和硅灰,用天然河砂或铁矿石残渣取代石英砂和石英粉,掺入最大粒径为20 mm 的粗骨料,也可制备出抗压强度大于200 MPa 的超高性能混凝土。在标准养护下,采用普通工艺也可以制备出性能满足要求的超高性能混凝土;

(2) 硅灰减小了超高性能混凝土胶凝材料加速期出现的时间,而矿粉延缓了潜伏期和加速期。纳米二氧化硅减小了水泥水化的加速期和减速期的出现时间。纳米二氧化硅优化了超高性能混凝土的孔结构,随着纳米二氧化硅的掺入,超高性能混凝土的孔隙率和平均孔径减小。超高性能混凝土的结构相当致密,基体结构几乎没有可以让有害气体、水和侵蚀性溶液渗入的毛细孔道;

(3) 超高性能混凝土具有良好的裂缝控制能力。和普通混凝土梁相比,超高性能混凝土梁的初裂弯曲强度和极限弯曲强度都有大幅度提高。掺入钢骨、增大腹板厚度、减小箍筋间距和增大剪跨比可提高超高性能混凝土梁的剪切延性。随着钢纤维掺量的增大,超高性能混凝土和钢筋的极限粘结强度不断增大。随着超高性能混凝土抗压强度的提高,应力-应变曲线上升段从抛物线转为直线,在峰值后缓慢下降,说表现出较大的韧性。钢纤维的掺入显着增大了超高性能混凝土的韧性,纤维形状对超高性能混凝土的韧性也有显着影响。超高性能混凝土的抗冲击性能随着纤维掺量的增大而增大,也随着应变率的增大而增大;

(4) 在冻融循环下,超高性能混凝土的质量损失和动弹性模量损失都很小。超高性能混凝土可有效抑制钢筋锈蚀,提高混凝土的使用寿命;

(5) 自从中国2005 年第一次将超高性能混凝土应用于工程中,超高性能混凝土已经广泛应用于电缆槽盖板、高速铁路、地铁、桥梁、挂檐板和人行道盖板中。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414