大量研究和工程实践证明,钢筋的锈蚀是造成混凝土结构性能退化或过早失效的主要原因,并严重影响混凝土结构的服役寿命和耐久性。通常情况下,由于混凝土内部的高碱性环境 (pH值12.5~13.5),钢筋处于钝性状态,但随混凝土结构服役时间的延长,外界侵蚀性物质 (如Cl-,SO42-) 会不断通过混凝土孔隙扩散到混凝土内部并到达钢筋表面,从而引起钢筋表面局部化学环境的改变,致使钢筋钝性遭到破坏,诱发钢筋锈蚀。钢筋的腐蚀不仅造成巨大经济损失,导致混凝土结构性能下降,耐久性受损,甚至承载性能丧失,而且还可能给人民的生命、财产带来威胁。尤其是在苛刻的海洋环境下,Cl-诱发的钢筋锈蚀问题尤为突出,因此,如何采取有效防腐措施,借以减缓或控制钢筋的锈蚀已成为世界性亟待解决的技术问题。

阻锈剂因其防护效果好、成本低、操作简便等特点,已成为国内外各种重大基础工程设施中钢筋腐蚀防护的主要技术手段,并受到普遍关注。然而,纵观目前国内外工程中使用的阻锈剂,绝大多数仍以无机盐为主 (如亚硝酸盐或磷酸盐等),尤其是Ca(NO2)2,仍是目前工程中应用最为普遍的一类钢筋阻锈剂。问题是这种典型的氧化型阻锈剂,在降低钢筋腐蚀活性,保护钢筋免遭腐蚀的同时,其自身浓度却不断被消耗,致使其长期阻锈效果难以得到保证,甚至在用量不足时还促进钢筋的锈蚀。另外,Ca(NO2)2是有毒物质,具有明确的致癌作用,在欧洲等一些发达国家已被禁止使用。因此,研究开发高效、环保有机阻锈剂已成为国内外关注的热点。

醇胺类化合物因其成本低、水溶性好、对混凝土本体性能负作用小等优点,成为目前国内外研究最多、最为广泛的一类。然而,文献调研表明,有关该类阻锈剂在实际混凝土中的阻锈性能,尤其是长期阻锈效果仍存在不同争议,甚至出现相互矛盾的研究结果,严重制约了该类阻锈剂在实际工程中的应用。同时,由于混凝土内部高碱性环境,钢筋表面通常被一层氧化膜所覆盖,加之混凝土自身为一种复杂多相、非均质的不稳定腐蚀体系,使得混凝土中钢筋的腐蚀过程十分复杂,与常规裸金属的腐蚀防护相比,钢筋的防护具有显着的差异。因此,单一阻锈剂很难达到有效抑制钢筋锈蚀的目的,而通过多种化合物间的缓蚀协同效应,经过优化复配,不仅可大幅提升阻锈剂的防腐效果,实现对混凝土中钢筋锈蚀的有效控制,还可有效降低防腐成本,提高阻锈剂的利用效率,已成为国内外阻锈剂研究的重要技术途径。前期研究表明,咪唑啉衍生物、有机胺和羟基化合物等在含Cl-的混凝土模拟液中对钢筋具有良好的阻锈性能,并对化合物间的缓蚀协同效应进行了初探。在此基础上,本文基于对阻锈剂成分的进一步优化,以咪唑啉衍生物和有机胺为主体,复配了一种全有机阻锈剂 (记作IMC-16),利用不同电化学检测技术,分别在混凝土模拟液和硬化混凝土试块中,对其阻锈性能进行了研究,目的就是从混凝土模拟液到实际混凝土试块两方面入手,来系统评价该类阻锈剂对钢筋腐蚀防护性能的可靠性和稳定性,以期为未来阻锈剂的工程应用提供实验依据和技术支撑。

1 实验方法

1.1 实验材料

钢筋试样 (Φ10 mm×50 mm) 与工作电极 (Φ10 mm×70 mm) 由普通建筑钢筋加工而成,表面粗糙度Ra最大允许值为6.3 ?m。将工作电极的一端焊接Cu导线,并用环氧树脂密封,另一端露出50 mm作为工作面 (面积16.493 cm2)。辅助电极为Φ6 mm×80 mm石墨棒。

参照阻锈剂相关评定标准 (YB/T 9231-1998),混凝土模拟液为含1.15% (质量分数) NaCl的饱和Ca(OH)2溶液,由二次蒸馏水和分析纯Ca(OH)2 (天津市恒兴化学试剂制造有限公司) 配制。阻锈剂添加量 (包括对比样Ca(NO2)2) 为溶液质量的2%。

实验用水泥为PS 32.5矿渣硅酸盐水泥,细骨料为河砂,使用前过筛 (Ф1.5 mm)。用于干湿循环实验混凝土试块的制作参照GB 8076-1997进行,配料质量比为灰∶砂∶水=2∶5∶1,阻锈剂 (包括对比样Ca(NO2)2) 用量为水泥用量的2% (质量分数)。混凝土浇制后在振动台上振实10 s,24 h后脱模,而后将混凝土试件放入标准养护箱养护7 d,混凝土保护层厚度大于2 cm。为模拟混凝土中钢筋的实际状态,混凝土试块中除填埋电化学检测用工作电极与辅助电极外,同时还填埋3个独立的钢筋试样。

1.2 电化学实验

将钢筋电极浸入混凝土模拟液,在规定时间进行半电池腐蚀电位、线性极化与电化学交流阻抗 (EIS) 检测。混凝土试块干湿循环加速腐蚀实验循环制度为:首先将混凝土试块在室温3.5% (质量分数) NaCl溶液中浸泡16 h,浸泡的同时进行半电池腐蚀电位和线性极化测量,而后取出室温放置4 h,再在75 ℃烘箱中烘干4 h,24 h为一个循环。经60次循环后,劈开混凝土试块,观察钢筋试样表面腐蚀状况。

钢筋半电池腐蚀电位测量用Fluke 8845A数字万用表进行,其它电化学测试在 P&G Parstat 2273电化学工作站上进行。钢筋电极为工作电极,石墨电极为辅助电极,饱和KCl甘汞电极 (SCE) 作为参比电极。线性极化在相对开路电位 (OCP) ±25 mV范围内进行,扫描速率为0.166 mV/s。EIS测量在OCP下进行,激励信号为±10 mV正弦波,测量频率范围为105~10-2 Hz,阻抗结果用ZSimpWin软件进行分析。所有电位均相对于SCE,实验温度为室温。

2 结果与讨论

2.1 混凝土模拟液中阻锈剂对钢筋的阻锈性能

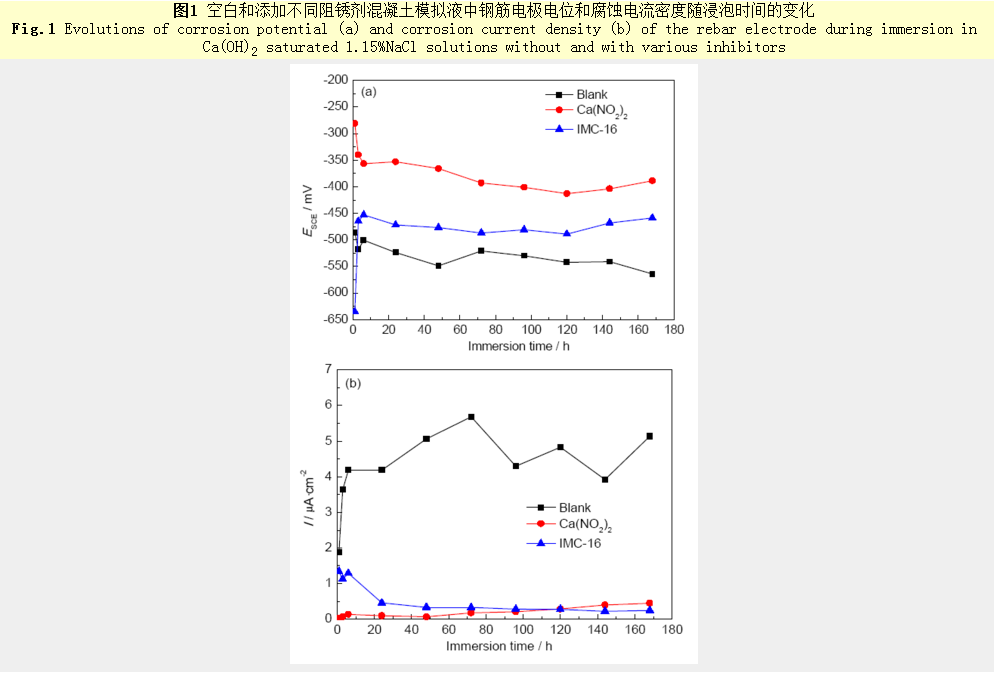

2.1.1 钢筋腐蚀电位和腐蚀电流密度 图1分别为空白和添加不同阻锈剂时,1.15%NaCl饱和Ca(OH)2溶液中钢筋电极腐蚀电位 (Ecorr) 和腐蚀电流密度 (Icorr) 随浸泡时间的变化。由图1a可以看出,对于空白和添加Ca(NO2)2体系,在整个浸泡实验过程中,钢筋Ecorr呈逐渐下降趋势,与之相应的钢筋Icorr 也随浸泡时间的延长而逐渐增大 (图1b)。具体而言,空白溶液中,钢筋Ecorr除在浸泡初始阶段有所波动外,随浸泡时间的进一步延长,总体呈缓慢下降的趋势;而钢筋Icorr在浸泡最初的10 h内却迅速升高,且随浸泡时间延长逐渐增大,在浸泡约70 h后又开始下降并出现波动,这与腐蚀电位的变化相一致。Ecorr与Icorr的这种变化表明,钢筋电极表面在侵蚀性Cl-作用下处于活性状态并已发生腐蚀,且随浸泡时间延长腐蚀不断增强。这主要与溶液中具有钝性作用的OH-与具有侵蚀性Cl-在电极表面的竞争吸附过程相关。通常OH-在钢筋表面发生吸附并与溶解下来的铁离子反应,所生成的羟基氧化铁/氧化亚铁在钢筋表面的沉积,可有效促进钢筋表面钝化膜的生长,同时对钝化膜缺陷具有修复和增强作用,有益于钢筋表面耐蚀性的提高。相反,侵蚀性Cl-在钢筋表面发生吸附,并在钢筋表面生成可溶性金属氯化物,将导致钢筋表面钝性破坏,进而加快基体金属溶解,促进钢筋腐蚀的发生。因此,从空白实验结果看,在整个浸泡实验过程中,Cl-对钢筋表面膜的破坏和侵蚀作用要明显强于OH-的修复和增强作用,溶液中Cl-在钢筋表面的吸附,有效促进了钢筋的活性溶解,从而导致钢筋Ecorr不断下降,Icorr迅速升高。而添加Ca(NO2)2时,钢筋的Ecorr在浸泡初始阶段先快速下降,而后又缓慢降低,浸泡后期又有所升高,但在整个实验过程中,钢筋的Ecorr始终明显高于空白模拟液中的。与之相应的钢筋Icorr在整个浸泡实验时间范围内,随浸泡时间延长却缓慢升高,且大幅低于空白模拟溶液中的。但在浸泡约120 h后,Icorr已高于添加阻锈剂IMC-16时的值。这是因为,Ca(NO2)2作为氧化型阻锈剂,可通过以下反应有效促进钢筋表面的钝化和钝化膜形成,使钢筋的Ecorr明显提高,Icorr减小。这种效应在浸泡初期尤其明显,但随浸泡时间延长,Ca(NO2)2不断消耗,其阻锈效果开始逐渐降低,表现为钢筋腐蚀速率逐渐增大。总体看,尽管浸泡初期Ca(NO2)2对钢筋锈蚀具有良好的抑制作用,但后期其阻锈效果却逐渐下降。

![]()

对于添加阻锈剂IMC-16体系,由图1a可以看出,在浸泡初始10 h内,钢筋Ecorr快速升高,而后随浸泡时间延长又缓慢下降,后期又有所升高,也始终高于空白模拟液中的。而钢筋Icorr在浸泡开始的前30 h内快速降低,而后随浸泡时间继续延长,开始缓慢下降并逐步趋于稳定。这种结果与溶液中阻锈剂分子在钢筋表面与Cl-间的竞争吸附相关,阻锈剂分子在电极表面通过吸附并形成保护膜,可有效阻止侵蚀性Cl-与钢筋表面的接触。尽管在浸泡初期有机分子在钢筋表面的吸附量有限,所形成的吸附保护膜不完整,但随吸附作用时间延长,吸附量逐渐增加,所形成吸附保护膜不断完整,对Cl-的阻挡、屏蔽效应也更加明显,从而表现为钢筋Ecorr升高,Icorr逐渐下降,钢筋耐蚀性增强。表明IMC-16阻锈剂对钢筋的锈蚀具有很好的抑制效果,且优于Ca(NO2)2。

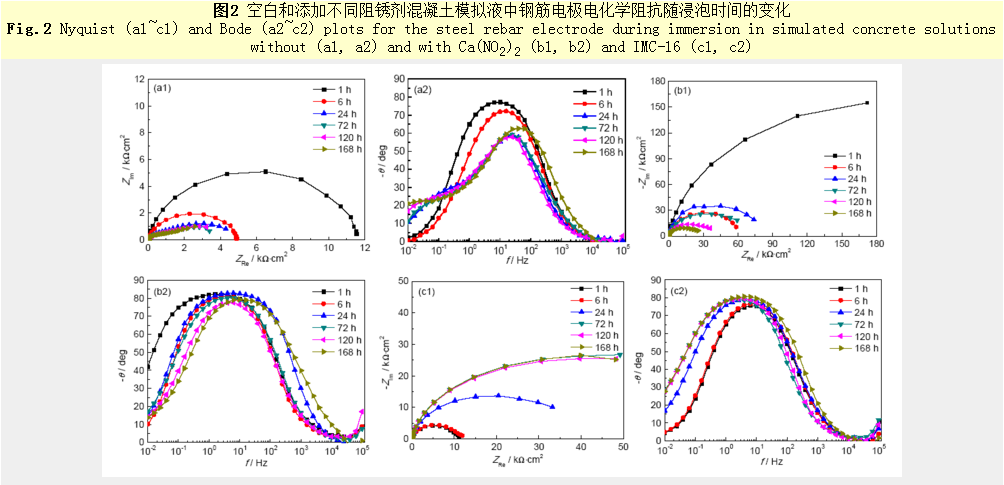

2.1.2 电化学阻抗谱 图2为空白和添加不同阻锈剂时混凝土模拟液中钢筋电极的电化学阻抗谱。可以看出,在空白和添加Ca(NO2)2体系中,随浸泡时间延长,无论阻抗复平面上容抗弧半径 (图2a1和b1),还是最大相位角 (图2a2和b2) 均呈逐渐下降的趋势,尤其在空白溶液中这种变化更为明显。同时,阻抗Bode图中相位角峰宽随浸泡时间的延长也逐渐变窄,最大相位角所对应的特征频率不断向高频端偏移。这表明在Cl-的侵蚀作用下,随浸泡时间延长,钢筋电极表面腐蚀反应电阻不断减小,钢筋表面膜性能受损,耐蚀性降低并发生腐蚀。另外还可看出,空白溶液中钢筋电极在浸泡24 h后,其复平面阻抗模值和相位角基本趋于稳定;而添加Ca(NO2)2时,随浸泡时间延长,复平面阻抗模值表现为先下降,而后有所增加,然后再下降的行为。这是因为Ca(NO2)2可促进钢筋表面钝化,对钢筋表面成膜过程具有促进作用,因此,在浸泡初期,阻抗复平面上出现一个半径非常大的容抗弧,表明添加Ca(NO2)2后,钢筋表面膜性能得到改善,耐蚀性增强。之后随时间推移,溶液中Ca(NO2)2逐渐消耗,且吸附在钢筋表面的Cl-不断增多,在Cl-侵蚀作用下,钢筋电极阻抗模值降低,耐蚀性下降,容抗弧半径也逐渐减小。但与空白溶液相比,加入Ca(NO2)2后,钢筋电极复平面阻抗模值始终比空白模拟液中的高1个数量级,表明Ca(NO2)2对钢筋锈蚀具有明显的抑制作用,但其后期阻锈性能却逐渐下降。至于添加IMC-16阻锈剂体系 (图2c),随浸泡时间延长,阻抗复平面容抗弧半径不断增大,阻抗模值与最大相位角也不断增加,浸泡约72 h后,钢筋电极表面阻抗值和相位角变化不大,并趋于稳定。表明添加阻锈剂后钢筋电极表面腐蚀阻力增加,抗锈蚀能力增强。这主要得益于阻锈剂分子在钢筋电极表面所形成的吸附保护膜,有效阻挡了介质中Cl-与钢筋表面的接触,从而抑制了钢筋腐蚀的发生。与此同时,随浸泡时间延长,Bode图中相位角峰宽逐步变宽,且最大相位角所对应的特征频率逐渐向低频端偏移。表明电极表面所形成的阻锈剂保护膜更为致密、均匀,对钢筋的保护性能得到提高,IMC-16阻锈剂对钢筋锈蚀具有很好的抑制效果;另一方面也证明该阻锈剂阻锈效果的发挥需经历一个不断吸附、成膜的过程。

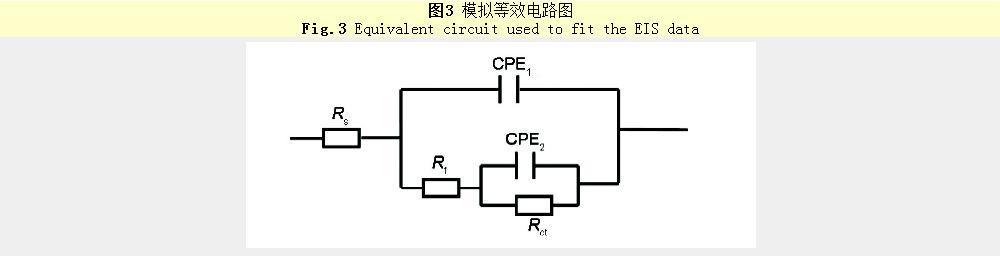

另外还可看出,钢筋电极的阻抗行为表现出2个时间常数特征,分别对应于阻抗复平面中高频和低频端两个容抗弧,其中高频端容抗弧为钢筋表面膜对激励电信号的响应,而低频端容抗弧则代表钢筋电极表面Faraday过程。因此,阻抗行为可用图3等效电路进行拟合,其中,Rs为溶液电阻,Rf代表钢筋电极表面膜电阻,Rct为电荷传递电阻。鉴于电极表面膜的不均匀性,其容抗行为常偏离理论值,故用常相位角元件CPE代替电容,CPE1代表电极表面所形成的复合膜电容 (Cf),CPE2表征电极表面/溶液界面双电层电容 (Cdl)。通常钢筋的耐蚀性能与Rf和Rct的大小密切相关,故可以使用电极表面反应总电阻Rt=Rf+Rct,来表征钢筋电极的耐蚀性能。拟合得到的Rt,Cf及Cdl随浸泡时间的变化规律示于图4。

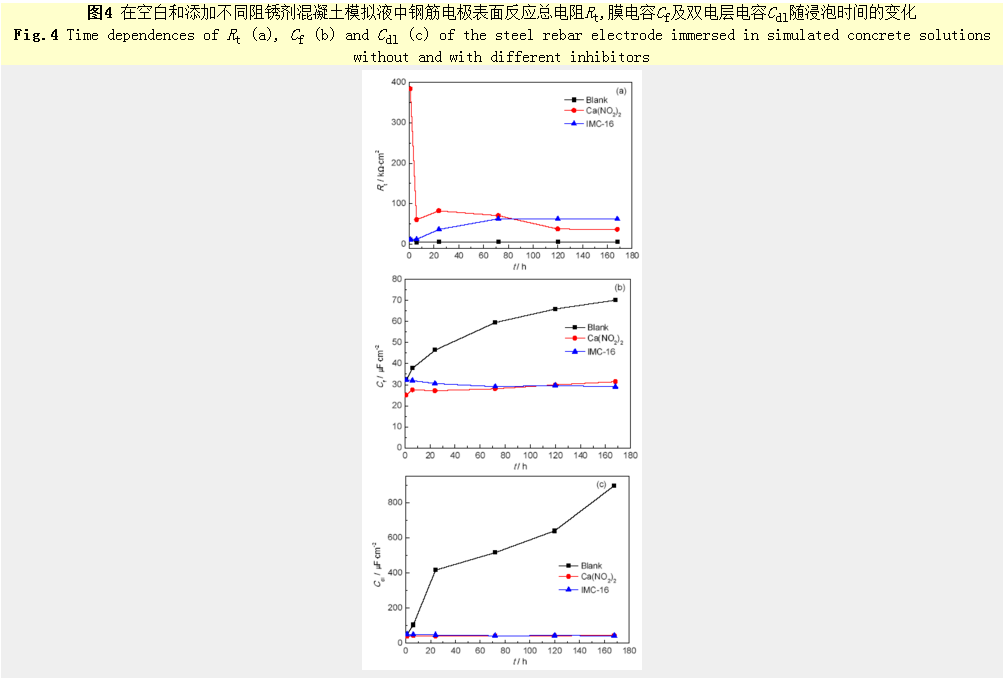

由图4a可以看出,空白和添加Ca(NO2)2阻锈剂时,表征钢筋腐蚀难易程度的Rt随浸泡时间的延长呈逐渐下降趋势。尤其是在添加Ca(NO2)2时,钢筋电极Rt下降更为明显,在浸泡约90 h后,其阻值已明显低于添加IMC-16阻锈剂时的值。而与之相应的电极表面Cf (图4b) 与Cdl (图4c),却随浸泡时间延长而逐渐增大,这种现象在空白溶液中表现的更为显着。钢筋电极表面Rt的下降和Cf的增大,表明钢筋电极在Cl-侵蚀作用下表面膜防护性能退化,钢筋更易发生腐蚀,耐蚀性下降。而添加IMC-16阻锈剂后,随浸泡时间延长,钢筋电极表面Rt逐渐升高,Cf与Cdl不断下降。钢筋表面Rt的升高,表明大量有机阻锈剂分子吸附到电极表面并形成有序的保护膜,有效降低了钢筋表面锈蚀反应活性点,从而大幅降低了钢筋锈蚀的风险,提高了钢筋耐Cl-侵蚀性能。而Cf和Cdl的下降,表明添加IMC-16后,钢筋电极表面膜致密性和耐蚀性得到改善,阻锈剂分子在钢筋表面不断吸附并取代介电常数较大的水分子,导致电极表面Cdl值下降。这与线性极化研究结果相一致。

2.2 混凝土试块中阻锈剂对钢筋的阻锈性能

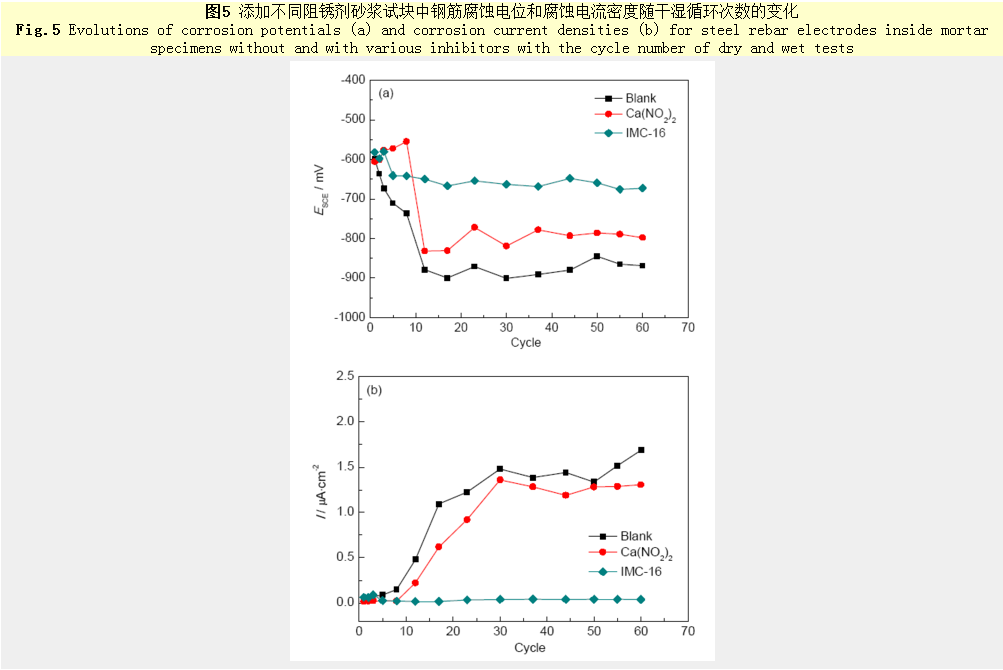

为确定阻锈剂在实际混凝土中的阻锈效果,参照YB/T 9231-1998标准,开展了混凝土试块干/湿循环加速模拟实验。图5为添加不同阻锈剂时混凝土试块中钢筋电极Ecorr和Icorr随干湿循环次数的变化。由图5a可见,空白混凝土试样中,在起初的10余次干湿循环过程中,随循环次数的增加,钢筋电极Ecorr迅速下降;而后随干湿循环次数增加,电位虽有波动但基本趋于稳定。相应的钢筋Icorr快速升高,而后随实验时间的延长继续缓慢上升。这表明干湿循环实验初期,随溶液中侵蚀性Cl-的不断渗透并在钢筋表面的积聚,钢筋表面逐渐失去钝性而处于活性腐蚀状态,并发生腐蚀;而干湿循环后期Icorr的进一步升高,则表明钢筋的腐蚀在进一步发展。对于添加Ca(NO2)2阻锈剂体系,在开始的前10次循环过程中,钢筋Ecorr明显升高,Icorr很小,但随实验的继续进行,钢筋Ecorr急速下降,Icorr快速升高,而后二者虽有波动但基本趋于稳定。这种结果由作为氧化型Ca(NO2)2阻锈剂的阻锈机制所决定。因为在干湿循环实验初期,钢筋表面不存在Cl-或其浓度很低,Ca(NO2)2对钢筋表面钝化膜的形成具有较好的促进和修复作用,可有效抑制和减缓钢筋腐蚀的发生。但随干湿循环实验周次的增加,钢筋表面Cl-不断聚集,Ca(NO2)2不断消耗,当二者浓度之比高于某一临界值时,Ca(NO2)2对钢筋表面膜的钝化和修复能力不足以克服Cl-对其钝性的破坏,从而导致钢筋表面局部腐蚀的发生,表现为钢筋Ecorr的下降与Icorr的升高。但在整个实验过程中,钢筋电极的Ecorr仍高于相应空白条件下的值,Icorr也相对较低,表明Ca(NO2)2仍具有一定的阻锈效果。而添加阻锈剂IMC-16时,在干湿循环实验初期,钢筋Ecorr稍有升高,Icorr有所增大,但随干湿循环次数增加,钢筋Ecorr和Icorr开始下降,并逐步趋于稳定,钢筋Ecorr也明显高于相应空白和添加Ca(NO2)2时的值,Icorr基本维持在0.05 μA·cm-2以下,远小于空白和添加Ca(NO2)2条件下的值。表明有机阻锈剂的添加有效抑制了Cl-对钢筋表面的侵蚀,延缓钢筋的起始锈蚀时间,其阻锈效果主要是通过有机化合物分子与Cl-在钢筋表面的竞争吸附成膜,有效阻止Cl-与钢筋表面接触而实现的。

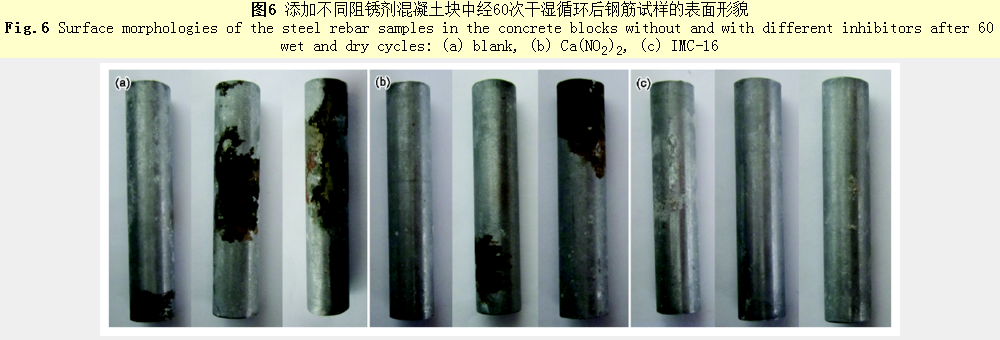

图6为添加不同阻锈剂混凝土试块中经60次干湿循环后钢筋试样表面腐蚀形貌。可以看出,在空白试块中的3个钢筋试样都出现不同程度的局部锈蚀,表面粗糙度明显增大,腐蚀区有黑色或棕红色的铁锈生成,表明经60次干湿循环后,Cl-已扩散到了钢筋表面并逐渐累积,诱发了严重的钢筋锈蚀。在添加Ca(NO2)2的混凝土试块中,3个平行钢筋试样仅1个试样未出现腐蚀,另2个则发生了明显的局部腐蚀,表明Ca(NO2)2作为一种阳极型阻锈剂在实际混凝土中不能完全保证对钢筋的有效防护。而在添加IMC-16混凝土试块中,3个平行钢筋试样均未发生锈蚀,表明IMC-16阻锈剂阻锈效果明显,可有效抑制Cl-诱发的钢筋局部锈蚀。这与电化学检测结果相一致。

3 结论

(1) 混凝土模拟液和混凝土试块干湿循环研究结果表明,在未添加缓蚀剂条件下,钢筋电极在侵蚀性Cl-作用下,表面钝性可很快遭到破坏,并发生严重局部腐蚀。

(2) IMC-16阻锈剂可有效抑制Cl-诱导的钢筋局部锈蚀和延缓钢筋的起始锈蚀时间,对钢筋具有优良的阻锈性能;与Ca(NO2)2相比,尽管阻锈剂的初期阻锈性能不明显,但在相同使用浓度下,其长期阻锈性能和可靠性要明显优于Ca(NO2)2。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414