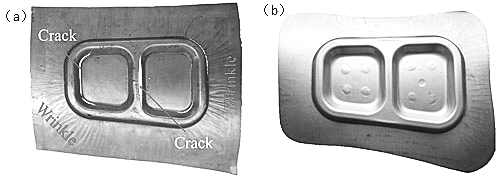

5A06铝合金复杂薄壁口框零件 (a)落压成形 (b)冲击液压成形。

冲击液压成形的2B06飞机板件,2道次,无中间热处理,无人工,冲孔成形同模具一次完成。

近日,中国科学院金属研究所研制成功一种钣金冲击液压成形技术。该技术将传统铝合金板材成形过程中8道次以上的人工辅助制造过程改变为2道次的自动化生产过程,无须中间工艺热处理,提高了400%的生产效率,有望推动和提升我国航空钣金制造业发展水平。

据悉,航空用高强铝、镁、钛等轻质合金塑性差,成形过程中容易起皱和开裂。我国一直沿袭苏联的落锤成形技术,落锤成形由于是刚性模成形,成形零件会有划痕等缺陷,成品率不高,零件精度及一致性差,材料利用率低,模具寿命较低,劳动条件和安全性差。

针对上述复杂航空钣金零件制造过程中的问题,以及我国大飞机行业的发展需求,中国科学院金属研究所塑性加工先进技术团队博士生马彦、副研究员徐勇及研究员张士宏等人基于沈飞、成飞和航天一院的生产需求开展研究,并与白俄罗斯科学院和罗马尼亚克卢日—纳波利技术大学开展交流与合作,通过将充液拉深成形技术与高速冲击成形技术相结合,提出了一种冲击液压成形技术。

利用该技术制备的5A06铝合金单向拉伸试件,在高应变速率条件下的延伸率相比于准静态条件增加了40%。为此,金属所科研团队自行设计了一台板材冲击液压成形极限试验装置,发现5A06铝合金板件的冲击液压成形极限相比于准静态液压成形极限得到了大幅提高。

基于以上研究,科研团队还自主研发了新型冲击液压成形专用设备。该设备采用液压蓄能器组合结构实现了大质量冲击体的高能高速驱动及控制,是该设备的核心专利技术。

当前,科研团队已经通过冲击液压成形技术成功实现了航空复杂薄壁口框零件的成形。该技术制造的口框零件具有更均匀的壁厚减薄率,更好的小圆角填充能力,并且能够有效地抑制回弹。

张士宏告诉《中国科学报》记者:“我们还与白俄罗斯科学院和罗马尼亚克卢日—纳波利技术大学进行合作,研制成功世界上第一台可以用于生产的冲击液压成形设备。”

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:殷鹏飞

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414