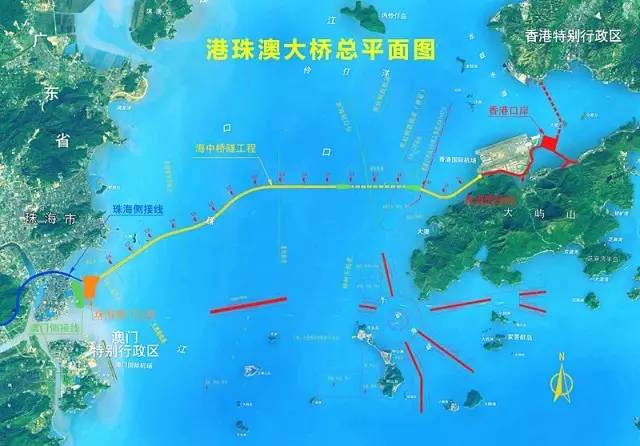

如长龙卧波,又似蛟龙跃海。7日,港珠澳大桥实现了主体工程全线贯通,一座长达55公里的钢铁大桥飞跨茫茫大海,历史性地将香港、珠海、澳门连在一起。

它使用的42万吨钢铁足够建造60座埃菲尔铁塔;它使用的108万立方米混凝土,每一粒都可以溯源;它使用的建造方式,是像积木一样一块一块搭上去的……

这座在中国交通建设史上被称为“技术最复杂”的“世纪工程”,一次次挑战着工程师的智慧和建设者的勇气。在挑战中摸索,在摸索中前行,在前行中收获“中国标准”,填补世界空白,成为中国迈入桥梁强国的里程碑。当然这里面必然少不了咱们钢铁企业的贡献,其中鞍钢、河钢集团、宝武钢铁、华菱钢铁、太钢做重大贡献,小编收集了以下资料以飼读者:

港珠澳大桥背后的“鞍钢·林”

该作品通过视频、演说等方式,以精巧的构思、感人的讲述、跌宕的情节、精致的画面,讲述了鞍钢作为港珠澳大桥中标量最大的钢材供应商,在为其制造16.2万吨优质桥梁钢的过程中,全国劳动模范、技能大师、鞍钢股份炼钢总厂三分厂连检三作业区电气点检员林学斌大胆探索、锐意创新,不舍昼夜地进行攻关改造,解决棘手难题,保障炼钢生产顺行,及时为港珠澳大桥提供优质桥梁钢的故事。该作品获由国务院国资委新闻中心、中央企业媒体联盟联合主办的“一线故事”第三季组委会特别奖。

港珠澳大桥中的河北精品钢材

作为连接香港、珠海和澳门三地的世界最长跨海大桥——港珠澳大桥7日实现主体工程全线贯通,它使用的42万吨钢铁足够建造60座埃菲尔铁塔。其中24万吨精品钢材来自“钢铁大省”河北,并为大桥创造外海沉管隧道滴水不漏的建设奇迹做出贡献。

7日,港珠澳大桥海底隧道正式贯通,这意味着全球最长的跨海大桥——港珠澳大桥实现了主体工程全线贯通。它飞跨茫茫大海,历史性地将香港、珠海、澳门连在一起。据媒体报道,港珠澳大桥使用的42万吨钢铁足够建造60座埃菲尔铁塔;它使用的108万立方米混凝土,每一粒都可以溯源……

2014年5月14日,港珠澳大桥首批特厚钢板合同订单共计12556吨,全部交给舞钢生产制造。

河北钢铁代表企业河钢集团有限公司(以下简称“河钢”)是全球最大的钢铁材料制造及综合服务商之一。在港珠澳大桥建设中,河钢提供含钒高强抗震螺纹钢筋及精品板材产品约24万吨,其中13.5万吨高强抗震螺纹钢筋用于海底隧道巨型沉管建设。当然河钢中少不了河钢舞钢的板材,河钢集团舞钢公司为港珠澳大桥项目用户2012年就提供首批万余吨用钢使用。针对这些极限挑战,舞钢对港珠澳大桥用钢生产高度重视,高标准严要求,严把质量关。舞钢制订了专门的生产工艺,并下发了技术生产要点,安排专人跟踪生产,及时解决生产中出现的难题。对于超宽超薄等特殊规格的订单,舞钢合理分配生产线,充分发挥其生产特点,先后成功轧制6mm超薄钢板和4100mm超宽钢板等特殊规格,并在厚度方面打破了舞钢只能轧制8mm以上钢板的极限。

全长约55千米的港珠澳大桥,包括一条长达6.7千米的海底沉管隧道,这是世界最长的公路沉管隧道和唯一的深埋沉管隧道,也是中国第一条外海沉管隧道,综合技术难度堪称世界之最,对钢材产品强度、韧性、耐腐蚀性有着严苛要求。河钢高强抗震螺纹钢筋以其优良的耐腐蚀性、抗震性和耐久性得到施工方的高度认可,广泛用于沉管隧道建设。

为确保施工精度,港珠澳大桥设计采用了直径12至40毫米,长度为14.75米、12.35米、9.75米等多种规格的非标定尺钢筋。河钢介绍,相对于一般用户精确到厘米的定尺,港珠澳大桥这些精确到毫米的特殊定尺钢筋,在中国极为少见。

港珠澳大桥要求建设钢筋做到“无锈”交货。河钢对港珠澳大桥订单全部采用自主研发的钒微合金化生产工艺,合理调整产品中的钒、铬、铌、铜等有益元素含量,使产品具有了普通钢铁无法比拟的抗锈蚀性。

“考虑到产品要运送到港珠澳大桥建设工地,需要经过长途海运和多次吊装。我们采用了多道双线单节打包的方式,有效避免了吊装造成的弯曲问题。河钢客户工程师褚文龙介绍,河钢还把“互联网+”理念引入了产品生产,用户只要使用手机扫产品标牌上的二维码,就能查出生产序号、炉号、检斤单号等原始资料,为用户出入库管理和产品质量追踪提供了便利。

据报道,作为世界级的超级工程,港珠澳大桥实现“六个最”:世界总体跨度最长、钢结构桥体最长、海底沉管隧道最长跨海大桥,也是世界公路建设史上技术最复杂、施工难度最高、工程规模最庞大桥梁。

武钢桥梁钢撑起港珠澳大桥

举世瞩目的港珠澳大桥即将于今年建成通车。从2012年7月第一批桥板下线起,武钢热轧总厂累计为港珠澳大桥供货17万吨。

港珠澳大桥是世界最长跨海大桥,钢结构制造难度堪称中国第一。武钢热轧总厂作为钢结构主要原材料供应商,承接了11.6万吨的管桩钢及5.4万吨“U肋”钢供料任务。

11.6万吨管桩钢原料中,绝大部分规格超宽超厚,是该厂2250产线热轧带钢极限厚度规格,产品要求性能波动小,生产交付准确率极高,生产难度很大。武钢产销研团队提前介入,密切跟踪,与用户全方位对接,精细组织生产。初始轧制阶段,产品性能不稳定,工程技术人员驻扎在现场,通过优化轧制方式,提高过程稳定性,性能合格率得到大幅提升;通过优化厚度模型且有效消除仪表检测误差,保证了热连轧生产超厚板的厚度控制精度,达到了国内厚板控制的领先水平。

用于制造U肋的6毫米厚度钢板钢钢结构尺寸精度要求近乎苛刻,规定在纵向分条以后,长度8米时旁弯不得大于3毫米,传统热连轧生产工艺,难以满足如此高的尺寸精度要求。面对困难,该厂拓宽思路,将生产工艺调整至中厚板线生产。6毫米厚板材在中厚板线从未成功生产过,成品长度也远超设备能力,且面临轧制道次增加、温降加快的不利因素。对此,该厂相继开发了一系列新的生产工艺,采用二火成材坯料设计,解决了最小坯料单重限制无法保证工艺制度的问题;采用间隔装炉,优化在炉时间解决了坯料温度均匀性的问题;采用调整粗、精轧机推床使用模式、轧制规程优化、合理配置辊型,板形合格率提高近30%。

多年来,武钢产销研团队不断优化产品结构,创新生产工艺,生产出的高性能工程结构钢以优良的品质深受市场青睐。早在2008年通车的杭州湾跨海大桥,43万吨桥梁钢全部是“武钢造”。国内60余座重大桥梁工程的桥梁钢,七成产自武钢。

宝钢股份冷轧搪瓷钢扮靓港珠澳大桥

今年1月起,宝钢股份冷轧搪瓷钢向港珠澳大桥批量供货。成功供货国家重点建设项目,展现了宝钢股份在国内冷轧搪瓷钢领域的领先地位。

港珠澳大桥全长29.6千米,其中主体工程“海中桥隧”长达6.9千米,是世界最长的六线行车沉管隧道和跨海距离最长的桥隧组合公路。作为一项世纪工程,港珠澳大桥的设计使用寿命远超一般大桥,预计可达120年。

冷轧搪瓷钢是宝钢股份自主研发的高技术含量、高附加值产品,主要应用于火电厂脱硝改造和高端建筑装饰面板等领域。作为国内最早研发出高等级冷轧搪瓷钢的钢铁企业,宝钢股份冷轧搪瓷钢有效实现了进口替代,无论是技术研发能力还是质量稳定性均为国内翘楚。与普通产品相比,宝钢股份冷轧搪瓷钢在耐腐蚀性、耐候性、色彩表现度、耐火耐高温等方面表现突出,被广泛用于国内重点工程项目,如上海市各地铁站台区域的装饰面板等。

在得悉港珠澳桥隧项目有冷轧搪瓷钢的产品需求后,宝钢股份冷轧产销研团队密切跟踪,为用户提供一系列技术支持,协助用户制订认证方案。由于港珠澳桥隧项目选用的产品需要特制非标产品,对板型、厚度、尺寸精度均有严苛要求,宝钢股份精细组织生产,严格按照质量和技术要求步步为营。此外,该工程项目要货急,而1月份恰逢宝钢股份产销旺季,现场生产资源紧张,为保用户用料节点不脱期,产销研团队成员采用提前备货的方式,密切跟踪生产节奏,有效缓解了交货期压力。

50%桥梁钢华菱钢铁供应

被称为“现代世界七大奇迹”之一、连接香港、澳门、珠海三地的世界最长跨海大桥――港珠澳大桥,自2009年开工之日起每一步进展都吸引着世界的目光。大桥全长55公里,建成通车后将对港、珠、澳三地之间的客运和货运带来巨大的便利,将有利于香港通过陆路向广东、广西以及海南等内地其他省份的拓展延伸,对整个粤港澳大湾区的发展都将产生极大的促进作用。

而鲜为人知的是,这样一座具有连接时间空间意义的大桥,湖南的华菱钢铁供应了超过50%的钢材。

实际上,在机械用高强钢市场上,华菱钢铁目前是世界最大工程机械公司卡特彼勒在国内的两大战略合作伙伴之一;也是国内中联、三一的主要供应商。在桥梁和建筑用钢领域,华菱钢铁成功中标了阿布扎比国际机场、泰国ZAWTIKA等国外标志性项目;港珠澳大桥、央视新大楼、广州电视塔、南京大胜关大桥、上海中心大厦等国内标志性项目上,华菱钢铁供应了超过50%的桥梁钢。其中,华菱湘钢拥有包括顶尖级别Q500qE的全系列桥梁钢板的制造能力,跻身国内钢厂桥梁钢领域第一梯队。

港珠澳大桥不锈钢用上“太钢造”

21世纪“超级工程”港珠澳大桥即将实现全线贯通。你知道吗?这座横跨伶仃洋的“超级大桥”用上了“太钢造”!

港珠澳大桥是在“一国两制”条件下粤港澳三地首次合作共建的超大型基础设施项目,大桥东接香港特别行政区,西接广东省(珠海市)和澳门特别行政区,全长55公里,主体工程集“桥-岛-隧”于一体,包括22.9公里的钢结构桥梁,建设在海平面以下40米深处的、世界最长(6.7公里)的沉管隧道以及连接隧道和桥梁的东西人工岛。建成后的港珠澳大桥,将成为世界上最长的跨海大桥,中国新的地标性建筑之一,被誉为桥梁界的“珠穆朗玛峰”,英国《卫报》称之为"现代世界七大奇迹"之一。即将建成的港珠澳大桥,能抵御16级台风,设计使用年限长达120年。据介绍,传统的不锈钢材不易腐蚀,但用在低氧、高盐度的海洋环境中却并不一定保险,而港珠澳大桥所处的恰恰就是这样的环境。所以,在选择建筑材料时,工程人员将目光转向了双相不锈钢钢筋。双相不锈钢的强度比普通钢筋强度高,但是之前全部依赖进口,价格高昂。

作为全球不锈钢行业的领军企业,太钢集团积极组织科研技术力量,自主研发并生产出了双相不锈钢钢筋。为确保产品质量获得国际认可,太钢将其生产的双相不锈钢送到海外鉴定并获得了国际认证,在自主研发和标准提升上获得了重大突破。太钢生产的双相不锈钢钢筋被应用于大桥的承台、塔座及墩身等多个部位,其用量超过了8200吨。

国家标志性工程再显“马钢力量”

5月2日,被誉为“现代世界七大奇迹之一”的港珠澳大桥沉管隧道顺利合龙;5月5日,我国自主研制的新一代喷气式大型客机C919首飞成功。在这两项举世瞩目的工程项目中,马钢H型钢和钢结构件成功打入。

横跨伶仃洋的港珠澳大桥是世界最长的跨海大桥,是中国从桥梁大国走向桥梁强国的里程碑。该工程陆地施工、海底作业错综复杂,工艺要求、设计标准、产品性能和工程技术管理等十分苛刻。大桥所要求的钢材必须可抗击每秒51米的风速,相当于抗御16级台风和8级地震,同时必须确保使用寿命达到120年。这对于H型钢的屈服强度、抗拉强度是极大的考验,也给冶炼、轧制等环节带来重重困难。马钢依托自身成熟的生产工艺,自主研发了大桥所需的桥梁工程、土建工程及组合梁施工用H型钢,产品经检验完全达到技术要求。在生产过程中,马钢长材事业部严格执行控温控轧,全程跟踪,高标准高质量地按时完成4000多吨H型钢的交货任务。

新一代大型喷气式客机C919,承载了几代人的航空强国梦。它的诞生地商飞综合试验室厂房最大跨度达51.8米,在国内首屈一指。从包括国字号在内的100多家企业竞逐中胜出的马钢人重任在肩、舍我其谁。马钢为此专门成立了专业技术小组,多次开展技术方案研讨,制定了商飞工程专项大跨度钢桁架吊装方案。为保证工程质量,钢结构公司抽调最精锐的管理和技术人员,并配备了最精干的专职质检员进行质量检验。半年的施工期内,他们克服上海梅雨天和酷暑给工程带来不利因素,以精湛的技艺、精细的质量,出色地完成了厂房钢结构制作安装任务。

建设中的港珠澳大桥西人工岛(7月4日摄)。新华社记者 梁旭 摄

突破:艰难环境倒逼的创新

“既有案例都是浅埋,深埋属于沉管施工‘禁区’,没有任何标准可参考。”港珠澳大桥主体工程总工程师苏权科说,隧道由33节沉管和最终接头组成,全长6.7公里,是世界上最长的外海深埋沉管隧道。

从2013年5月2日首节E1沉管开始浮运安装,到今年5月2日最终接头安装,34次“深海之吻”,大桥建设者们整整花了4年。

“由于没有经验,第一个管节的沉放时间整整持续96个小时,大家连续四天五夜没有合眼休息,眼皮‘打架’就用风油精擦在眼睑下提神。当成功的那一刻,所有人都累瘫了。”中交联合体港珠澳大桥工程岛隧项目部副总工尹海卿说。

经验的积累、技术的更新、工艺的改进,最终创造了外海沉管隧道滴水不漏的建设奇迹。“海底基床泥沙软硬不一,沉管安装上去会因沉降不一产生断裂。我们研发出挤密砂桩复合地基设计方法,整个海底基槽的总体沉降控制在10厘米以内,差异沉降控制在1厘米以内。”尹海卿说。

高空俯瞰,两座面积达20万平方米的东、西人工岛实现了桥梁和隧道的流畅转换。与传统填海造岛方案不同,港珠澳大桥选择了“钢圆筒围岛”的快速成岛方案。

“传统方案不仅工期长,而且挖走大量淤泥还会给海洋生态造成灾害性污染,稍有偏移也会对桥梁和隧道产生灾难性破坏。”苏权科说,将120个直径达22米的大钢圆筒打入海床,围出岛的形状,然后再在中间填“土”成岛,既牢固又高效。

质量:以工匠精神追求120年的品质

港珠澳大桥建设者们开创性地提出“120年使用年限”,打破了国内大桥的“百年惯例”,新材料、新工艺的集成创新显得尤其重要。

“混凝土就是大桥的骨肉。总施工量约108万立方米的混凝土浇筑工程被分为了几个标段同时进行施工,至少需要16个混凝土搅拌站同时工作。”港珠澳大桥管理局工程管理部工程师鲁华英说,再好的厨师煮面也有煮硬或者煮软的时候,而搅拌混凝土就容不得这样的变动。

为了统一标准,港珠澳大桥管理局与港澳合作,首创混凝土认证制度,从源头石头的采购,到机械的管理,物料的防护,到搅拌的程序都固化为一整套质量控制体系,最终确保混凝土到达现场的温度、湿度、流动性达到统一。

和其他跨海大桥不同的是,港珠澳大桥是像“搭积木”一样拼装出来的。先在中山、东莞等地的工厂里把桥墩、钢箱梁、钢管桩统统做好,再等到伶仃洋风平浪静时一块块、一层层、一段段地组装起来。

“外海作业,风高浪急,台风频仍,传统施工方式既不能满足质量的需要,也无法满足工期的需要,更对施工者的生命安全构成极大威胁。”港珠澳大桥管理局党委副书记韦东庆说,以“大型化、工厂化、标准化、装配化”为核心的建设理念在港珠澳大桥得以全面体现。

被称为“海上大熊猫”的中华白海豚栖息和繁衍之地就位于港珠澳大桥海豚钢塔之下。为了实现“不让白海豚搬家”的目标,港珠澳大桥推行了将“健康(Health)、安全(Safety)、生态(Environment)”相融合的HSE一体化管理理念,制定一套规则引领设计、规范施工。

大桥的建设似乎并未对“小主人们”构成影响。港珠澳大桥管理局副局长余烈说,港珠澳大桥施工以来,中华白海豚的数量有增无减,已从2009年的1400头增加到2016年约2100头。

影响:“超级工程”变身行业升级“超级引擎”

“在建设过程中,港珠澳大桥实施了我国交通史上前所未有的大规模招标工作,可以说,正是这个超级平台的超级体量,支撑了行业转型升级的需求。”港珠澳大桥管理局计划合同部部长高星林说。

以大桥建设所必需的钢材为例,港珠澳大桥因采用钢箱梁结构,其所需42万吨钢材如按照传统工艺生产,耗时将超过10年,而采用自动化生产线进行标准化、工厂化的生产与施工,又对钢铁行业提出了很高的投资要求。能否将工程的需要与产业的需求结合,尤为关键。

中铁山桥、武船重工、中铁宝桥和上海振华等国内企业承担了钢箱梁和组合梁生产任务。这些企业为此专门赴国外考察,随后对整个生产线进行全面改造,引入自动化生产线,并配上焊接机器人,最终按工期要求完成了任务。

“国内许多钢铁企业都对这个项目感兴趣,对双方来说都是难得的机遇。”高星林说。

国内钢铁企业不仅通过港珠澳大桥项目建设积累了丰厚的经验,还以新的“中国标准”得到了国外的认可。中铁山桥、武船重工、中铁宝桥等企业依靠改进升级后的生产线,相继接到了挪威、德国的订单。

此外,作为一项使用新工艺、新技术、新材料的“超级工程”,港珠澳大桥还成为国内企业实现尖端领域和空白领域重要突破的“超级引擎”。以沉管隧道关键部件止水带为例,该产品长期为国外垄断、价格高昂,正是通过港珠澳大桥相关项目,国内对该技术实现突破,产品指标达到国际同类水平。

作为平台,“超级工程”也是国内先进技术的最佳应用场。“我们期待,越来越多的大型工程能够像港珠澳大桥一样,在发挥引领中国制造转型升级上发挥‘超级引擎’作用。”苏权科说。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414