1引言

钢铁工业作为我国国民经济的支柱产业近年来得到迅猛发展,但日益突出的高能耗、高污染、低效益、资源匮乏和环境负荷重等严峻问题正威胁着钢铁工业产业链的安全。然而摆脱当前困境的唯一出路就是向“低消耗高品质”(即资源能源节约型、环境友好型、低成本、高性能)ECO生产方式的转变。只有大力开发节省能源资源、减少环境污染、增加循环利用、实现环境友好的新一代钢铁生产工艺流程,才能保障我国钢铁工业的可持续发展。为此,钢铁共性技术协同创新中心“先进短流程热轧工艺与装备技术”方向围绕高强韧节约型不锈钢的制备工艺技术开展了系统的研究工作。

2研发背景

近年来,高强韧、节约型不锈钢成为研究热点,以期取代较高Ni含量的奥氏体不锈钢如SUS304等。为调控奥氏体稳定性和保证奥氏体含量,提出了以“Mn+N”代Ni的合金化设计思路,通过控制钢材层错能,在变形过程中可获得“γ→ε-马氏体→α′-马氏体”的TRIP效应,综合提高钢材的强度和延伸率。常规双相不锈钢的镍含量为4wt%-7wt%,而节约型双相不锈钢的镍含量则降低至1.5wt%以下,而且由于采用了“Mn+N”代Ni的合金设计,其强塑性和耐腐蚀性能也大幅度改善。国内外学者在这方面已经展开了大量研究工作,日本的Fujisawa等、德国的Raabe等以及韩国的Park等相继开发出含Cr量为20%的系列节约型双相不锈钢,通过Mn、C、N等元素来调节奥氏体的稳定性,使其在变形过程中可以发生马氏体转变而产生TRIP效应,综合改善不锈钢的强度及塑性。

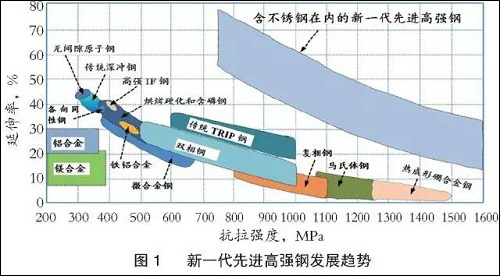

图1示出的是新型汽车结构用钢的发展趋势。新一代汽车用钢除要求具备高强度、高韧性外,还要求具有更高的耐腐蚀性能,以替代热镀锌钢板并提高汽车用钢的使用寿命和可回收性。欧盟开展了汽车结构用不锈钢研发计划(“NextGeneration Vehicle”),用于开发高强韧汽车结构用不锈钢,奥托昆普生产的汽车用不锈钢已在不同车型上有商业化应用。但是,这些不锈钢基本以含镍量较高的奥氏体不锈钢为主,价格较高且性能富裕量偏大,因此基本仅限于豪华车型,未能大范围推广应用。

高强韧节约型不锈钢以其高强塑性、高耐蚀性及低成本的多重优势有望成为“量大面广”的不锈钢新品种而在国民经济建设中起到越来越重要的作用,是不锈钢产业未来的主要发展趋势之一。然而,以锰、氮代镍,由于氮含量的提高,在连铸坯的制备中也容易出现气孔缺陷,严重降低了节约型双相不锈钢的成材率。另外,与常规双相不锈钢相比,节约型双相不锈钢因N含量更高且Mo元素含量更低,高温奥氏体固溶的间隙原子含量升高而具有更高的硬度,而高温铁素体中合金元素含量降低使高温硬度降低,因而热变形过程中两相的变形协调性更差,热变形过程中更易发生开裂,是阻碍大规模工业化生产的主要障碍。因此,热加工成形是制约其能否成功生产的关键因素, 特别是宽/薄规格、无缺陷的热连轧卷板的生产一直是一个世界性技术挑战。为了更好地解决冶炼浇铸过程中的气孔缺陷以及热轧边裂的问题,尝试将薄带连铸技术应用到节约型双相不锈钢的生产中,以期实现高强韧节约型双相不锈钢的近终成形制备,提高其成材率及生产效率。

3国内外研究进展

3.1国际发展现状

近年来,韩国浦项钢铁公司为了应对不锈钢行业整体持续低迷的颓势,利用双辊薄带连铸技术(PoStrip),生产出了节约型双相不锈钢产品(PosSD)。该产品具备与SUS 304不锈钢相当的耐腐蚀性和成形性,但Ni含量为0.5%-1.5%,经济性则更胜一筹。表1示出的是PosSD的化学成分和力学性能。这种产品可用于建筑、管道、车辆等多个领域,拥有广阔的应用前景。如果用于铁道车辆,材料的屈服强度和抗拉强度指标优异,还可以将车身重量减轻7%左右。这种产品的成形性和耐腐蚀性与普通不锈钢相当,但大幅降低了镍、钼等合金元素含量,成本竞争力非常突出。目前,PosSD已在韩国工业标准(KS)取得STS329FLD认证,在美国材料与试验协会ASTM取得S82013认证,去年荣获了国际钢协颁发的“年度创新奖”。由于Ni含量的降低,受金属镍价格波动的影响也相对较小,具备在未来取代SUS 304的可能性。

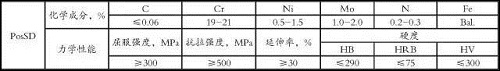

表1 韩国浦项PosSD的化学成分和力学性能

3.2国内发展现状

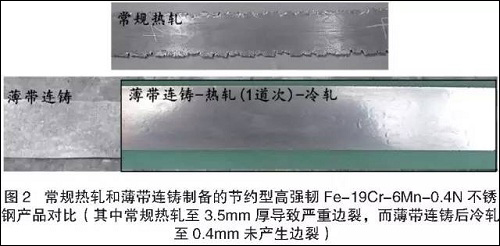

东北大学钢铁共性技术协同创新中心发明了薄带连铸制备节约型双相不锈钢(Fe-19Cr-6Mn-0.4N)的原型技术和产品。所设计的锰氮合金化节约型高强韧双相不锈钢含有较高的氮含量(≥0.3%),而氮在铁素体相中的溶解度很低,根据经验,当氮含量超过0.2%时在双相不锈钢的铸坯中就极易出现气孔和缩孔缺陷,采用双辊薄带连铸技术可以很好地解决该类缺陷,提高成材率。一方面,在薄带连铸过程中,亚快速凝固能够保证快速通过铁素体单相区,进入双相区由于奥氏体相固溶氮的能力较强,能够保证氮的快速吸收;另一方面,超出氮的饱和溶解度极限的部分可以通过结晶辊排放到外部,消除气孔和缩孔缺陷。采用双辊薄带连铸技术生产高氮高性能节约型双相不锈钢薄带,简化热轧工艺,避免常规工艺中热轧时因双相不锈钢热塑性差而造成的边裂缺陷,减小轧制难度,可以快速达到薄规格,减少甚至消除边裂缺陷。图2示出的是常规热轧和薄带连铸制备的节约型高强韧不锈钢产品对比。

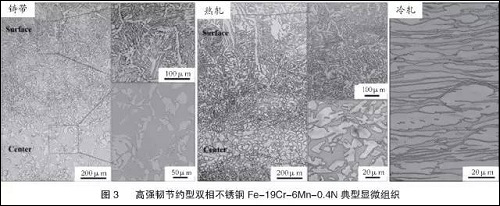

该新型的节约型高强韧双相不锈钢不同工艺阶段的显微组织如图3所示。利用双辊薄带连铸亚快速凝固效应可以细化初始凝固组织,有利于在后续工艺中细化晶粒,获得更加优良的性能;亚快速凝固效应还可以抑制合金元素的偏析,使合金元素经过简单的固溶退火工艺后可以实现均匀分布。经过后续的1-2道次热轧-冷轧-固溶退火后,可以获得无边裂、表面质量良好的0.4mm厚薄板。由于采用薄带连铸技术可以消除气孔及边裂缺陷,大大提高了节约型双相不锈钢的成材率并降低了工艺成本,与SUS304奥氏体不锈钢相比,吨钢原料成本降低约6000元。

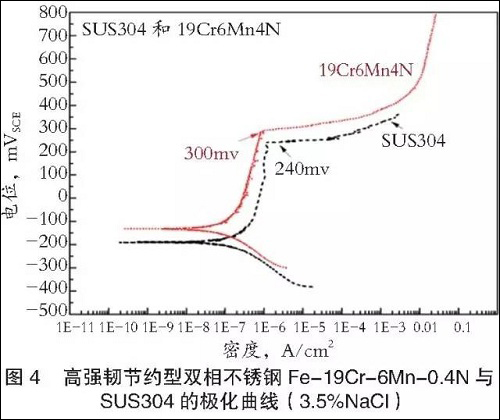

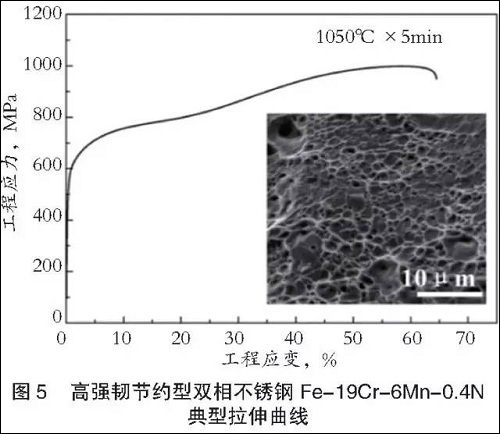

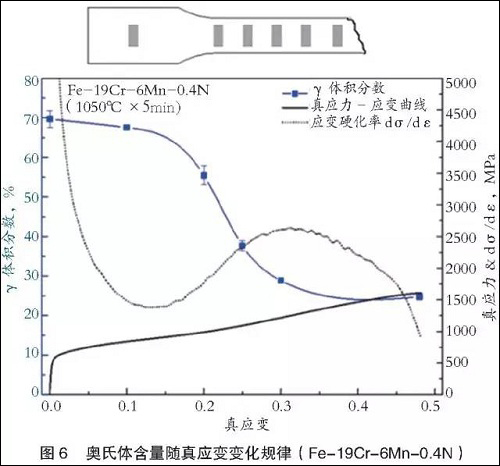

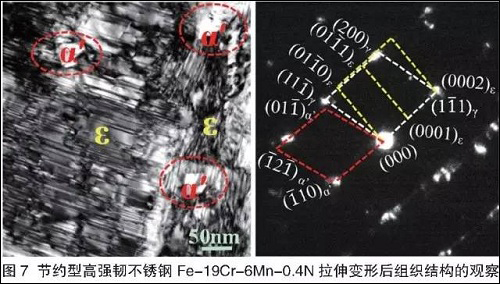

与国外同类专利钢种相比,不仅完全取消贵金属镍,而且使点蚀电位较SUS304奥氏体不锈钢提高了20%-25%,起到了以N代Mo的耐腐蚀作用,其电化学极化曲线如图4所示。同时,通过合理的合金化设计,将钢材的层错能控制在20mJ/m2以下,从而使钢中的奥氏体相处于亚稳定状态,在变形过程中产生形变诱导马氏体相变,从而利用TRIP效应来综合提高钢材的强塑性。图5示出的是新型的节约型高强韧不锈钢Fe-19Cr-6Mn-0.4N的拉伸曲线,其抗拉强度可以达到1000MPa以上、均匀延伸率达到62%(强塑积达到62000MPa%)。图6示出的是其加工硬化速率曲线和塑性变形过程中奥氏体含量的变化,在变形过程中发生了明显的TRIP效应。变形过程中,亚稳奥氏体向马氏体的转变使局部强度提高,难以继续变形,导致变形向未发生马氏体相变的其他部位转移,形变诱导马氏体不断产生并且数量随真应变量的增加而增加,推迟了颈缩的形成,获得了更高的加工硬化速率及均匀延伸率。图7示出的是该新型高强韧不锈钢发生塑性变形后的显微组织。拉伸变形过程中,钢中亚稳奥氏体发生了马氏体转变,其转变机制遵循“γ→ε-马氏体→α′-马氏体”,大大改善了其强韧性。

该成果已在Metallurgical and Materials Transactions A 杂志上发表,审稿专家认为这是一个非常令人关注的发现,而且是一种有竞争优势的高强韧双相不锈钢制备方法,对未来双相不锈钢的制备成形很有启示作用(A very interesting finding. A potentially competitive manufacturing method for production of high strength and ductility duplex stainless steel. This will be quite helpful for DSS fabrication in the future.——MMTA)。

4应用前景展望

虽然关于节约型高强韧双相不锈钢的薄带连铸制备的研究工作还较少,但是在制备这种热塑性差的合金薄带方面的优势已经显露出来,发展前景相当可观。我国与世界双相不锈钢生产强国相比,还存在较大差距,不论是生产技术还是新产品的开发速度都相对落后。因此,需要加快节约型高强韧不锈钢的开发及产业推广,使我国钢铁材料向“资源节约、性能优良、持续发展”的方向迈出一大步。我国不锈钢在汽车领域的应用还很少。在德国和意大利等欧洲国家,经过20多年试验,目前80%的大型客车使用全不锈钢构件。以全生命周期计算,全不锈钢客车的成本比普通客车低约20%且可100%回收,避免了表面涂镀和锌尘污染等对资源与环境造成的负担。因此,用不锈钢板取代镀锌板,既能使汽车用钢长寿命化,又能使汽车产业可持续发展。我国汽车产量大,需求足,如果能将节约型双相不锈钢在汽车领域推广,用来替代部分镀锌板及先进高强钢,可以大大提高汽车使用的安全系数及生命周期。

采用薄带连铸技术来生产节约型高强韧不锈钢,可以取消或大大简化热轧过程,降低能源消耗,是一种低能耗、绿色的制备工艺。利用薄带连铸制备的节约型高强韧双相不锈钢未来不仅会替代SUS304奥氏体不锈钢,也可以作为高强结构件,替代部分镀锌板及先进高强钢,在核电、石化、铁路交通及汽车结构等领域得到广泛的应用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414