碳化硅纤维

碳化硅(SiC)纤维是一种新型的高精尖材料,上世纪60年代初,日本开始研发这种材料,大约10年后日本科学家矢岛首次制得这种纤维。目前,可商业化生产这种材料的只有日本宇部兴产公司和日本碳精电极公司,美国通用电气公司(GE)从日本进口的这类材料制造新一代的最新型发动机GEGX的主要零部件。还用这种纤维增强的塑料基复合材料(CFRP)制造飞机机体的主翼和机身结构件,过去这类构件是用2XXX系及7XXX系高强度铝合金制造的。欧洲空客公司(Air Bus)和美国波音飞机公司(Boing)的最新款大中型客机的机体已有超过50%的结构件用的CFRP,而其中的70%以上是日本生产的。

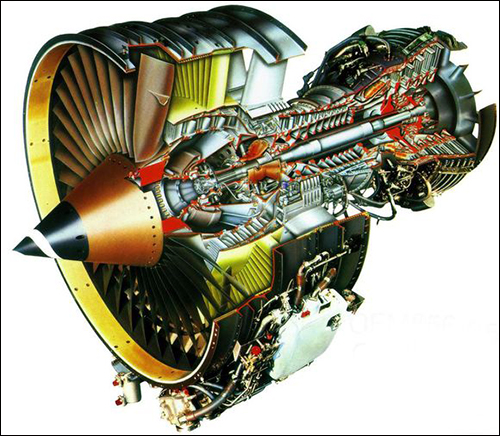

当下,多数航空发动机叶片是用镍基高温合金生产的,镍的密度高,为9.0g/cm3,镍基高温合金的密度大都在9.0g/cm3以上,比碳化硅纤维的大得多,同时它的高温性能也远不如SiC。镍基高温合金叶片在工作时必须以空气冷却,否则,就不能正常工作,使用SiC纤维增强的复合材料叶片就不存在此类问题,可长期正常使用,而且在保证发动机安全方面起着至关重要作用。发动机叶片复合材料不是铝基的,而是以SiC增强的陶瓷基材料,美国通用发动机公司已用这种材料制造最新型发动机GE9X的零部件。波音飞机公司将用这款发动机装备下一代大型客机777X。

SiC是一种低密度的高温材料,日本企业可生产直径8μm~140μm的纤维,它们的密度为2.14g/cm3~3.1g/cm3,抗拉强度Rm为2.3GN/m2~3.5GN/m2,正弹性模量E=20GN/m2~400GN/m2。用SiC纤维的陶瓷基复合材料的密度当在3.5g/cm3左右或更低一些。

国际民航组织(ICAO)制定的2021年后国际航线飞机不得增加排量等规定,使得降低航空器油耗成为迫在眉捷的当务之急,因此采用复合材料制造飞机结构和发动机零部件是必由之路。长期以来,采用镍基高温合金制造的涡轮叶片等四种零件若改用SiC纤维增强的陶瓷基复合材料制造,用铝基或塑料基复合材料制造某些结构件,以及在飞机整体设计方面作一些调整,GE9X的耗油量就可以轻松地下降约10%。

中国怎么办

据波音飞机公司的预测,2035年也就是20年后,全世界对国际航线客机需求量可达3.83万架,比全球2015年拥有的总和2.13万架多80%,民航大客机进入了稳定的高速发展期,平均约2000架/年,如果每架装备4台发动机,那么每年对发动机的需求就高达4000台。在此背景下,日本的两家碳化硅纤维企业决定大幅度提高产量,以满足日益提高的市场需求。

宇部兴产公司在山口县宇部市有一个碳化纤维中间试验厂,生产能力10吨/年,该公司2016年8月决定投资五六十亿日元,将中间试验厂提升为世界最大的碳化硅纤维厂之一,生产能力在2025年以前上升到200吨/年,为现有产能的20倍,实现年平均销售额50亿日元,平均售价0.25亿日元/吨。

碳精电极公司的碳化硅纤维厂位于富山市,原有生产能力仅1吨/年,2015年进行了大规模扩建,2016年10月完成,工厂总产能跃升至10吨/年。另外,该公司还将参股通用电气公司计划建设碳化纤维项目,此项目可于2019年在美国建设,生产能力大于100吨/年。

中国现在需要的客机与军机发动机都是从美国、英国、法国与俄罗斯等进口的,中国已进入航空航天器持续高速发展期,并于2016年组建了中国航空发动机集团,再过几年,国产发动机就可以装上国产大飞机,但是制造发动机用的高温复合材料还不能生产,同时这些材料不是一两年就生产出来的,是一类真正的高精尖材料,必须有很强大的研发能力与成套的精细装备。中国铝工业必须为航空发动机提供充足的高端叶片复合材料,在航空航天复合材料中,此种材料的生产难度最大,技术含量最高。希望以航空航天器铝材为主导产品之一的企业如中铝公司、魏桥铝电公司、南山集团、中国忠旺控股有限公事等组建复合材料研究所,并将碳化硅纤维作为头号产品,力争2020年前能批量生产叶片碳化硅纤维增强的陶瓷基复合材料。

制造涡轮叶片还需要耐高温、耐磨、耐腐蚀的钛合金、锆合金、铪合金,但是锆、铪属共生于矿物,从锆矿石中分离与提取纯锆与铪是一个世界性技术难题。可是这一难题被上海哈峰新材料科技有限公司董事长、哈峰新材料科技江苏有限公司朱兴峰解决了,并于2013年12月12日以自己的名义申报了一项在航空发动机领域具有创新革命性意义的新技术专利——“氧化锆/氧化铪混合物的火法分离方法”,于2015年10月28日获得国家发明专利证书。

现在他正在江苏启东吕四港建一个世界最大的锆铪生产基地,占地227万m2,总投资100亿元,首期投资20亿元,生产能力20万吨/年核级锆、3000吨/年核级铪,而全球铪2015年的生产能力还不到300吨/年。

中国大圆航空发动机制造强国梦指日可待了!

南京理工大海陆空材料评价与设计教育部工程研究中心陈光教授团队在新型航空航天发动机叶片材料TiAl合金方面于2015年取得重大跨越性突破,所制备的PST TiAl单晶室温抗拉强度Rm=978N/mm2、屈服强度Rp0.2=708N/mm2,伸长率A=6.9%,更难能可贵的是它在900℃的屈服强度Rp0.2=637N/mm2,并具有优异的抗蠕变性能,比目前美国应用于GEnx发动机的4822合金的高1~2个数量级。TiAl材料的研制成功是我们国家和民族的骄傲与自豪。

中国在发展航空发动机叶片方面不妨既发展碳化硅SiC又发展TiAl合金,两强竞争,优者为胜。

十多家碳纤维企业可否联合起来

当今世界上建成真正航空工业体系的国家只有美国与俄罗斯,法国与英国也不能算有完整航空工业体系的国家,主要欧洲国家必须联合起来才能形成维持一个完整的航空工业,其他国家如加拿大、巴西等只不过是美国、俄罗斯、欧洲航空工业系统里的配角。不过,随着歼20重型战斗机的批量生产,使中国航空工业成为世界航空产业的一匹黑马,成为世界航空工业第四大,然而,我们的航空工业毕竟还年轻,在不少方面还与他们有一些差距。以飞机复合材料中的碳纤维来说,是制造第4代战机(歼20)所必需的,但尚未实现工业化生产,如T800级的高精碳纤维,江苏航空材料科技有限公司的产量还只有100千克/摩左右,远远不能满足需要,而且产品性能也不完全令人满意。正如业内专家邓涛所言,国内十数家碳纤维生产厂家,群雄并起,看似热闹,实际上大部分并未掌握核心技术,要么是关键设备或材料需要进口,要么是工艺还未过关或控制不严,所以碳纤维生产长期徘徊在“能做出来,就是做不好;能做好,就是贵”的尴尬局面中。这仅是我国航空材料现状的一个缩影。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:刘洋

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414