随着科学技术的快速发展,一些尖端的科学技术突飞猛进,因此对于材料性能提出了更高的要求,传统的单一的材料已经远远不能满足实际的生产需求。就是在这样一个大环境下,复合材料应运而生。

就拿复合材料在航空发动机上的应用为例。传统的航空发动机材料(镍合金和钛合金)虽然仍然可以进一步发展,但它的发展空间已经不大了,很难满足未来航空发动机更加苛刻的温度和重量要求。如今,航空发动机性能不断的提高,重量相比过去有了很大的减少,在依靠整体叶盘、整体叶环、空心叶片和对转涡轮等新颖结构的同时,将会更看重高比强度、低密度、高刚度和耐高温能力强的先进材料。现在,树脂基复合材料、金属基复合材料、陶瓷基复合材料和C/C复合材料因为具有优良的低温性能,已成为航空发动机风扇和压气机等部件的候选材料。

航空发动机上应用的先进复合材料

树脂基复合材料

树脂基复合材料具有较高的强度和刚度,低的密度和良好的缺陷容限。可考虑在发动机压气机部分以及排气热回收系统的零件上采用。这种材料的缺点是在大气中易吸潮变形,不能抗高温,使用温度一般不超过280℃。

树脂基复合材料

现在这种材料的加工工艺比较成熟,已经应用于航空发动机冷端部件,主要是在发动机的外涵机匣、静子叶片、转子叶片、包容机匣以及发动机短舱等部件上得到大量应用。

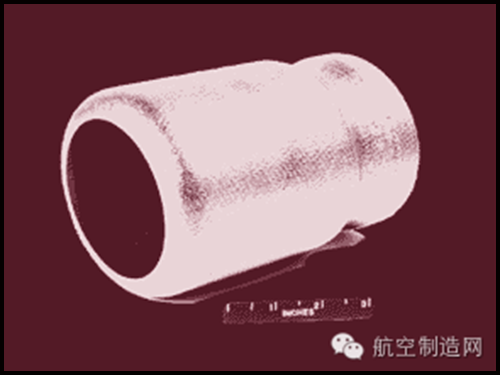

外涵机匣

与常规的钛合金风扇外涵机匣相比,在保证能够执行所有功能和承受整台发动机的静态与飞行载荷的前提下,树脂基复合材料制造的外涵机匣能减轻发动机的重量,减少发动机的研制成本。

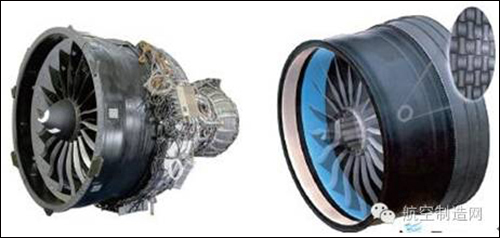

复合材料与钛合金机匣

GE公司的F404发动机最早由钛合金的外涵机匣改进为PMR15复合材料的外涵机匣,达到了重量减轻30%和成本减少30%的效果。之后,GE公司又进一步将这一技术应用到F414增推型发动机、GenX发动机等发动机上。

美国的普惠公司的F191和F135发动机以及法国的斯奈克玛公司的M88发动机都采用树脂基复合材料制造的外涵机匣。其减轻重量和降低成本的效果都很明显。

F404发动机

F135发动机

GenX的复合材料机匣

静子叶片

与钛合金的静子叶片相比,树脂基复合材料静子叶片能减轻重量50%,降低成本50%以上。同时,通过优化纤维取向,复合材料静子叶片的固有频率可以被修正,以加大其许用机械和气动设计空间。

树脂复合基叶片

普惠的PW4084和PW4168发动机风扇静子叶片采用PR500环氧树脂基复合材料,其中,PW4084发动机直径为3.04米的静子重量减轻39%、成本减少38%。德国MTU公司在PW8000发动机的高速低压压气机的进口导流叶片和第一级或第二级可调静子叶片采用PMC复合材料。这些叶片的抗外损伤能力、抗振动特性、抗腐蚀性和结构完整性已经得到了验证。

PW4084发动机

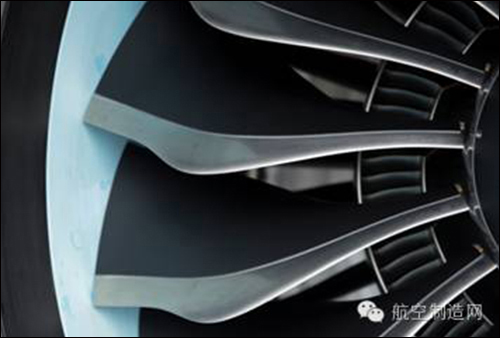

转子叶片

复合材料的低密度和高强度特性不仅能减轻重量,而且能使转子叶片具有3维气动设计形状,像掠形叶片、弓形叶片。除了能降低制造成本外,复合材料转子叶片还具有脱落事故中表现出来的非破坏特性,进而降低了包容要求。

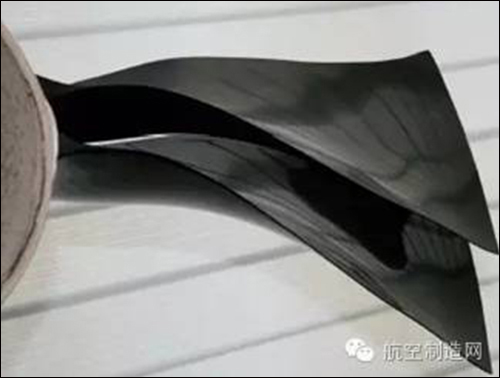

碳纤维树脂基转子叶片

风扇叶片采用复合材料不但可以明显的减轻叶片本身的重量,还能减轻其包容系统、盘以及整个转子系统的重量,具有低成本、抗振性能好、抗损伤能力强等特点。就目前,GE公司的GenX和GE90-115B发动机采用了高流量弯掠复合材料风扇叶片和有机物基材料风扇机匣,还计划将进一步研究复合空心叶型高压比风扇。

GE90发动机复合材料叶片

金属基复合材料

和树脂基复合材料相比,金属基复合材料具有良好的韧性,不吸潮,能够耐比较高的温度。金属基复合材料的增强纤维有金属纤维,如不锈钢、钨、被、妮、镍铝金属间化合物等;陶瓷纤维,如氧化铝、氧化硅、碳、硼、碳化硅、硼化钦等。

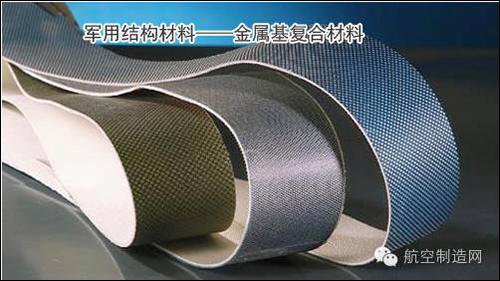

金属基复合材料

金属基复合材料的基体材料有铝、铝合金、镁、钦及钦合金、耐热合金、钻合金等。其中以铝铿合金、钦及铁合金为基的复合材料是目前主要选择对象。如以碳化硅纤维增强钦合金基体复合材料可用来制造压气机叶片。碳纤维或氧化铝纤维增强镁或镁合金基体复合材料可用来制造涡轮风扇叶片。又如镍铬铝铱纤维增强镍基合金基体复合材料可用来制造涡轮及压气机用的密封元件。

GE公司为联合技术验证机发动机计划研究了钛基复合材料的低压轴,重量比inco合金减轻30%,刚性比钛合金提高40%,且寿命和耐用性均有所改善。若F110发动机采用这种复合材料轴,重量可减轻68kg。在不久的将来,金属复合材料将会取代镍、钛合金,成为未来航空发动机的主要材料。

陶瓷基复合材料

陶瓷基复合材料在航空工业领域是一种非常有发展前途的新型结构材料,特别是在航空发动机制造应用中,越来越显示它的独到之处。陶瓷基复合材料除了具有重量轻、硬度高的优点以外,还具有优异的耐高温和高温抗腐蚀性能。目前陶瓷基复合材料在承受高温方面已经超过了金属耐热材料,并且在很好的力学性能和化学稳定性,是高性能涡轮发动机高温区理想的材料。

陶瓷基复合材料发动机

陶瓷基复合材料的密度仅为高温合金的1/3~1/4,其耐高温和低密度特性是金属和金属间化合物无法比拟的,因此,一些发达国家一直把陶瓷基复合材料作为新一代航空发动机材料的发展重点。

目前世界各国针对下一代先进发动以及对材料的要求,正集中研究氮化硅和碳化硅增强陶瓷材料。取得了较大的发展,有的已经开始应用在现代航空发动机中。如美国的验证机的F120型发动机,它的高压涡轮密封装置、燃烧室的部分高温零件,均采用陶瓷材料。法国的M88-2型发动机的燃烧室和喷管等也都采用了陶瓷基复合材料。

陶瓷基复合材料主要应用在以下两方面。

燃烧室部件:

早在90年代,GE公司和P&W公司就已经使用陶瓷基复合材料制备燃烧室衬套,该衬套在1200℃环境下工作可以超过1000h。美国综合高性能涡轮发动机技术计划用碳化硅基复合材料制备火箭筒,现已在第一阶段得到验证。

Sic制备的燃烧室衬套

涡轮部件:

作为发动机重要的零件之一,涡轮叶片工作在燃烧室出口,是发动机中承受热冲击最严重的零件,其耐温能力直接决定着高性能发动机推重比的提升。陶瓷基复合材料密度低、耐高温,对减轻涡轮叶片重量和降低涡轮叶片冷气量意义重大。目前,国外已成功运用陶瓷基复合材料制备出耐高温的涡轮叶片。

CMC涡轮叶片叶身

C/C复合材料

碳/碳复合材料是一种新型高温材料,具有重量轻、模量高、比强度大、热膨胀系数低、耐高温、耐热冲击、耐腐蚀、吸振性好等一系列优异性能。该材料的密度不到2.0g/cm3,仅为镍基高温合金的1/4,陶瓷材料的1/2,尤其是这种材料随着温度升高(可达2200℃)其强度不仅不降低,甚至比室温还高,这是其它材料所无法比拟的独特的性能。

碳纤维复合材料

早在80年代初,美国就开始研制碳/碳涡轮盘和涡轮叶片,以后又先后进行了F100飞机发动机的燃烧室和喷管试验,JTD试验机低压整体涡轮盘及叶片试验,还进行可1760地面超速试验。德国、俄罗斯和日本已相继成功研制涡轮外环和整体涡轮。

目前尽管都认为碳/碳材料是新型高性能航空发动机热端部件的可选材料,但国内外都还没有把碳/碳材料真正用于发动机的转动部件,究其原因,关键是以下问题还未得到很好解决:

1、抗氧化问题,由于航空发动机工作时间长、温度高,而碳材料在400℃以上就会开始氧化,这是一个尖锐矛盾。

2、碳/碳材料与传统金属材料在性能、结构等方面均不相同,传统的设计将不适用于碳/碳材料,必须根据该材料的特点进行特殊、全新的结构设计,这方面的研究需要进一步深入。

3、性能的稳定性、再现性是实用的前提,对于复合材料而言这是一个难点,要求有相应稳定的工艺、增强体质量、基体质量、均匀性等一系列问题,尚需深入研究。

碳纤维叶片

随着对复合材料研究工作的不断深入和科学家们的不断探索,加之辅以持续改进的生产和加工工艺,使复合材料应用的普遍性、实用性、高效性得到了巨大的提高,应用前景非常广阔。但是不可忽视,现在复合材料在生产和应用领域还存在许多问题,而这些问题也在一定程度上限制了复合材料的发展。因此,对复合材料的研究仍将继续下去。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414