近年来,随着我国航空航天事业的蓬勃发展, “航空航天热”不断升温。恰逢“长征七号”火箭成功发射之际,这股热浪再次升温,“航空航天”也成为了人们日常讨论的话题,似乎每一个国人心中都有一个“航空航天梦”,这个梦想如影随形,深埋心底。

作为航空航天工业的基础,材料工业的发展决定着国防工业所能攀爬的高度,所谓的“一代材料,一层高度”是航空航天科技圈的真实写照。

通常条件下,航空航天飞行器是在超高温、超低温、高真空、高应力、强腐蚀等极端条件下工作,除了依靠优化的结构设计之外,更主要的是依赖于材料所具有的优异特性和功能。由此可见,航空航天材料在航空航天产品发展中的具有极其重要的地位和作用。

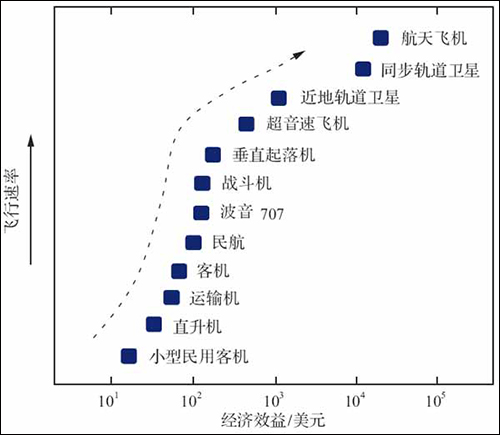

单从飞行器在优化结构设计方面讲,航空航天产品在追求轻质和减重方向上可以说是斤斤计较,甚至是说成“克克必争”都不为过。比如对航天飞机来说,每减重1kg的经济效益将近十万美元。下图就是飞行器每减重1kg所取得的经济效益与飞行速度的关系。

减轻结构所得经济效益(相对值),飞行器每减重1kg后所得经济效益与飞行速度的关系

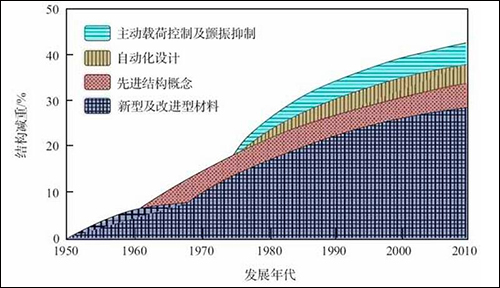

要想实现飞行器的减重,除了优化结构设计外,最主要的途径是采用新型材料及改型材料。从图中就可以看出,随着科技的发展,新型材料和改进型材料与主动载荷控制、颤振抑制、自动化设计及先进结构概念等相比,在飞行器结构减重中占有主导地位,也正因为这个原因,材料的比强度,比模量等这些概念在航空航天领域具有更为重要的现实意义。如我们常见得到钛合金,金属复合材料等都是高强轻质材料,很受航空航天领域的青睐。

新型材料及改进型材料在军机结构减重中的重要性及发展趋势

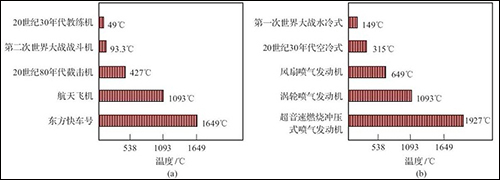

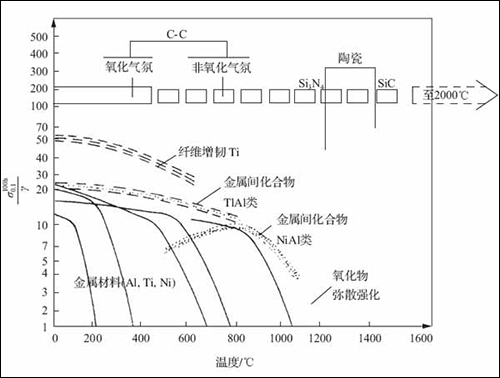

对于航空航天飞行器而言,除采用高强轻质合金外,制约其产品性能的另一类关键材料是高温材料。以飞机蒙皮为例,现在航天飞机的蒙皮温度高达1000℃,而航空发动机涡轮叶片承受的温度高达2000℃。因此,为了支撑航空航天产品在高温下的工作要求,许多新型材料如金属间化合物、陶瓷、碳/碳及各种复合材料正在加速发展之中,目的就是降低飞行器的结构重量,提高飞行器的结构效率、服役的可靠性及延长使用寿命。

但是,随着近年来在航空航天产品设计中引入损伤容限设计的概念,对材料的韧性提出了更高的要求,这难免会造成用牺牲材料强度来换取材料更高的韧性,以确保航空航天产品的高可靠性、高耐久性和长寿命。尤其是对于航空航天动力装置而言,更是提出了更高的要求,即超高温或超低温、高真空、高应力、强腐蚀等极端条件。为了满足上述诸多苛刻的工作条件,我们必须最大程度的挖掘结构材料的潜力。现在,满足使用条件的结构材料包括有新型高温合金和高温钛合金、金属间化合物及其复合材料、热障涂层材料、金属基复合材料、陶瓷基和碳/碳复合材料等。

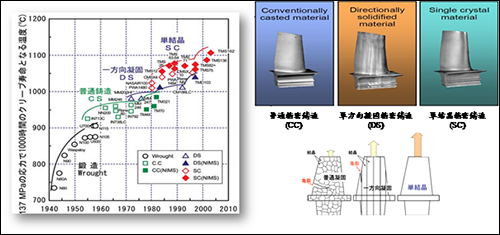

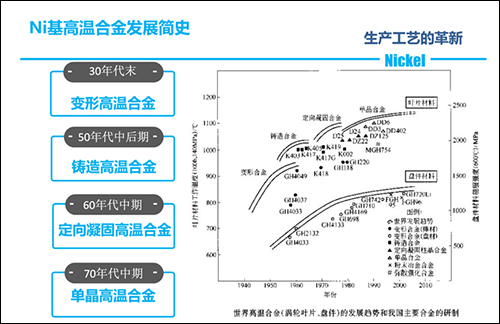

单晶高温合金

单晶高温合金在950-1100℃ 温度范围内具有优良的抗氧化、抗热腐蚀等综合性能,成为高性能先进航空发动机高温涡轮叶片的主要材料。我国研制了 DD402、DD406等单晶合金。其中第一代单晶合金DD402在1100℃ 、1300MPa应力下持久寿命大于100h ,适合制作工作温度在1050℃以下的涡轮叶片,是国内使用温度最高的涡轮叶片材料;第二代单晶合金DD406含2%Re,使用温度可达800-1100℃ ,正在先进航空发动机上进行使用考核。

镍基超合金

镍基超合金具有良好的高温蠕变特性、高温疲劳特性以及抗氧化、抗高温腐蚀等综合性能,满足了高推重比先进发动机的使用要求。为了使涡轮机叶片能够承受远超过Ni熔点的温度,除了升高Ni基超合金的使用温度外,还在基体表面涂敷绝热层 (TBC),以及采取冷却措施等降低基体温度。CMSX-10、Rene N6等含Re为5%-6%的第3代单晶体Ni基超合金,其使用温度达到1050℃ 。近年来美国通用电气公司(GE)、法国史奈克马公司(SENCMA)和日本国家材料科学研究所(NIMS)开发了第4代单晶体Ni基超合金,该合金不仅添加了Re,还添加了2%-3%的Ru,以提高合金组织的稳定性。 NIMS 研制了第 5 代单晶体Ni 基超合金,在第 4 代合金的基础上增加了 Ru 含量,使合金的耐用温度达到 1100℃ 。

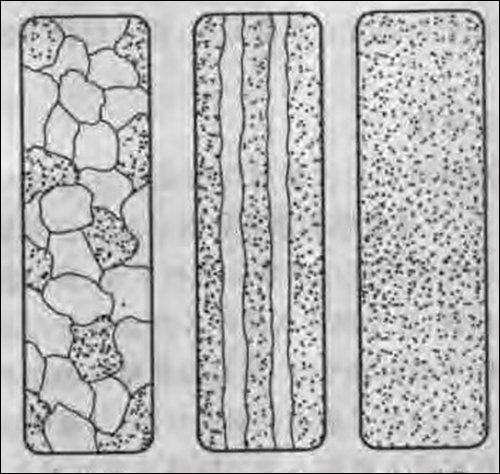

等轴晶,柱状晶,单晶

金属间化合物

金属间化合物是近几十年来研究的一类前景广阔、低密度的高温材料。目前,金属间化合物中熔点超过1500 ℃的就有 300多种,其中 Mo3Si、 Re3Nb、 W2Hf2等金属间化合物的熔点都超过了2000℃ 。近年来Ti-Al 和 Ni-Al系材料的力学性能及应用研究取得了令人瞩目的成就。

难熔金属材料

难熔金属( W、Re 、Mo、Nb等)及其合金具有高熔点、耐高温和强抗腐蚀能力等优点,应用于固液火箭发动机和航天发动机等场合。其中研究和应用最多的主要是 W、Re 、Mo、Nb等金属。

金属陶瓷材料

金属陶瓷是介于高温合金和陶瓷之间的一种高温材料。碳硅化钛(Ti3SiC2)是其中研究最多的一种材料,具有耐高温、抗氧化能力强、强度高、热稳定性高的特点,又具有金属材料的导电、导热、可加工性、塑性等优异性能,是一种综合陶瓷材料。碳硅化钛在1200-1400℃ 高温下,强度比目前最好的耐热合金还高,又易加工,故完全可作高温结构材料用,其高温强度与抗氧化、抗热震等性能优于 Si3N4 ,有可能用于未来航空发动机制作导向叶片或涡轮叶片。

金属基复合材料

金属基复合材料与传统金属材料相比,具有更高的比强度、比刚度、耐高温和结构稳定性等优异性能。钛基、钛铝化合物基和高温合金基复合材料耐温能力较强,是航空发动机中温(650-1000℃)部件的候选材料。

陶瓷基复合材料

陶瓷基复合材料具有密度低、耐高温、高热导率、高弹性模量等优异的物理性能,并能在高温下保持很高的强度、良好的抗热震性和适中的热膨胀率,对减轻发动机涡轮叶片质量和降低涡轮叶片冷气量意义重大,是高温领域最有前途的材料。在2000℃ 以上氧化气氛中可用的候选材料主要是碳化物和硼化物。

树脂基复合材料

树脂基复合材料凭借比强度高、比模量高、耐疲劳与耐腐蚀性好和阻噪能力强等优点,在航空发动机冷端部件(风扇机匣、压气机叶片、进气机匣等)和发动机短舱、反推力装置等部件上得到了广泛应用。树脂基复合材料已经发展到了耐温 450℃ 的第四代聚酰亚胺复合材料,形成了从 280-450℃ 涵盖四代的耐高温树脂基复合材料体系。

防护涂层

目前,对于镍基高温合金而言,主要使用的防护包括扩散涂层、包覆涂层、热障涂层及新型高温涂层。

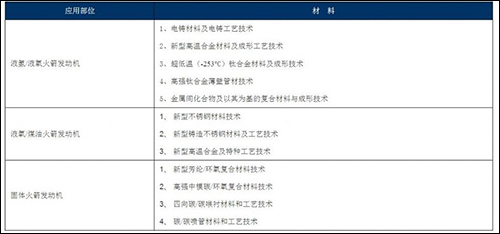

航空发动机对航空材料发展的需求目标和重点

液体和固体火箭发动机材料的需求

从前面列举的航空航天材料可以看出,先进航空航天产品构件越来越多地采用高性能的新型材料以满足日益提高的性能要求,特别是在承受高温的构件方面,以金属间化合物、高温合金、单晶合金、难熔合金及先进陶瓷材料等为代表的新型材料扮演了日益重要的角色。

当代高性能固航空及航天发动机的主要特征是“高能-轻质-可控”,三者互相关联,而且是以材料和工艺技术为基础集成起来。先进的材料及新工艺的全面应用是提高航空及航天固体火箭发动机性能的一项决定性因素。

航空航天未来发动机用材的预测(NASA)

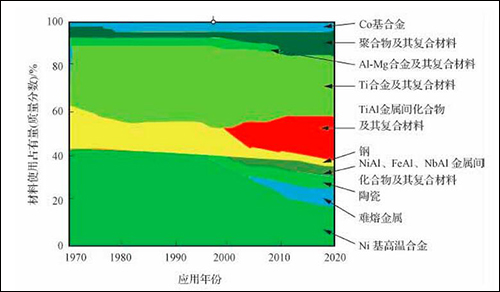

美国航空航天局对先进航空发动机用材趋势的预测,可以看出,到2020年Ti基复合材料、TiAl及Ni、Fe基金属间化合物、陶瓷复合材料,难熔合金与Ni基高温及单晶合金等将占发动机用材料的百分之八十五左右,其中相当一部分关键高温构件要采用凝固和塑性加工制备。就以TiAl基合金来说,GE公司宣布,波音787选用的GENX发动机低压涡轮后两级叶片采用TiAl合金可减重200公斤,下表为GE公司TiAl基合金的应用情况与发展计划。

GE公司等TiAl基合金的应用情况与发展计划

2011-2020年我国先进材料与热工艺技术发展重点

我国在航空航天领域,到2022年,先进材料与热工艺技术发展重点计划中也将高性能TiAl合金及冷坩埚熔铸和定向凝固作为研究开发的重点。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414