塑料及其复合材料是汽车工业中常用的非金属材料之一,汽车中的塑料用量已经占到了整个塑料产量的15%(图1所示)。尤其是当今社会,对汽车环保化和轻量化的呼声不断高涨,塑料材料在汽车制造中的用量也不断增加。

汽车外饰零件是汽车零部件中应用塑料材料最多的零件系统,主要包括保险杠、后视镜、灯、门把手、进气格栅、天窗等(如图2所示)。现代轿车外饰件一般多采用注塑工艺成型,再进行喷漆或皮纹处理。作为喷漆件,为保证与车身颜色及漆面质量的一致,在选材时必须考虑喷涂系统,例如北美车身油漆多采用高温烘烤系统,外饰件选材时应考虑选择可耐高温烘烤的原料;作为皮纹件,在选材时须特别考虑原料的颜色及耐候性能是否满足设计要求。目前常用的外饰材料有PP(聚丙烯)、ABS(丙烯腈-丁二烯-苯乙烯塑料)、ASA(苯乙烯、丙烯腈和压克力橡胶共聚)、POM(聚甲醛)、PA(尼龙、聚酰胺)、PC(聚碳酸酯)、PE(聚乙烯)等,但具体到每一个零件所使用的材料又有所不同,以下针对具体的零部件系统介绍材料的选择和应用情况。

保险杠材料的选择与应用

图1-图3

汽车的保险杠系统包括前保险杠和后保险杠,在车辆碰撞时起到了吸收能量、减少车身以及电器等部件受伤程度、减轻碰撞时对行人腿部的伤害的作用。保险杠一般包括蒙皮、吸能块、加强板等3大部分(如图3所示)。

1.保险杠材料的选择原则

保险杠一般采用喷涂处理,长期受到风吹、日晒、雨淋,在碰撞时首当其冲,工况恶劣,所以其材料有以下要求:

·良好的抗冲击性能:碰撞时有良好的弹性,为乘客提供保护;

·良好的耐候性:防止在高温暴晒下变形、老化等;

·良好的油漆附着能力:保证油漆不能脱落、变色;

·良好的流动性:满足注塑加工工艺的要求;

·良好的加工性能:便于注塑模具设计;

·价格相对低廉:保险杠材料用量大,可以有效降低使用成本。

2.常用保险杠材料的性能

PP类材料无毒无味,密度小,电绝缘性能良好,力学性能好,有良好的延伸性和抗弯曲疲劳性能,对酸碱的耐受效果好,价格低廉,但PP的耐低温冲击性能较差,不耐磨,易老化,所以通常采用改性的方法提高聚丙烯性能。目前,市面上PP类保险杠蒙皮材料多用PP/弹性体共混体系,或者PP/弹性体/滑石共混体系,它们属于热塑性弹性体的一种,它是通过改变PP的结晶形状,使PP的球晶细化,达到增韧的目的,PP/弹性体共混可以是二元体系,也可以添加第三种聚合物而成为三元体系。在二元体系中,EPDM(三元乙丙橡胶)对PP的增韧改性效果最佳,也是用量最大的。

PP与EPDM在熔融共混过程中,将EPDM进行硫化,得到分散在PP连续相中的硫化交联的EPDM微小颗粒,利用动态硫化技术可以制得热塑性弹性体,PP连续相在高温时熔化提供热塑性,而硫化的EPDM橡胶颗粒则在常温下提供高弹性,这是材料性能的十分巧妙的组合。特别是加入滑石填充后,PP材料具有高刚性、低热膨胀系数和低收缩率,抗化学腐蚀性能强,尤其是经表面处理的滑石粉填充PP可以有效地改善PP抗冲击性能,提高模量,提高热变形温度。PP/EPDM有优良的耐候性、耐臭氧、耐紫外线、耐温性能,抗冲击性能良好,耐溶剂和耐化学药品性能强,加工简便,成本低。

目前福特嘉年华、菲亚特菲翔、大众桑塔纳等车型的保险杠蒙皮都采用PP与EPDM的改性材料。

TPO(热塑性弹性体)也是保险杠蒙皮的重要材料之一。TPO触感温和,易着色,耐化学性能号,抗张强度和断裂伸长率好,电绝缘性和防滑性强,耐磨性和耐候性能优良。在TPO分子中,大量高度胶连的橡胶粒子呈分散结构,少量塑料相结构包覆在胶连橡胶粒子周围形成连续相,使TPO既具有硫化橡胶的高弹性,又具有塑料材料的热塑流动性和可加工性。

目前,大众宝来、帕萨特、马自达6等车型的保险杠蒙皮都采用TPO材料。

吸能块一般采用发泡聚丙烯或者是PP类支架吸能结构,起到吸收撞击能量的作用。

加强板一般采用GMT材料模压制成或者钢梁件,在低速碰撞过程中起到缓冲和吸收的作用,保护车辆内部成员。

除了以上常用材料外,PC/ABS、PBT、SMC等材料也可用于保险杠的生产与制造。

3.常用的保险杠材料牌号

目前,国内或者国外生产PP的厂家很多,国内厂家有上海锦湖日丽、上海聚威、广州金发、上海普利特等,国外厂家有巴斯夫、拜耳、杜邦等,但由于价格上的差异,除非主机厂指定材料,国内材料厂家的材料应用范围更广泛,如上海聚威的改性PP系列、广州金发的ABP系列改性PP、上海普利特的改性PP系列、台湾奇美生产的TPO系列材料都是保险杠的常用材料。表1列出了上海聚威工程塑料有限公司所生产的工程改性PP的机械性能。表2列出了意大利API生产的TPO材料的性能。

外后视镜材料的选择与应用

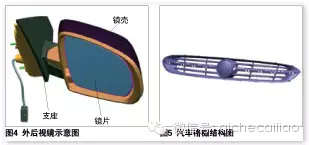

汽车外后视镜一般固定在车门前端,属于国家强制检验的3C零件,其扩大了驾驶者的视野范围,保证了行车的安全。图4是典型的后视镜结构示意图,主要包括支座、镜壳、基板、连接件、镜片、加热片、镜头调节模块、转向灯等。

1.外后视镜的材料选择原则

外后视镜一般采用喷涂处理,其材料有以下要求:

·良好的耐热性和抗腐蚀性能:防止在高温暴晒下变形老化、腐蚀破坏等;

·良好的油漆附着能力:保证油漆不能脱落、变色;

·良好的流动性:满足注塑加工工艺的要求;

·良好的加工性能:便于注塑模具设计。

2.常用后视镜材料的性能

后视镜镜壳和基座的常用材料为ASA,它是一种由丙烯腈(Acrylonitrile)、苯乙烯(Styrene)、丙烯酸橡胶(Acrylate)组成的于上世纪70年代研制成功的三元聚合物,属于抗冲改性树脂。ASA树脂是由橡胶相和树脂相组成的两相结构,橡胶相以颗粒状分散在连续的树脂相中,形成“海岛”结构,在两相的界面上有一层SAN接枝物。ASA属无定型三元共聚物,为饱和主链结构,不含双键,因此对紫外线的耐受能力很强,克服了ABS树脂长期露置室外机械强度显著下降,受日光的分解而使颜色变黄等缺点;ASA结构中引入了丙烯酸酯橡胶,使其共聚物具有极好的抗冲击性,尤其是低温抗冲击性能优良;ASA结构中含有腈基,因此具有极强的耐化学腐蚀性;ASA与PVC的溶解度参数十分接近,两者具有很好的相溶性,流变性能、热膨胀系数更加接近;ASA在加工过程中热稳定性好,热变形温度可达92℃,共挤型材与PVC型材焊角强度基本相同。

此外,改性PP也可作为外后视镜的重要材料。

3.常用的后视镜材料牌号

上海锦湖日丽XC系列ASA材料,广州金发的ASA-W系列材料、改性PP系列,上海聚威的PP改性系列,台湾奇美生产的PW系列ASA等,都是后视镜常用的材料。表3列出了台湾奇美工程ASA材料的特性与加工条件。表4则列出了上海聚威工程玻纤增强PP的性能。

灯材料的选择与应用

车灯可以分为前照灯、后车灯、转向灯、车牌照明灯等,它在车辆安全行驶的过程中起了重要的作用。组合前照灯在整辆车的前部,它主要起照明和信号作用。

1.灯材料选择原则

灯材料有以下要求:

·良好的耐冲击性能:能够承受行驶中跳起碎石的冲击;

·良好的透光性:起到照明的作用;

·良好的耐候性:防止在风吹、日晒、雨淋等恶劣环境下变形、老化等;

·良好的稳定性:在长期的灯光炙烤下不能变形;

·良好的流动性:满足注塑加工工艺的要求;

·良好的加工性能:便于注塑模具设计。

2.常用灯材料的性能

灯罩一般采用PC或者PMMA材料,灯座一般采用ABS材料。

聚碳酸酯(PC)俗称防弹胶,是分子链中含有碳酸酯的聚合物,是一种透明的工程塑料产品。PC是高性能高透明的结构性材料,其力学性能和PA/POM相近,冲击强度是常用塑料中最好的,它具有非常突出的耐蠕变性、耐热性和耐寒性,具有优良的韧性,其长期使用温度范围为-60~120℃,即使在-105℃时,仍有很好的冲击韧性。PC具有很好的光学性能和着色性能,能制造出各种颜色鲜艳的透明制品。但PC的耐疲劳强度低,不宜长期暴露在高温及潮湿的环境中、长期受高温作用或太阳光照射易产生应力开裂,在外饰制品使用时需经过改性处理。

PMMA聚甲基丙烯酸甲酯俗称有机玻璃或亚克力,是透明度极高的塑料,表面硬度低,易被硬物擦伤。它是一种无定型聚合物,成型温度范围广,使用前进行预干燥处理,与无机玻璃的光学性能相似,质轻、不易碎裂,有韧性和一定的拉伸强度和弯曲强度,可以透过波长为270μm的紫外线光,其综合性能好于聚苯乙烯。

ABS材料无毒无味,兼有三种成分的特征,即聚苯乙烯的光泽性、良好的成型加工型;聚丙烯腈的刚性、耐化学腐蚀性、耐油性和良好的机械性能;丁二烯的橡胶的韧性和耐冲击性。

3.常用的灯材料牌号

生产灯具材料的厂家很多,种类也很多,主要有台湾奇美PC系列耐候性PC材料、CM系列亚克力板、三菱VH系列PMMA材料、拜耳生产的Al系列PC材料、锦湖日丽生产的散光系列PC材料、普利特生产的PC系列材料。

进气格栅

进气格栅也是前部造型中重要的组成部分,它与前保险杠、前照灯一起构成了整个汽车的前部造型。为了美观起见,进气格栅一般都采用镀铬工艺制作。图5是汽车进气格栅的结构图。

1.进气格栅材料选择原则

由于进气格栅靠近发动机舱,经常受到高温的烘烤,一般是电镀件,其材料要求有以下要求:

·良好的电镀性能,有利于电镀;

·良好的耐候性,防止在高温暴晒下变形、老化等;

·良好的稳定性,在长期的工作中不能变形;

·良好的流动性,满足注塑加工工艺的要求;

·良好的加工性能,便于注塑模具设计。

2.常用格栅材料的性能

进气格栅常用材料为ABS或者PC/ABS合金,这两种材料都具有良好的电镀性能。

ABS树脂为浅黄色较状或珠状不透明树脂,吸水率低,具有较高的抗冲击性、刚性、耐油性、耐寒性、耐化学药品性能,它容易电镀,易于成形,价格低廉。

PC/ABS合金是由聚碳酸酯(Polycarbonate-PC)和聚丙烯腈(ABS)合金而成的热塑性塑料,在加工过程中,一般加入ABS接枝物、马来酸酐、丙烯酸、胺基等相容剂来增加相容性。PC/ABS合金结合了两种材料的优异特性:ABS材料的成型性和PC的机械性、冲击强度和耐温、抗紫外线(UV)等性质。PC/ABS合金由PC相、SAN相及接枝的PB橡胶相组成,微观结构十分复杂,与PC相比,降低了熔体粘度,改善了加工性能,并大大提高了产品耐应力开裂的性能,与ABS相比,提高了耐热性和耐候性,成本介于PC和ABS之间,又兼具两者的良好性能,是性价比非常高的塑料材料。

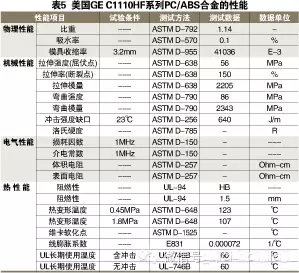

3.常用的前格栅材料

前格栅的常用材料主要有广州金发JH系列电镀级PC/ABS合金、HP系列电镀级PC/ABS合金、上海聚威电镀级ABS材料、上海普利特电镀级ABS材料、上海锦湖日丽ABS7系列电镀级ABS材料、HAC系列电镀级PC/ABS合金、拜耳FR系列电镀级PC/ABS合金、美国GE生产的C系列电镀级PC/ABS合金等。表5为美国GE C1110HF系列PC/ABS合金的性能。

责任编辑:李玲珊

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414