表面微纳化和氧化改性对锆-4合金电化学腐蚀性能的影响

郑继师1,凌云汉2,白新德2,任永岗3,陈诗蕾2

1清华大学工程物理系,北京,中国,100084

2清华大学材料科学与工程系,北京,中国,100084

3中核北方核燃料元件有限公司,包头,中国,014035

Email:zjishi163@163.com1, yhling@mail.tsinghua.edu.cn2

作者简介

郑继师,男,1957年6月出生,研究员级高级工程师,1982年毕业于清华大学工程物理系核材料专业,受聘于中国核工业集团公司,主要从事核燃料元件辐照性能研究、微观分析技术研究、锆合金表面改性等科研工作;从事核燃料元件生产线建设、核燃料元件生产、核燃料元件研究开发等工程建设、生产和研究开发项目的管理工作;曾在法国萨克莱研究中心、日本大冼研究中心进行核燃料元件辐照后检验技术研究工作。作者熟悉国内、外核燃料元件、锆合金材料的研发状况,曾在内部或公开发表多篇相关论文。

郑继师

摘 要:采用超声机械振动技术对锆-4合金板材进行了微纳米化表面处理, 并经过纯氧气氛表面氧化处理,对Zr-4合金的电化学腐蚀性能进行了分析研究。用场发射扫描电镜(FESEM)观察表面改性的形貌,用电化学工作站测量了动电位极化曲线。结果显示,采用超声机械振动表面微纳米化技术处理后,锆-4合金板的耐腐蚀性能呈下降趋势,但经过纯氧气氛表面氧化处理后锆-4合金板的耐腐蚀性能明显改善。

关键词:锆-4合金,微纳米化,表面氧化,高压釜水热,腐蚀性能

1引言

随着核电技术的发展,核电对燃料元件的要求越来越高。高燃耗、长周期、零破损是目前核燃料元件发展的主要方向。锆合金材料是核燃料元件发展的基本条件,锆合金材料的性能成了核燃料元件发展的重要限制因素。为此研究人员一方面在不断开发新的锆合金品种[1],一方面通过表面改性技术提高锆合金的实际应用性能[2]。

近年来表面强塑性变形微纳米化受到了广泛的关注,表面机械研磨、超声喷丸、旋转辊压塑性变形等表面微纳米化技术及对材料性能的影响已得到了多方面的研究。锆-4合金经高能喷丸技术微纳米化处理后,硬度、耐磨性能、耐腐蚀性能都得到了提高[3][4],为锆合金性能改善、满足核燃料元件对锆合金提出的更高的性能要求提供了新的途径。

超声机械振动是实现表面微纳米化的一种重要方法。超声机械振动处理设备结构精巧,加工面小,对基体组织影响深度小,具有和锆合金型材加工配套使用的优势。本文采用超声机械振动表面微纳米化技术对锆-4合金板材进行了微纳米化处理,并对腐蚀性能进行了分析研究。以期探索一条操作简单,与工业化生产工艺能够紧密结合的表面改性方法,使锆-4合金的性能得到一定程度的改善。

2实验部分

2.1 超声机械振动表面微纳米化原理

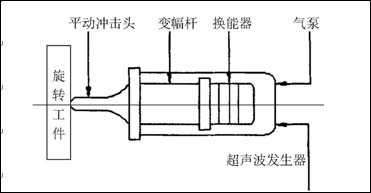

超声机械振动表面微纳米化处理工作原理是:通过平动冲击头沿表面法线方向向锆-4合金样品施加一定幅度的超声频率机械振动,并在一定静压力和进给速度下,将压力和超声冲击振动传递给处于旋转状态的被处理表面,使表面和次表面材料产生严重塑性变形,导致一定深度表层的原始状态晶粒被严重地细化[5],其工作原理如图1所示。#p#分页标题#e#

图1 超声机械振动表面微纳米化工作原理示意图

2.2超声机械振动表面微纳米化实验条件

本研究采用天津大学研制的TJU-UMSNT-I型超声金属表面纳米化加工系统,对120×120×2的Zr-4合金板分别施以2道次、4道次、6道次和8道次往复加工处理,工艺参数如表1所示。

表1 Zr-4合金样品板加工条件

| 样品号 | 样品 转速 (rpm) |

超声头压力 (N) |

超声头移动 (mm/min) |

超声头 振幅 (μm) |

往复次数 (Hz) |

| 1 | 0 | ||||

| 2 | 246 | 600 | 20 | 15 | 2 |

| 3 | 246 | 600 | 20 | 20 | 4 |

| 4 | 246 | 600 | 10 | 20 | 6 |

| 5 | 246 | 800 | 10 | 20 | 8 |

2.3表面氧化

超声金属表面微纳米化加工后,样品在纯氧气氛中加热氧化,条件为:25℃~350℃升温一小时,350℃保温一小时,400℃保温一小时,然后随炉冷却。

2.4电化学腐蚀性能测试

极化曲线测试使用武汉科思特仪器公司的CS150电化学工作站。实验用三电极系统,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为微纳米化锆-4合金样品,样品由线切割机加工成10mm×10mm,样品加工表面以外的部分用AB胶密封,以保证工作电极的接触面积。测试溶液为0.01mol/L和0.1mol/L LiOH溶液,动电位极化曲线测量扫描速度为10mV/sec。

2.5微纳米化样品表面形貌分析

用场发射电子显微镜分析表面加工的样品形貌。所用仪器为HITACHI S-4800场发射电子显微镜和EX-350X射线能谱仪。

2.6高压釜水热处理

微纳米化处理的锆-4合金样品高压釜水热实验由中核北方核燃料元件有限公司协助完成。高压釜实验条件为400℃温度,10.03MPa压力,介质为去离子水,处理时间为72个小时。

3结果与讨论

3.1 超声机械振动表面微纳米化样品表面形貌

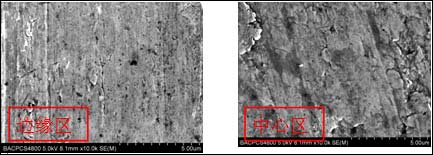

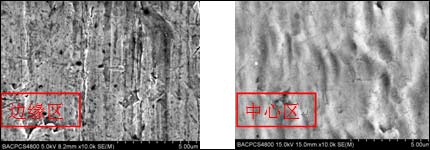

图2和图3分别是经过四道次和八道次SUMN处理的锆合金表面形貌,可见随着加工次数的增加,Zr-4合金表面的变形程度加剧,由于位错增殖导致的颗粒细化程度提高。

图2 四道次加工样品边缘和中心区的电子显微镜形貌照片

图3 八道次加工样品边缘和中心区电子显微镜形貌照片

从图3可以看出,经过八道次微纳米化加工后引起表面组织的强塑性变形,表层颗粒大小在0.2~2微米左右,达到了纳米化加工程度。

3.2 电化学腐蚀性能测试

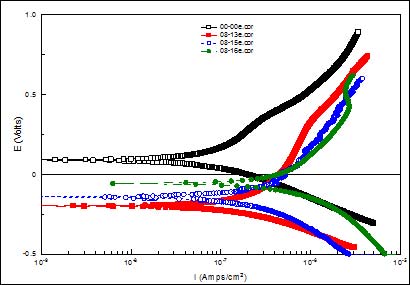

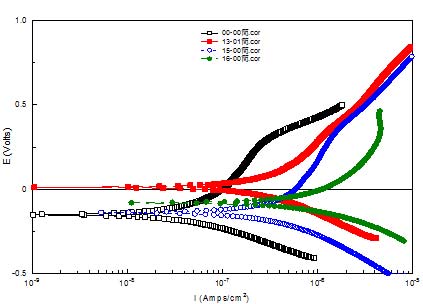

实验样品取自经八道次超声金属表面微纳米化加工的样品板一条半径上的样品,中心区域取一个,中半径区域取两个,边缘区域取一个,以比较不同加工变形程度对电化学性能的影响。同时,为比较电解液浓度的影响,本实验用两组样品分别在0.01mol/L和0.1mol/L LiOH溶液中完成。测试结果如图4、图5以及表2、表3所示。

图4 在浓度为0.01Mol/L LiOH溶液中Zr-4的极化曲线

表2 在浓度0.01Mol/L LiOH溶液中Zr-4的腐蚀速率

| SAMP | Corrosion Rate (mm/a) |

NOTE |

| 00-00e | 0.00076075 | (空白样品) |

| 08-13e | 0.0022826 | (中心区) |

| 08-14e | 0.00062396 | (中心区) |

| 08-15e | 0.0037448 | (中半径区) |

| 08-16e | 0.012794 | (边缘区) |

图5 浓度0.1Mol/L LiOH水溶液中Zr-4的极化曲线

表3 浓度0.1Mol/L LiOH水溶液中Zr-4的腐蚀速率

| 样品号 | Corrosion Rate (mm/a) |

NOTE |

| SMP00-00 | 0.00020149 | (空白样品) |

| SMP13-01 | 0.0029514 | (中心区) |

| SMP14-01 | 0.00025036 | (中心区) |

| SMP15-00 | 0.0061868 | (中半径区) |

| SMP16-00 | 0.013953 | (边缘区) |

本实验中13号为样品板中心区样品,其腐蚀速率小于中半径和边缘区域的15号和16号样品,但他们的腐蚀速率都大于空白样品,其中边缘的16号样品的腐蚀速率是中心区的13号样品的5倍多,是空白样品的17倍。这说明变形不到纳米程度则腐蚀加剧,达到纳米程度时相比腐蚀速率有减小的趋势。使用0.1Mol/L LiOH和0.01Mol/L LiOH溶液所得结果相似。这和有关文献中用喷丸技术表面微纳米化锆合金的研究结果不尽相同,其原因可能有如下几个方面:(1)本实验样品板在超声机械微纳米化加工过程中形成一个圆形的变形面,中间区域变形较边缘大,且由内到外变形程度连续变化。在截取的样品中有可能有局部区域纳米化程度不够,因而对整个样品的电化学测试结果产生影响。从中心区和边缘区的测试结果比较可以看出,纳米化程度高有降低腐蚀速率的作用,在不同浓度的溶液中测试结果趋势一致。因此可以认为超声机械微纳米化加工有改善Zr-4合金腐蚀性能的趋势,是否能在原始性能基础上有进一步的提高,有待大批量可重复性的实验来证实。(2)锆合金氧化初期,控制因素主要是缺陷和空洞,随着氧化膜的增厚,氧化的控制因素主要是氧离子在氧化膜中的扩散以及氧离子与金属离子在氧化膜与金属界面的反应速率。微纳米化表面加工Zr-4合金表面纳米晶增大了合金成分迁移途径的数量,有利于快速形成保护性的钝化膜,使耐腐蚀性能提高。本研究所截取的样品有可能部分未达到纳米程度但有严重变形,没有对生成保护性氧化膜起到正面作用。(3)Zr-4合金经微纳米化处理后,增加大量晶界,晶界处原子具有较高的能量,材料表面产生的残余应力也导致材料溶解活性增强,使大量晶界优先溶解,导致腐蚀速率较未为纳米化加工增加[6]。

#p#分页标题#e#

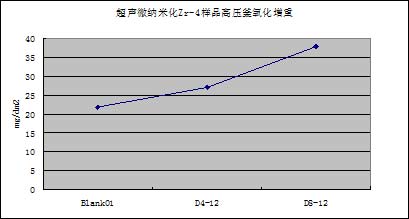

3.3 高压釜水热处理

实验样品分别取自经四道次和八道次超声表面微纳米化加工的样品板中心区域,同时在样品板边缘未加工区域取一个样品作为对比样品。腐蚀结果如图6所示,可以看出,经超声表面微纳米化加工的样品在本试验条件下氧化增重都大于未加工样品。而经八道次超声表面微纳米化加工的样品比四道次样品的增重要大,这和电化学实验结果不一致。但从高压釜实验结果可以看出,超声表面微纳米化加工促使Zr-4合金表面氧化速度加快。

图6 经高压釜400℃、10.03MPa、72小时处理样品的增重

3.4 纯氧气氛氧化处理微纳米化Zr-4样品

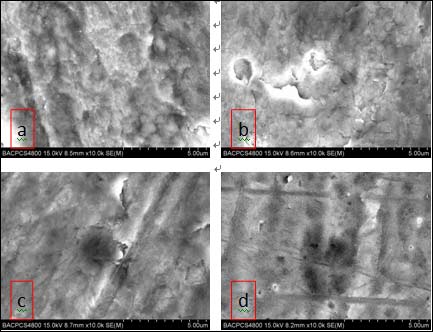

超声表面微纳米化加工的样品经350℃保温一小时后变成光亮黑色,而未加工样品表面呈很淡的浅黄色。为加深样品的氧化程度,随后在400℃保温一小时,样品颜色都有加深,但超声表面微纳米化加工的和未加工的样品表面颜色仍呈现明显差别,如图7所示,从左向右各列依次为未经超声表面微纳米化加工的样品和经2、4、8道次超声表面微纳米化加工样品的表面状况。在放大一万倍电子显微镜照片中,显现的是纯氧气氛氧化前样品表面特征,说明氧化膜均匀而且很薄,如图8所示, 其中a、b、c、d分别是经2、4、8道次超声表面微纳米化加工的样品和未经超声表面微纳米化加工的样品表面形貌。

图7 纯氧气氛氧化处理的微纳米化Zr-4样品

图8 纯氧气氛氧化处理的微纳米化Zr-4样品表面形貌

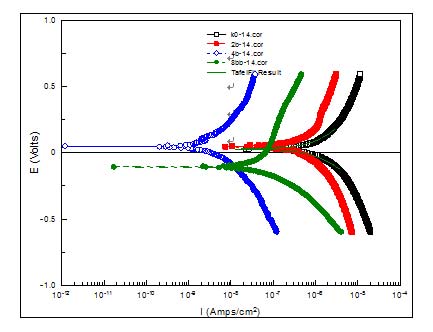

3.5 纯氧气氛氧化样品电化学性能测试

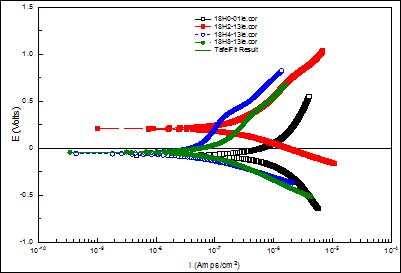

实验样品取自经二、四、八道次超声金属表面微纳米化加工的样品板中间区域,并取一个未经超声金属表面微纳米化加工的样品作为对比样品。样品经纯氧气氛氧化处理后,在0.1mol/L LiOH溶液中完成电化学性能测试,结果如图9所示。为比较超声金属表面微纳米化加工及其与纯氧气氛氧化复合处理对Zr-4合金电化学性能的影响,实验选取经二、四、八道次超声金属表面微纳米化加工的样品板中心区域的样品,在0.1mol/L LiOH溶液中做纯氧气氛氧化处理前的电化学性能测试,结果如图10所示,腐蚀速率列于表4。

图9 氧化后样品在0.1Mol/L LiOH水溶液中的极化曲线

图10 氧化前样品在0.1Mol/L LiOH水溶液中的极化曲线

表4 微纳加工和氧化后样品在0.1Mol/L LiOH溶液的腐蚀速率

| 样品号 | 腐蚀速率(氧化后) (mm/a) |

样品号 | 腐蚀速率(氧化前) (mm/a) |

| K0-14 | 0.010395 | 18H0-01ie | 0.013757 |

| 2b-14 | 0.0030066 | 18H2-13ie | 0.0026508 |

| 4b-14 | 0.000050144 | 18H4-13ie | 0.0003178 |

| 8b-14 | 0.00067676 | 18H8-13ie | 0.0010326 |

从上述图表中可以看出,纯氧气氛氧化前后未经超声金属表面微纳米化加工的样品腐蚀速率变化不大,而超声金属表面微纳米化加工的样品纯氧气氛氧化后腐蚀速率显着降低。这说明单纯的超声金属表面微纳米化加工在一定程度上有可能降低锆合金的耐腐蚀性能,而辅以纯氧气氛氧化可以大大提高锆合金的耐腐蚀性能,其原因可能是超声金属表面微纳米化加工对锆合金表面有利于生成致密而有保护性能的氧化膜,其高温压水化学性能有待进一步验证。

4结论

经超声机械振动微纳米化表面加工的Zr-4合金,变形不到纳米程度则有腐蚀加剧倾向,达到纳米程度时腐蚀速率增加有减缓的趋势,但是所有经超声机械振动微纳米化表面加工的Zr-4合金样品的耐腐蚀性能都低于未加工原始样品,总体影响是使Zr-4合金的耐腐蚀性能降低。

超声金属表面微纳米化加工辅以纯氧气氛氧化可以大大提高锆合金的耐腐蚀性能,原因可能是经过超声金属表面微纳米化加工容易在锆合金表面生成致密而有保护性的氧化膜。

致谢

感谢国家重点基础研究发展计划(973)项目(2011CB610500)对本工作的资助。

References(参考文献)

[1] Wenjin Zao,Bangxin Zhou, et al., Development of Chinese Advanced Zirconium Alloys[J].Atomic Energy Science and Technology,2005, 39(Supl):2-9#p#分页标题#e#

赵文金,周邦新等,我国高性能锆合金的发展,原子能科学技术,2005, 39(Supl):2-9

[2] Xiangyu Zhang; Xinde Bai,Research Development of Surface Modification of Zircaloy[J]. Rare Metal Materials and Engineering ,2005,34(6):841-844

张向宇,白新德,锆合金表面改性研究进展,稀有金属材料与工程,2005,34(6):841-844.

[3] Qiang Zhang; Cong Li, Shaoyu Qiu,Effect of Grain Refinement on Uniform Corrosion Resistance of Zircaloy-4[J].Chinese Journal of Rare Metals ,2009, 33(2):170-173

张强,李聪,邱绍宇,晶粒细化对Zr-4合金均匀腐蚀性能的影响, 稀有金属, 2009, 33(2):170-173

[4] Nianfu Liu, Xiyan Zhang, et al., Summarization the Study of the Corrosion Resistance of Nanocrystallization Zirconium Alloys[J].Materials Review ,2006, 20(12):74-78

刘年富,张喜燕等,组织纳米化对锆合金耐腐蚀性能的影响,材料导报,2006, 20(12):74-78.

[5] Ningxia Song, The Research of Metal Surface Nanocrystallization and Its Rubbing and Wearing Performance by Ultrasonic Processing [M].Masteral dissertation of Tianjin University, Jan. 2007

宋宁霞,超声金属表面纳米化及摩擦磨损性能研究,天津大学材料科学与工程学院硕士论文,2007年1月1日。

[6] Xiuwen Xia, Linfeng Ye, Xinqin Zhang, Fractal study on corrosion mechanism of nanocrystallization alloy Zircaloy-4[J].Ordnance Material Science and Engineering ,2010, 33(1):66-69

夏秀文,叶林凤,张新琴,纳米化锆合金腐蚀机理的分形研究,兵器材料科学与工程,2010, 33(1):66-69

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414