卢光波,李 宁,黎德育,田 栋,翟运飞

哈尔滨工业大学,化工学院,哈尔滨,国家,150001

Email: lining@hit.edu.cn

作者简介

卢光波(1987-),男,中国党员,广东省湛江市人,哈尔滨工业大学化工学院2009级硕士研究生,师从化学镀领域颇有建树的李宁教授,主要研究化学镀镍层孔隙率影响因素及降低对策,论文《化学镀镍磷合金镀层孔隙率的铁溶出值法表征》获得第六届全国腐蚀大会特等奖。此外还对锌及锌合金表面的无铬钝化、电镀锡钢板的钝化以及化学镀银、化学镀锡、化学镀镍机理等都有一定的研究。

在校期间,曾任哈工大芸瑾舞协会长,曾获国家奖学金,黑龙江省第七届大学生体育舞蹈比赛舞厅舞三项全能冠军、快三冠军,被评为黑龙江省优秀毕业生。

2011年7月毕业于哈尔滨工业大学化工学院,后就职于宁德新能源科技有限公司,主要从事电动车用锂离子电池电芯的研发工作。

摘 要:基于贴滤纸法无法准确表征化学镀镍磷合金镀层微孔的问题,首次提出了用铁溶出值定量表征化学镀镍磷合金镀层孔隙率的方法。确定了测试溶液的组成为腐蚀介质为H2SO4、氧化剂为H2O2、显色剂为KSCN,设计了一个简易的铁溶出槽,并确定了测试的操作规范。测试了铁离子吸光度标准曲线,并推导出铁溶出值与透射率之间的计算公式,并使用铁溶出值法和贴滤纸法进行了对照,验证了铁溶出值测试方法的可靠性。

关键词:铁溶出值,化学镀镍,孔隙率

1 引言

化学镀镍-磷合金相对于铁基体为典型的阴极镀层,如果镀层有孔,将会形成以铁基体为阳极,化学镀镍层为阴极的腐蚀微电池,使腐蚀加速,造成严重的小孔腐蚀。

化学镀镍磷合金镀层形成孔隙的原因很多[1-2],如前处理(除油、酸洗)不当导致表面不清洁,进而导致某些位点催化活性较低[3],反应产生的氢气滞留,镀层的内应力也会导致孔隙的产生;按照硬球无规则密堆模型的化学沉积[4-5]方式,P元素的偏聚区和Ni-P 微晶相导致磷元素的分布不均,将会使镀层达到相当厚度时,仍无法忽视其孔隙的存在。

常规的孔隙率检测主要有贴滤纸法、涂膏法、浸渍法等,都是依据镀层表面出现的来自基体穿过孔隙的腐蚀产物量来判断镀层孔隙的多少[6],这些方法在应用方面至少存在着两方面的问题:第一,当镀层孔隙很小、不足以使腐蚀产物通过或镀层相对较厚,虽然存在孔隙,但短时间内腐蚀产物还无法穿过[7],即常规的孔隙率测试方法只是宏观的检测方法,只能检测较大的孔隙,对于微孔无能为力。第二,定量化不强;当镀层厚度较薄时,基体表面影响较大,常常会是孔隙太多而导致数点存在着很大的人为误差;而镀层比较厚时,常常会无孔,产生“拉平效应”,或者孔隙数目比较少,偶然性比较大。因此,很有必要寻找更为灵敏、准确的孔隙率评价方法。#p#副标题#e#

由于化学镀镍层的孔隙率和耐蚀性有着直接的密切的关系,有研究者对考察化学镀镍磷合金在适当的腐蚀介质中的腐蚀行为,用电化学的方法来评价化学镀镍磷合金镀层的孔隙率。

俞宏英等[7]研究了镍磷合金镀层在10%HNO3溶液中的动电位极化曲线,发现随着镀层厚度增加,孔隙率减少,镀层腐蚀电位正移,该方法能够快速评价化学镀镍合金的孔隙率。

郭东萍[8]等研究了不同孔隙率镀镍磷层在5%H2SO4电化学行为,发现随着镀层孔隙率的减少,镀层的ECorr的数值逐渐从铁基体的ECorr向纯镍磷镀层的ECorr变化,电化学方法与贴滤纸法孔隙率结果的一致性验证了测试方法的可行性。

为了更准确地考察化学镀镍磷合金孔隙,需要一种定量化的能检测化学镀镍层孔隙率的检测方法。本文参考铁溶出值法表征镀锡层孔隙率的原理[9],提出了用铁溶出值的方法表征化学镀镍层孔隙率的方法。

1 实验部分

1.1 高磷化学镀镍磷合金镀层的制备

高磷化学镀镍磷合金镀层的生产工艺流程如下:

裁片——化学除油—— 冷水洗—— 蒸馏水洗—— 酸洗——冷水洗—— 蒸馏水洗 ——化学镀镍 ——冷水洗—— 蒸馏水洗—— 冷风吹干 ——测试研究

实验所用的试片为低碳钢板(Q235),裁切片尺寸为30mm×50mm×0.5mm。

除油工艺:超声波碱性化学除油,NaOH 20~40g/L,Na2CO3 20~30g/L,Na3PO4·12H2O 5~10g/L,Na2SiO3 5~15g/L,OP-10乳化剂 1~3g/L,温度80~90℃,至除油净为止。

酸洗:酸洗液为15%HCl,40℃至锈斑除尽为止,约1min左右。

镀镍方法:镀镍溶液采用本课题组研制高磷化学镀镍溶液,温度为90±2℃,pH值为4.6±0.2,载荷量为1.8dm2/L。

1.2 金相显微(SEM)形貌测定和能谱测试(EDS)

采用日本日立公司生产的HITACHIS-4700型电子扫描显微镜进行扫描,记录试片的表面形貌状态。镀层成分分析采用电子扫描显微镜所带的能谱分析仪(Energy Dispersive Spectroscopy) EDS进行分析。试样为镀层上选取的洁净5mm×5mm的正方形小试样镀层。

1.3 铁离子吸光度标准曲线的测试

本文采用硫氰酸钾比色法测试铁离子的吸光度。

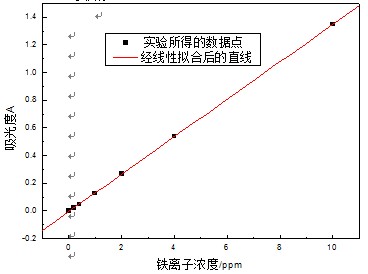

用分析纯的Fe2(SO4)3配置的标准溶液。为了铁离子吸光度标准曲线能涵盖更宽泛的浓度范围,本文测试吸光度溶液中Fe3+浓度分别取0、0.2ppm、0.4ppm、1ppm、2ppm、4ppm、10ppm。用4cm比色皿,以试剂空白做对照,使用上海精密科学仪器有限公式生产的721型分光光度计,在波长为485nm下,测试吸光度值。

2 结果与讨论

2.1 “无孔”化学镀镍层的表面形貌分析

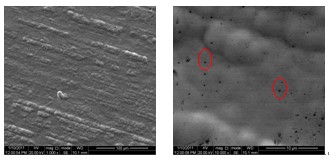

对用贴滤纸法测试“无孔”的化学镀镍磷合金镀层进行扫描电镜(SEM)测试,如图1.

图1. “无孔”化学镀镍层SEM图:(a)×1000倍;(b)×10000倍

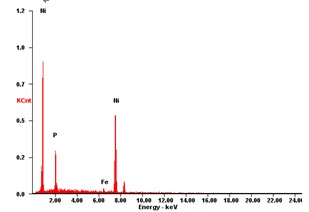

图1中黑点为孔隙,进行EDS分析见图2和表1。可以看出,EDS测试还含有Fe的峰,并且还有铁的质量,可能还有直通铁基体的微孔,但由于孔隙比较小,贴滤纸法测不出来。

图2. “无孔”化学镀镍层的EDS图

表1. “无孔”化学镀镍层的EDS分析结果

| 元素 | 质量分数/% | 原子分数/% |

| P | 11.41 | 19.62 |

| Fe | 1.39 | 1.33 |

| Ni | 87.19 | 79.06 |

2.2 铁溶出值法测试规范的确定

2.2.1 铁溶出值测试溶液配方的确定

铁溶出值法测试溶液配方中只需要确定的成分只有腐蚀介质,几种常见的腐蚀介质的性质见表2。可以看出,H2SO4是最佳的腐蚀介质。低浓度的H2SO4腐蚀能力比较弱,太高浓度的硫酸的腐蚀破坏性又太大,本文采用20vol%的H2SO4作为腐蚀介质,30mass%的H2O2作为氧化剂,它可以把硫酸从化学镀Ni-P合金镀层孔隙中溶出来的 Fe(Ⅱ)氧化成Fe(Ⅲ),使用65g/L的KSCN作为显色剂,用硫氰酸铁(Ⅲ)比色法测定溶出的铁量,从而表征化学镀镍磷合金镀层孔隙率。经过计算、探索研究得到测试溶液的组成见表3。

表2. 几种常用腐蚀介质的特性

| 腐蚀介质 | 特性 |

| HAc | 镀锡板铁溶出值测试孔隙率实验所用,腐蚀性太弱 |

| HCl | 由于含有氯离子,腐蚀性破坏性太强,一般情况下不用 |

| HNO3 | 溶解镀镍层 |

| H2SO4 | 最佳 |

表3. 测试溶液配方

| 组成 | 体积/ml | 作用 |

| H2SO4(20vol%) | 10 | 腐蚀介质 |

| H2O2(30mass%) | 0.2 | 氧化剂 |

| KSCN(65g/L) | 10 | 显色剂 |

| H2O | 4.8 | 润洗剂 |

| 总体积 | 25 | — |

2.2.1 铁溶出实验槽的设计制造及测试操作的确定

参照铁溶出值表征镀锡板的孔隙率的方法,铁溶出值最终的结果以每平方分米表面积上溶出的铁的微克数表示(μgFe/dm2)。为操作简便,需固定测试面积,本文设计并制造了铁溶出实验槽,见图3所示。槽的材料为有机玻璃,试片有效测试面为直径为2cm的圆。#p#副标题#e#

图3. 铁溶出实验槽

测试时,选择试片(尺寸为5×3×0.05cm)的中间部位测试,用螺栓、螺母、底板、垫圈固定住试片,往里面添加腐蚀介质硫酸,35℃下恒温1h,摇晃铁溶出槽, 把腐蚀液倒至50ml的小烧杯中,立即往铁溶出槽中加4.8ml的蒸馏水,摇晃、润洗干净残留在槽中的腐蚀液,一并倒进小烧杯中,然后小烧杯中加H2O2,摇晃,H2O2充分把Fe(Ⅱ)氧化成Fe(Ⅲ),然后往小烧杯中加KSCN,然后使用分光光度计进行测试。由于测试溶液久置会产生黄色物质,使结果失真,因此操作要尽量快。

2.2 铁离子吸光度标准曲线绘制及铁溶出值计算

测试铁离子吸光度的标准曲线的数据见表4。

表4. 铁离子吸光度标准曲线的测定

| 铁离子浓度c/ppm | 透射率T(%) | 吸光度A=lg(1/T) |

| 0 | 100 | 0 |

| 0.2 | 95.9 | 0.01818 |

| 0.4 | 90.0 | 0.04576 |

| 1 | 74.8 | 0.1261 |

| 2 | 54.3 | 0.2652 |

| 4 | 29.0 | 0.5376 |

| 10 | 4.5 | 1.3468 |

以实验得到的数据作图并经线性拟合后得到的曲线见图4。

按照Y = A + BX方程线性拟合的结果和相关的参数及误差值见表5。拟合的相关系数为0.99998,线性度很好,验证了硫氰酸钾比色法检测铁离子浓度很可靠的。

图4. 铁离子吸光度的标准曲线

表5. 铁离子吸光度的标准曲线拟合的结果和相关的参数及误差

| Parameter | Value | Error | R |

| A | -0.00605 | 0.00173 | 0.99998 |

| B | 0.13534 | 4.1465×10-4 |

则拟合后的直线的方程为:

Y=-0.00605+0.13534X (2)

对应的吸光度A随铁离子浓度c(单位ppm)的变化曲线为:

A=-0.00605+0.13534c (3)

由测得的透光率T(%)算得的铁溶出值的计算公式为

ρ=m/S=cV/S=[lg(1/T)+0.00605]/0.13534×25/0.01π (4)

即

ρ=35.57-5879.8lgT (5)

其中ρ为铁溶出值,单位μg/dm2;m为溶出的铁的总质量,单位μg;V为测试液的体积,数值为25ml;S为试片的测试的面积0.01πdm2;T为测得的透光率的数值(%)。

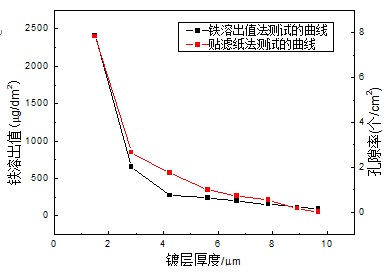

2.3 铁溶出值测试法与贴滤纸法的对比验证

为了验证铁溶出值测试方法的准确性,需要和公认的国标的贴滤纸进行对照。一般来说,随着镀层厚度的增加,镀层的孔隙率降低,铁溶出值也会降低。实验选择这个规律进行验证,测得的铁溶出值法和贴滤纸法的镀层孔隙率随厚度的变化曲线见图5。

图5. 化学镀镍层孔隙率和铁溶出值随镀层厚度的变化曲线

在误差允许的范围内,可以看出铁溶出值测试方法和国标中的贴滤纸法的规律基本一致,从而验证铁溶出值法是可靠的。

3 结论

本文首次提出了用铁溶出值法定量表征化学镀镍磷合金镀层孔隙率,并确定了操作的规范,操作灵敏、准确度高,并通过与贴滤纸法对比验证了方法的可靠性和实用性。

参考文献

[1] Zhijun Guo. The Faults and Approaches of Electroles Amorphous Nickel-phosphorus alloy[J]. Materials Protection, 1992, 25(5): 46-48 (Ch).

郭志军. 化学镀非晶态镍磷合金的故障及其处理方法[J]. 材料保护,1992,25(5):46-48.

[2] Ning Li. Electroless Plating Practical Technology [M]. Beijing: Chemical Industry Press: 2004 (Ch).

李宁. 化学镀实用技术[M]. 北京:化学工业出版社, 2004.

[3] Hajdu J. Electroless plating: the past is prologue[J].Plating & Surface Finishing.1996, 83(9): 29-33.

[4] Das L, Chin DT, Zeller RL et al. Effect of microstucture of ferrous substrate on porosity of electroless nickel coating[J]. Plating and Surface Finishing, 1995, 82(10): 56-60.

[5] Zallen R, Xun Huang etal. Amorphous Solid Physics [M]. Beijing: Peking University Press, 1998 (Ch).

Zallen R, 黄徇等. 非晶态固体物理学[M]. 北京:北京大学出版社,1988.

[6] Daoli Zhang. The Effect of Complexing Agents on the Processing of Electoless Nickel Plating[J]. Materials Development and Application, 2000, 15(1): 5-8 (Ch).

张道礼. 不同络合剂对化学镀镍过程的影响[J]. 材料开发与应用,2000,15(1):5-8.

[7] Hongying Yu, Dongbai Sun, Jinbin Huang etal. Electrochemical Evaluation for Porosity of Electroless Ni-P Alloy Coatings[J]. Electrochemistry, 2000, 6(3): 335-340 (Ch).

俞宏英,孙冬柏,,黄锦滨等. 化学镀Ni-P合金镀层孔隙率的电化学评价[J]. 电化学,2000,6(3):335-340.

[8] Dongping Guo, Shike Xue, Yuchun Wang. Electrochemical Evaluation for Porosity of Electroless Ni-P Coatings[J]. Materials Ptotection, 2007, 40(9): 28-30 (Ch).

郭东萍,薛士科,王春玉. 化学镀镍磷层孔隙率的电化学评价[J]. 材料保护,2007,40(9):28-30.

[9] International Tin Research Institute. Tinplate Guide [M]. Beijing: Metallurgical Industry Press, 1989: 145-149 (Ch).

国际锡研究所. 镀锡板指南[M]. 北京:冶金工业出版社,1989:145-149.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414