张晓云1,卡里莫娃C.A2,陆峰1,达拉拉耶娃Т.И2,汤智慧1,宇波1

1 北京航空材料研究院,北京,中国,100095

2 全俄航空材料研究院,莫斯科,俄罗斯,107005

Email: xiaoyun.zhang67@yahoo.com

个人简历

张晓云(1967-),研究员。1991年硕士毕业后,一直在北京航空材料研究院从事航空材料的腐蚀与防护科研工作,专业领域涉及材料的环境试验、腐蚀表征、表面处理、清洗和缓蚀等。获部级科技成果进步一等奖1项、二等奖2项、三等奖9项;荣立航空工业集团个人三等功2次;发表第一作者论文35篇;申请专利3项。目前担任北京航空材料研究院表面防护研究与工程技术中心主任,负责中心的全面技术工作。

张晓云

摘要:利用对接结构和搭接结构的试样,通过盐雾加速腐蚀试验和循环疲劳模拟飞机结构所承受的环境和力学的联合作用,对四种不同的防护涂层体系的防护性能进行了评价。结果表明:四种防护体系防护效果良好, 铆钉连接处及试样表面无明显腐蚀破坏。四种防护体系防护效果优劣顺序为: 2层TB06-9底漆+2层TS96-71含氟磁漆,采用 HM-109密封胶湿法装配,并涂缓蚀剂; 2层TB06-9底漆+2层TS96-71含氟磁漆,并涂缓蚀剂; 2层TB06-9底漆+2层TS96-71含氟磁漆; 2层底漆AK-070 + 磁漆зп-140 + 磁漆AC-1115。

关键词:结构试样;防护涂层;加速实验

1 、前言

连接件是飞机结构中典型的关键部件之一,其疲劳寿命直接影响结构的安全和寿命。沿海或海洋性环境下服役的飞机长期处于高温、高湿、盐雾的恶劣环境中,在交变载荷和环境因素的共同作用下,结构连接部位或其它薄弱环节,如腐蚀坑、机械划伤等部位容易发生破坏,导致结构失效[1,2]。因此,利用结构连接件(铆钉连接和螺栓紧固件)可以比较真实地反应飞机结构上防护体系的实际使用情况,通过盐雾加速腐蚀试验和循环疲劳模拟飞机结构所承受的环境和力学的联合作用,对铝合金以及非金属无机涂层、有机涂层和其它涂层的防护效果进行对比评价,可为结构耐久性设计和合理选择防护体系提供重要依据。

2 试验方法

2.1 实验材料及试样结构

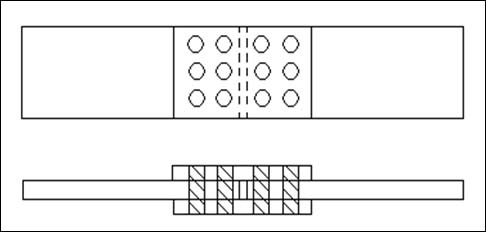

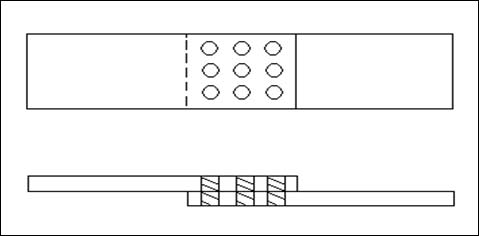

实验材料为7B04/T74铝合金3mm厚的板材,硫酸阳极氧化处理;铆钉为ML18钢,用于对接结构试样装配的铆钉表面处理为镀锌钝化,搭接结构试样装配的铆钉表面处理为镀镉和氧化磷化。分别按照图1和图2所示的结构铆接装配成对接和搭接结构的试样,然后喷涂防护涂层。施加密封胶的结构试样装配前在结合面涂覆密封胶,铆钉沾底漆进行湿装配。涂缓蚀剂的试样在涂层干燥后喷涂北京航空材料研究院研制的YTF-1缓蚀剂。四种防护体系见表1。

图1 对接结构试样示意图

图2 搭接结构试样示意图

#p#副标题#e#

| Serial number of protective coatings |

Prime coating | Surface coating | Additional measuresment |

| Ⅰ | Two layers of AK-070 | A layer ofзп-140 enamel coating, and a layer of AC-1115 enamel coating | No |

| Ⅱ | Two layers of TB06-9 | Two layers of TS96-71 enamel coating which contain fluorine | No |

| Ⅲ | Two layers of TB06-9 | Two layers of TS96-71 enamel coating which contain fluorine | Spraying inhibitor YTF-1 |

| Ⅳ | Two layers of TB06-9 | Two layers of TS96-71 enamel coating which contain fluorine | Assembling with HM-109 sealant and spry inhibitor |

表1 防护涂层体系

2.2 试验方法

(1)试验前测量结构试样的破坏载荷(P破坏)、所加载荷P<50%P破坏时,结构试样在空气中的疲劳寿命(Np-至破坏时的循环次数)。

(2)在疲劳试验机和盐雾箱中交替进行加载疲劳处理和盐雾腐蚀:其中对试样加载疲劳处理(Nu),即为10%Np~30%Np;盐雾箱中的加速腐蚀试验总时间为60昼夜,分2~4次完成。每次盐雾试验后均进行加载疲劳处理,记录每次的疲劳循环次数Nui,i=1~4。

(3)测定载荷P<50%P破坏下,结构试样破坏时的剩余疲劳寿命N剩余,所有试样试验至破坏。计算所加疲劳循环次数的和与原始试样的疲劳寿命的比Nu1+Nu2+…Nui+N剩余/Np。

每次完成加载疲劳处理后,对试样进目测,记录防护涂层、铆钉的状态,试样表面腐蚀破坏的程度、腐蚀破坏的类型。涂缓蚀剂的试样在疲劳加载后、盐雾试验前再次涂覆缓蚀剂。试验结束后,研究试样的破坏特性,确定破坏源及破坏的特征(疲劳或者腐蚀)。

3 试验结果

3.1 原始试样的破坏载荷(P破坏)和试样在空气

中的原始疲劳寿命(Np-至破坏时的循环次数)

原始试样的破坏载荷、所加载荷P=0.3P破坏时,试样在空气中的原始疲劳寿命见表2。

3.2 对试样加载疲劳处理和中性盐雾腐蚀

所加载荷P=0.3P破坏时,试样加载疲劳处理20%Np次后,检查防护涂层、铆钉的状态,试样表面腐蚀破坏的程度和腐蚀破坏的类型,并对需涂覆腐蚀抑制剂的试样涂覆腐蚀抑制剂,然后进行5%NaCl中性盐雾试验30天。疲劳处理与中性盐雾试验循环进行2次。试验后检查四种防护体系的结构件涂层与铆钉完好,无表面腐蚀破坏。

3.3 试样的剩余疲劳寿命(N剩余)

疲劳处理和中性盐雾腐蚀2个循环之后,试样的剩余疲劳寿命(N剩余)见表3和表4。试验结束后,铆钉连接处及试样表面无明显腐蚀破坏,说明四种防护体系防护效果良好。防护涂层体系的有效性按加和的疲劳循环次数的和(Nu1+Nu2+…+N剩余)与原始试样的疲劳寿命(Np)的比来评价,比值越大说明防护效果越好。由试验结果可以看出:

| Serial number of protective coatings |

Pfracture, KN | Np, number of times | ||

| Sample which has dock space | Sample which has common boundary | Sample which has dock space | Sample which has common boundary | |

| Ⅰ | 84.46 | 56.42 | 492478 | 78861 |

| Ⅱ | 84.83 | 58.92 | 555869 | 49477 |

| Ⅲ | 85.12 | 58.32 | 356597 | 28508 |

| Ⅳ | 84.52 | 58.42 | 2081300 | 38398 |

表2 结构试样的破坏载荷和在空气中的原始疲劳寿命

对于搭接结构试样,防护效果由优到劣的顺序为:2层TB06-9底漆+2层TS96-71含氟磁漆,采用 HM-109密封胶湿法装配,并涂缓蚀剂的防护体系;其次是2层TB06-9底漆+2层TS96-71含氟磁漆, 并涂缓蚀剂的防护体系;再次是2层TB06-9底漆+2层TS96-71含氟磁漆的防护体系和2层AK-070底漆+1层зπ-140 磁漆 +1层AC-1115 磁漆的防护体系。

利用结构试样,根据疲劳循环次数的和(Nu1+Nu2+…+N剩余)与原始试样的疲劳寿命(Np)的比值评价防护体系的有效性,可以定量地区分防护效果的优劣,特别是在对涂层外观定性评判不能明显区分的情况下,给出定量判定的依据,为防护体系的防护效果的评定提供了有效的方法。

| Serial number of protective coatings |

Nu,surplus number of times |

Nu1+Nu2+ Nu,surplus number of times |

Np number of times |

Nu1+Nu2+Nu,surplus/Np |

| Ⅰ | 326200 | 442636 | 492478 | 0.89 |

| Ⅱ | 375133 | 531339 | 555869 | 0.95 |

| Ⅲ | 310700 | 439050 | 356597 | 1.20 |

| Ⅳ | 1743867 | 2610101 | 2081300 | 1.25 |

表3 盐雾试验后对接结构试样的剩余疲劳寿命

| Serial number of protective coatings |

Nu,surplus number of times |

Nu1+Nu2+ Nu,surplus number of times |

Np number of times |

Nu1+Nu2+ Nu,surplus/Np |

| Ⅰ | 35600 | 67144 | 78861 | 0.85 |

| Ⅱ | 26950 | 42024 | 49477 | 0.85 |

| Ⅲ | 16780 | 28184 | 28508 | 0.99 |

| Ⅳ | 34125 | 46918 | 38398 | 1.20 |

表4 盐雾试验后搭接结构试样的剩余疲劳寿命

#p#副标题#e#

3.4 断口分析

3.4.1 外观检查

外观检查结果见表5.对断裂后的所有试样目视检查涂层情况、断裂部位,并判定断口特征可以发现:所有的搭接试样,断裂部位位于铆钉连接处;对接试样,断裂部位大部分位于铆钉连接处,从1个铆钉到4个铆钉处均有断裂,也有的断裂于非铆钉连接处的。所有断口均为疲劳断裂特征。从涂层外观检查可以看出:2层TB06-9底漆+2层TS96-71含氟磁漆,采用HM-109密封胶湿法装配,并涂缓蚀剂的防护体系防护效果最好;其次是2层TB06-9底漆+2层TS96-71含氟磁漆,并涂缓蚀剂的防护体系,2层TB06-9底漆+2层TS96-71含氟磁漆的防护体系;2层底漆AK-070 + 磁漆зп-140 + 磁漆AC-1115防护体系的防护效果最差,这与按所加和的疲劳循环次数的和(Nu1+Nu2+…+N剩余)与原始试样的疲劳寿命(Np)的比来评价获得的试验结果一致。缓蚀剂与密封胶联合使用的防护效果好,单独使用缓蚀剂与未使用缓蚀剂相比亦显示出优势。

| Serial number of Protective coatings |

Connect method | Crack position | Characteristic | Appearance check |

| Ⅰ | Sample which has common boundary | Connect position of rivet 2 to 4 | Fatigue | Bubble in coating around rivet |

| Sample which has dock space | Connect position of 3 rivet | Fatigue | Bubble in coating of individual sample | |

| Ⅱ | Sample which has common boundary | Connect position of 2 rivet | Fatigue | Bubble in coating around rivet |

| Sample which has dock space | Connect position of 3 rivet | Fatigue | Bubble in coating around rivet | |

| Ⅲ | Sample which has common boundary | Connect position of rivet and non rivet | Fatigue | Bubble in coating around rivet of individual sample |

| Sample which has dock space | Connect position of 3 rivet | Fatigue | In good condition | |

| Ⅳ | Sample which has common boundary | Connect position of rivet 1 to 4 | Fatigue | In good condition |

| Sample which has dock space | Connect position of 3 rivet | Fatigue | In good condition |

表5 断裂后试样的表面检查结果

3.4.2 断口微观分析

对断裂以后的试样在扫描电子显微镜下进行断口分析,所有的断裂均为多源疲劳断裂(见3a),表现为典型的疲劳条带(见3b)。对接结构试样的疲劳多起源于侧面,从孔壁表面或试样的次表面层(防护涂层与基体交界处)以表面裂纹形式萌生(见3c);搭接结构试样的疲劳多起源于铆钉孔,以角裂纹的形式从铆钉孔边缘或尖角处萌生(见3d)。在疲劳源区未发现腐蚀坑以及沿晶断裂等的腐蚀断裂特征。

4、 分析与讨论

从试样的断裂部位和涂层的外观检查可以发现:断裂破坏绝大多数发生在搭接或对接连接试样的铆钉处,疲劳裂纹从铆钉孔的孔壁、孔边缘或尖角处萌生、扩展和导致断裂;腐蚀主要集中在铆钉及其周围。这是因为铆钉连接处是结构的应力集中部位,对环境损伤比较敏感,在疲劳过程中由于应力集中造成氧化膜的优先破裂,成为疲劳裂纹源。由于疲劳过程中的形变损伤作用和涂层的毛细管作用,腐蚀介质从涂层的微裂纹渗透并进入涂层内部,与基体金属和铆钉材料产生电化学腐蚀,使铆钉周围的铝合金产生腐蚀,涂层出现鼓泡。2层TB06-9底漆+2层TS96-71含氟磁漆的防护体系的柔韧性要比2层AK-070底漆+зπ-140磁漆+AC-1115磁漆防护体系好,因此在疲劳过程中涂层产生的损伤裂纹要少,对基体金属的防护能力要强;采用密封剂装配能够填充结构缝隙,有效阻止腐蚀介质的进入,防止结构产生腐蚀;缓蚀剂具有良好的水置换性能和憎水性能,可有效阻止腐蚀介质与基体金属的作用,有利于提高结构的抗环境腐蚀性能。

由实验结果及以上分析可以看出,防护体系的防护能力不仅仅取决于防护涂层本身的防护性能,还取决于其它的补充防护措施,特别是在腐蚀性比较强的严酷环境中,结构连接部位、缝隙、局部损伤等都会成为产生严重腐蚀的薄弱环节。因此采取适当的细节防护措施,可以大大提高结构抗环境损伤的能力,充分发挥防护体系的防护效果。

5、结论

(1)四种防护体系防护效果良好,铆钉连接处及试样表面无腐蚀破坏。

(2)四种防护体系防护效果优劣顺序为:

a)2层TB06-9底漆+2层TS96-71含氟磁漆,采用 HM-109密封胶湿法装配,并涂缓蚀剂;

b)2层TB06-9底漆+2层TS96-71含氟磁漆,并涂缓蚀剂;

c)2层TB06-9底漆+2层TS96-71含氟磁漆;

d)2层底漆AK-070 + 磁漆зп-140 + 磁漆AC-1115

(3)所有的断裂均为多源疲劳断裂。对接结构试样的疲劳多起源于侧面,从孔壁表面或试样的次表面层(防护涂层与基体交界处)以表面裂纹形式萌生;搭接结构试样的疲劳多起源于铆钉孔,以角裂纹的形式从铆钉孔边缘或尖角处萌生。

References(参考文献)

[1] LIU Zuming, ZENG Fanyang,LU Liju ect. An effect of corrosion environment of fatigue properties of LY12CZ Al-Alloy typical bolted lap joints. [J] . J,Chin.Soc.Corro.Prot.,2004,24(5):267-271

刘祖铭,曾凡杨,卢礼菊等。环境对LY12CZ铝合金典型螺接件疲劳性能的影响[J]。 中国腐蚀与防护学报,2004,24(5):267-271

[2] YU Dazhao, CHEN Yueliang, DUAN Chengmei. Statostical study on corrosion damage distribution of aircraft structure based on neural network [J]. J,Chin.Soc.Corro.Prot.,2006,26(1):19-21

郁大照,陈跃良,段成美。基于神经网络的飞机结构飞机损伤统计研究[J].中国腐蚀与防护学报,2006,26(1):19-21

图3 断裂试样的微观结构

(a)表面裂纹;(b)角裂纹;(c)多源疲劳;(d)疲劳带

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414