刘敏1,朱华*, 1,汪的华1,甘复兴1, 2

1武汉大学资源与环境科学学院环境工程系,武汉,中国,430072

2中国科学院金属腐蚀与防护国家重点实验室,沈阳,中国,110015

Email: zhuhua333@126.com

作者简介:

刘敏,女,1986年9月出生于湖北省孝感市,成长于湖北省黄石市。2004年考入武汉大学资源与环境科学学院就读环境工程专业,由于成绩优异,2008年9月保送武汉大学资源与环境科学学院,材料与环境电化学实验室攻读硕士学位,因科研能力突出,于2009年10月由导师推荐而提前攻读博士学位,现为博士二年级研究生,致力于水性涂料成膜树脂改性研发以及相关性能方面的研究,在该领域已有四年左右的研发经验。除了在高分子树脂合成方面有着丰富的实际经验外,在涂膜性能的电化学测试及分析方面、尤其是腐蚀电化学测试技术方面,同样具备扎实的知识基础与熟练的操作技能。

在武汉大学多年的求学生涯中,连续六年获得校级优秀学生奖学金,任班级班长职务、参与学院辩论队等社团活动,均有出色表现。多次参加国际性及全国性学术会议,曾获得2009年全国金属腐蚀大会青年学者讲评会二等奖、2010年全国腐蚀电化学及测试方法学术年会优秀论文奖第三名、2011年中国腐蚀与防护学会优秀论文奖一等奖。目前研究项目仍在进行中,该项目受国家自然科学基金资助,已发表中文核心期刊文章2篇、EI检索文章1篇,拥有国家专利1项,并与江苏相关涂料企业进行了一系列产学研技术开发合作项目。

摘 要:采用二步酯化工艺,以双酚A环氧树脂及不同品种的丙烯酸酯类单体为原料,制备水性丙烯酸环氧酯树脂。该工艺将聚合反应与环氧基开环酯化反应分步实施,从而实现对复合改性树脂的分子量与羧基含量的控制。利用酸值及环氧值滴定结果确定一步酯化反应进行的程度;采用凝胶渗透色谱证明改性树脂的接枝成功;此外,对不同分子量与羧基含量的改性树脂水性涂料的水溶性、交联度及吸水率进行了考察;同时,应用盐雾腐蚀测试及交流阻抗测试技术检测了其涂膜的耐蚀性能。结果表明,通过该工艺制得的环氧丙烯酸树脂水溶性良好、交联度高、耐水耐蚀性能佳。

关键词:水性环氧丙烯酸;水性防腐涂料;交联度;吸水率;二步酯化;分子量

1 引言

通常,成膜树脂的水性化通过在体系中引入极性基团来实现。然而,高分子树脂实现水性化后,往往会导致一些性能上的不足,如固化涂层附着力、耐水耐蚀性等相关性能的下降。因此,如何在提高树脂水溶性的同时,保证固化涂层的耐蚀性,成为了水性工业防腐涂料开发的关键问题[1-2]。近年来,许多研究者开展了多种树脂的复合研究,即采用接枝、酯化或聚合等化学反应将两种以上的树脂进行复合,取长补短,以期进一步提高水性成膜树脂的综合性能。

环氧树脂与丙烯酸树脂作为使用量大,互补性能强的两类树脂,其复合技术被广泛关注[3-6]。根据Matthews[7]等人的研究,通过酯化接枝,将聚合后的丙烯酸树脂在叔胺的参与下与环氧树脂反应,得到的环氧丙烯酸树脂分子量更大,几乎没有游离的小分子,且该方法工艺简单,具有工业化前景。但是,若反应条件控制不当,易导致形成三维网络而出现凝胶化,限制了其工业推广。而Ting、SpenCevrl[8-9]等研究者认为控制聚合反应条件,可以控制酯化反应程度而避免凝胶。

因此,本文主要研究了能避免凝胶化,从而成功将聚丙烯酸酯与环氧树脂进行接枝,同时过程稳定可控的二步酯化工艺的实现,以及通过该工艺制备出来的不同分子量及羧基含量的丙烯酸酯改性环氧树脂作为水性涂料成膜树脂的相关性能。性能测试结果证实自制的环氧丙烯酸水性树脂具备良好的耐水耐蚀性能。

2 实验部分

2.1 实验材料

双酚A型环氧树脂,湖南岳阳化工厂;正辛酸,分析纯;α-甲基丙烯酸(MAA),分析纯;甲基丙烯酸甲酯(MMA),分析纯;丙烯酸正丁酯(BA),分析纯;N,N-二甲基乙醇胺,分析纯;偶氮二异丁腈(AIBN),化学纯,上海试四赫维化工有限公司;正十二硫醇,化学纯,成都科龙化工;正丁醇,分析纯;丙二醇甲醚,分析纯;乙酸丁酯,分析纯;乙酸乙酯,分析纯;

2.2改性树脂的合成

将摩尔比为1:1的双酚A环氧树脂E-20与正辛酸置于三颈烧瓶内,加入同等质量的正丁醇与丙二醇甲醚作为溶剂,及一定量的二甲基乙醇胺作为催化剂,通过恒温磁力搅拌器控制温度为105 ℃,搅拌速度为15 r/s,进行酯化反应,体系酸值降到5mgKOH/g即为反应终点。此外,将一定质量比例的MAA、MMA、BA置于另一三颈烧瓶中,加入一定量的正丁醇、丙二醇甲醚、乙酸丁酯作为溶剂,及AIBN作为引发剂、正十二硫醇作为链转移剂,采用恒流泵控制转速在70 r/min将丙烯酸单体等滴加入内置溶剂的三颈烧瓶反应器里,反应温度为85 ℃,滴加时间为2.5 h,之后恒温2 h。其后,将制成的环氧正辛酸酯与丙烯酸酯类聚合产物以固含质量比为3:7的比例置于三颈烧瓶反应器内,以二甲基乙醇胺作为催化剂进行第二步酯化反应,控制反应温度为105 ℃,反应时间90min。最终生成的二步酯化反应终产物为丙烯酸改性环氧树脂,加入二甲基乙醇胺中和酸值后,添加二次水即制成白色乳液状水性涂料。

2.3改性树脂的性能测试

2.3.1 GPC测定改性树脂数均分子量

采用凝胶渗透色谱(GPC: Gel Permeation Chromatography)测定树脂的分子量分布,测定条件如下:采用Waters 2690D Separations Module Waters, 2410 Refractive Index Detector,溶剂:四氢呋喃,流速:0.3 mL/min,标准样品:Polystyrene Standard,温度:313 K,探测器:308 K。

2.3.2 树脂涂膜的交联度测试

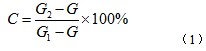

将涂料涂覆固化后,置于索式抽提器中用2-丁酮洗涤、萃取约8 h,除去涂层中未交联固化的小分子物质,抽提实验前后称量G1和G2,及涂覆基底物质G,则涂层交联度C(Cross-linking Degree)为:

2.3.3 树脂涂膜的吸水率测试

按漆膜吸水率测定法HG2-1612-1985测定吸水率,其方法是漆膜烘干后常温浸蒸馏水500 h,浸水前后分别称重G1和G2,其底板重G,吸水率W。

2.3.4 盐雾腐蚀测试涂层耐蚀性

依照《色漆和清漆 耐中性盐雾性能的测定》 GB/T 1771-2007/ISO 7253:1996测定涂层耐蚀性能。

3 二步酯化工艺制备改性树脂

在实验中采用的是Matthew是报道过的方法,即先将丙烯酸类单体进行自由基聚合,得到含有多个羧基的丙烯酸酯聚合物,再将该聚合物与环氧树脂进行开环酯化,将羧基引入环氧分子链实现水性化。但是,将丙烯酸单体聚合产物与环氧树脂进行酯化时,同样会发生凝胶,这是由于双酚A环氧分子上含有两个环氧端基,官能度为2,而丙烯酸聚酯中至少含有两个以上的羧基,其官能度不小于2,则反应过程中的活性位点过多,凝胶现象难以避免。

因此,本研究采用减少官能度的方法来避免酯化凝胶现象的出现。首先,利用正辛酸与环氧树脂进行酯化来封闭环氧分子上的一个环氧端基,此为第一步酯化反应;同时,不同组成的丙烯酸类单体进行自由基聚合反应,调控其工艺条件,控制丙烯酸聚酯的分子量与羧基含量;最后,利用环氧正辛酸酯上残留的另一个环氧端基与丙烯酸聚酯上的羧基进行第二步酯化反应。这样,即使丙烯酸聚酯分子上有多个羧基,但是只有一个环氧基团能与其中的一个羧基酯化,形成链状结构,而不会环化凝胶。#p#副标题#e#

3.1 二步酯化工艺实现的关键点

二步酯化工艺实现的关键点在于:在第一步酯化过程中,环氧树脂必须保留近一半未开环的环氧基,使之能在第二步酯化过程中与丙烯酸聚酯上的羧基发生环氧基开环酯化反应,生成复合树脂。若第一步酯化反应时环氧基开环过度,即环氧树脂上的环氧基团全部开环,则第二步酯化将无法进行,不可能将丙烯酸聚合物酯化到环氧分子链上去。

图1 第一步酯化反应的环氧当量与酸值监测结果

因此,在进行第一步酯化反应时,需要选择合适的催化剂浓度,既要保证适当的反应速率,又要保证适当的反应程度。经过对催化剂浓度、反应时间等相关影响因素的探索[10]后,确定较合适的工艺条件。

图1为以E-20为环氧单体,正辛酸为封端剂,二甲基乙醇胺为催化剂,浓度为反应物总质量的0.2%时,反应体系酸值和环氧值随时间的变化。E-20的环氧当量(简称EE)为539,若一酯反应产物保留一半环氧基团,则反应终点时,体系EE增大一倍,即为1078。从图中可以看出,当EE值为1078时,体系的酸值正好接近0,即可以认为在环氧基团开环一半时,正辛酸反应完全。由此可知,在本实验确定的工艺条件下,经过第一步酯化反应后,生成的环氧正辛酸单酯产物上,有一半的环氧端基保持在未开环状态,为第二步酯化反应提供了充足的接枝位点。

3.2. 第二步酯化反应的接枝成功

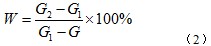

图2 GPC测试结果 (a)改性环氧丙烯酸树脂 (b)聚丙烯酸酯 (c) 环氧正辛酸单酯

图2即为二步酯化过程的反应物及产物的GPC谱。可以看出,经过第二步酯化反应后,酯化产物相较于两种反应物,其流出曲线明显左移,即流出时间变短,表明产物分子量明显增大。由于第二步酯化过程中,作为反应物的环氧正辛酸单酯上一个环氧端基已被正辛酸封闭,而丙烯酸聚酯上的双键也在自由基聚合过程中完全消失,故能进行反应的位点,仅为另一环氧端基及丙烯酸聚酯上的羧基。因此,二酯产物分子量的增大表明在第二步酯化过程中,反应物之间的酯化接枝得以按预期方式进行。

4 改性树脂性能研究

4.1 改性树脂的水溶性

经过二步酯化工艺成功地将丙烯酸聚酯引入到环氧树脂上,制备的丙烯酸酯改性环氧树脂具备良好的水溶性。将改性树脂加碱中和、加水分散后形成的水性清漆中(固含量为40%),水的用量超过整个溶剂体系的68%,即100g 涂料中,有机溶剂用量低于20g(最低可达16.67g)。且该清漆存放8个月以上未出现分层,表现出良好的存放稳定性。

4.2改性树脂的耐水性

通过控制聚合反应中单体的种类与数量(本次研究主要是甲基丙烯酸(MAA)用量),可以调整丙烯酸聚酯中羧基的含量;通过控制聚合反应中引发剂与链转移剂用量,可以调整丙烯酸聚酯的分子量分布[11]。对所制备的不同分子量分布及羧基含量的改性树脂水性清漆涂膜的交联度与吸水率进行了测定,结果如表1所示。

表1。改性树脂交联度与吸水率

| 树脂种类 | 聚合反应中MAA用量/% | 数均分子量(Mn) | 交联度/% | 吸水率/‰ |

| EA-1-13 | 13 | 6362 | 97.470 | 6.53 |

| EA-2-13 | 13 | 3816 | 89.251 | 8.78 |

| EA-3-13 | 13 | 3289 | 87.211 | 9.39 |

| EA-2-20 | 20 | 3816 | 92.034 | 8.04 |

| EA-1-20 | 20 | 6362 | 99.276 | 5.33 |

| EA-2-27 | 27 | 3816 | 87.23 | 37.65 |

| EA-2-27(s) | 27 | 3816 | 85.07 | 11.03 |

4.2.1 分子量对改性树脂耐水性的影响

通过交联固化成膜,涂层形成三维网状结构,可以将树脂上的极性基团包裹或屏蔽在非极性分子链内,减少或阻断膜内输水通道,从而提高涂膜耐水性。涂膜交联度越高,其耐水性越好。

从表1中显示的结果进行比较可知,随着改性树脂分子量的增大,涂膜交联度逐渐提高,涂膜的吸水率逐渐降低。这可能是由于分子量较大时,涂膜内部交联结构更完全,阻水效果更明显。若分子量再进一步增大,虽然交联度仍较高,但是交联形成的涂膜的自由体积增大,其输水通道相应增大,吸水率反而会增大。

4.2.2 羧基含量对改性树脂耐水性的影响

聚合反应中甲基丙烯酸的用量决定了引入改性树脂中的羧基的含量。由表1可以看出,各涂膜交联度均高于86%,其中控制聚合反应MAA含量为丙烯酸类单体总质量的20%时,交联度最大。可达到99%;但继续提高羧基含量(即提高MAA含量),交联度反而下降,这可能是由于固化时所采用的固化剂氨基树脂量一定,羧基含量更高时,由于固化剂用量不足反而导致交联固化不够完全,未显示出交联度的提高。当聚合反应单体中MAA含量介于13-20%时,各涂膜吸水率均保持在1%以下,最低仅为5.33‰,表明树脂的交联反应,可以很好的屏蔽极性基团;但当MAA含量继续提高到27%时,涂膜的吸水率显著增大。一方面可能是由于固化不足导致,另一方面可能是因为羧基为亲水性官能团,涂膜内部羧基含量越多,水分子在膜层内部聚集的位点越多,输水通道越易形成,则涂膜吸水率相应提高。尤其值得关注的是,在MAA含量为27%时,其水性涂膜为溶剂型的吸水率3.32倍,这应该是由于亲水性官能团过多存在,可能导致固化时膜层内部水分残留等原因,使得涂膜对水的屏蔽作用大大削弱,涂膜耐水性降低。#p#副标题#e#

4.3 改性树脂的耐蚀性

4.3.1 中性盐雾腐蚀测试

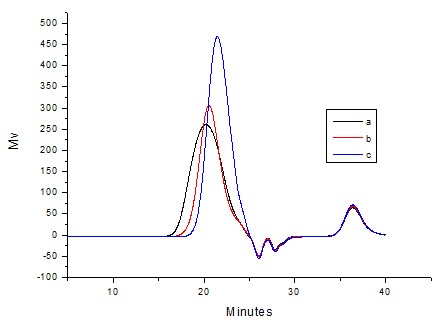

图4 盐雾腐蚀测试照片(A)镀锌板,测试24小时后;(B)覆有改性清漆涂层的镀锌板,测试500小时后,涂覆厚度23微米

对上述树脂的耐水性测试表明,控制聚合反应的MAA含量为单体总量的20%,及分子量介于6000-7000左右时所得到的改性树脂(即表1中的“EA-1-20”),其具有较高的交联度与较低的吸水率,表现出良好的耐水性能。为了进一步证实该树脂具有较好的耐蚀性,将该树脂所制得的水性清漆涂覆在镀锌板上,按照GB/T 1771-2007/ISO 7253:1996中规定的测试条件,对涂层进行盐雾腐蚀测试。如图4所示,原镀锌板在测试后24小时内即大面积出锈;而表面涂覆了改性树脂水性清漆涂层的镀锌板,经过500小时盐雾腐蚀测试后,涂层表面并未出现明显的变化,无腐蚀迹象显现,其防腐性能优良。由此可知,自制的水性树脂在高交联度与低吸水率的同时,也具备良好的耐蚀性能。

4 结论

本次研究采用使用量大、性能互补的环氧树脂与丙烯酸树脂制备复合改性树脂,深入研究其复合工艺,确定了稳定进行二步酯化工艺制备目标水性树脂的条件,在该二步酯化工艺的保障下,实现了对改性树脂分子量羧基含量的控制。

该改性树脂易水性化,VOC含量可控,能进一步降低其水性涂料VOC;其水性清漆涂覆性能佳,稳定存放时间长;树脂交联度高,吸水率低,表现出良好的耐水性;经过盐雾腐蚀测试证实其涂层的耐蚀性已达到防腐涂层的要求。

利用二步酯化工艺自制高性能丙烯酸酯改性环氧水性树脂,控制树脂的分子量分布与极性官能团数量,这为精确控制成膜树脂分子结构提供了途径,为深入研究水性涂料耐水耐蚀性较差的致因提供了思路,也是实现依据所需性能进行成膜树脂分子设计这一思想的基本保证。

致 谢

本研究在朱华老师的精心指导下完成。汪的华教授与甘复兴教授对实验的设计及实现提出了许多宝贵的建议与支持。谨在此对老师们表示崇高的敬意与由衷的感谢!

References(参考文献)

[1] JOHN Y. K., KIM J. H. Chain Extension Study of Aqueous Polyurethane Dispersions[J]. Colloids and Surface A: Physicochemical and Engineering Aspect, 2001, (179): 712-781.

[2] WALKER F. H. Amide-containing self-emulsified epoxy curing agent: US, 5489630[P]. 1996.

[3] Jianbo Lv, Xiaocong Liang. The present development situation of water based anti-corrosive coatings[J]. Information Recording Materials, 2009, 10(3) (Ch)

吕建波,梁笑丛. 水性防腐涂料的发展现状[J]. 信息记录材料,2009,10(3).

[4] WOO J. T. K., ALAN T. Water-based epoxy-acrylic graft co-polymer[J]. Prog. Org. Coatings, 1993, 21(4): 371-385.

[5] HEGEDUS C. R. Waterborne acrylic-epoxy coatings[J]. Coat Technol., 2002, 74 (927): 31-39.

[6] Xinyan Xiao, Caicheng Hao. Synthesis of Waterborne Epoxy Acrylate[J]. Journal of South China University of Technology (Natural Science Edition), 2009, 37(6): 47-51.

肖新颜,郝才成. 水性环氧丙烯酸树脂的合成[J]. 华南理工大学学报(自然科学版),2009,37(6):47-51.

[7] MATTHEWS J F, SOMMERFELD E G. Water-borne coating composition made from epoxy resin polymer acid and tertiary amine: US 4247439 [P]. 1981.

[8] TING V W, MAREINKO R M. Aqueous epoxy ester emulsions: US 4480058 [P]. 1984.

[9] SPENCER ARTHUR T. Aqueous coating compositions: US 5296525 [P]. 1994.

[10] Min Liu, Hua Zhu, Yinwen, Lin, Fuxing Gan. Study on Optimized Synthetic Process of Acrylate Modified Waterborne Epoxy Resin[J]. PAINT & COATING INDUSTRY, 2011, 41(2): 42-45(Ch).

刘敏,朱华,林怡雯,甘复兴. 丙烯酸改性环氧水性树脂合成工艺的优化研究[J]. 涂料工业,2011,41(2):42-45.

[11] Min Liu, Yang Song, Hua Zhu. Study on influential factors of performance of waterborne Acrylic Modified Epoxy resin[J]., SHANFHAI COATINGS, 2010, 48(11): 13-17(Ch).

刘敏,宋洋,朱华. 水性丙烯酸改性环氧树脂性能的影响因素研究[J]. 上海涂料,2010,48(11):13-17.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414