徐昌盛,张三平,周学杰,李耀玺,刘秀生,伍建华

武汉材料保护研究所,湖北 武汉 430030

Email:xuchangsheng2368@sina.com

个人简介:

张三平: 1982年1月毕业于湖南大学化工系金属腐蚀与防护专业,2000年12月毕业于武汉理工大学材料专业研究生班,1999年7月由国家机械局批准为研究员级高级工程师,2001年7月由机械科学研究总院批准为硕士研究生导师。享受国务院特殊津贴。现任武汉材料保护研究所副总工程师,中国腐蚀与防护学会常务理事兼副秘书长,湖北省腐蚀与防护学会常委副理事长兼秘书长,中国覆盖层标委会腐蚀试验分委会秘书长。主要研究领域:保护层材料在我国自然环境下腐蚀研究,室内加速模拟实验与自然环境腐蚀的对应关系及材料腐蚀快速评价方法,保护层材料腐蚀老化的基础性研究,工程结构的腐蚀与防护研究。先后主持或作为主要参加者完成了国家、部研究课题十余项,有9项科研成果获国家、部、院科技成果奖。近年来获奖项目有:“装备制造业基础共性技术数据共享系统建设”,获2006年中国机械工业科学技术二等奖;“材料大气腐蚀数据积累及规律研究”,获2007年中国机械工业科学技术一等奖;“钢铁材料及制品大气腐蚀数据积累、规律和共享服务”,获2009年国家科技部科技进步二等奖。发表论文50余篇,培养硕士研究生20余名,协助培养博士研究生2名。

张三平

摘 要:金属表面陶瓷涂层本身具有优异的耐蚀性,但是涂层形成过程中其内部会产生较多的孔隙,这对于用以保护基体免遭腐蚀的涂层而言是一个不足之处。提出了用化学镀技术封闭陶瓷涂层孔隙新方法,并进行了封孔效果和耐蚀性能研究。

关键词:金属;陶瓷涂层;封孔技术;化学镀;耐蚀性

1 引 言

在金属表面喷涂陶瓷涂层可对金属表面进行保护和强化,从而提高零件的使用寿命和可靠性,改善机械设备的性能和质量。陶瓷涂层的研究和生产,美国从19世纪就开始,而且发展速度很快。我国从20世纪50年代开始这方面的研究,但是70年代后才得到快速的发展。以美国为例,1997年高性能陶瓷涂层的市场销售额为7.1亿美元,到2007年已增至14.4亿美元,平均年增长率为7.3%。[1–3]

陶瓷涂层本身具有极高的化学稳定性,耐海水、耐酸碱及耐大气腐蚀性能极好[4]。然而陶瓷涂层在喷涂过程中产生较多孔隙,孔隙会为腐蚀介质进入基体表面提供通道,基体被腐蚀会破坏陶瓷涂层与基体的结合,陶瓷涂层出现开裂、脱落等[5]。为此除需在喷涂过程中不断完善技术、提高陶瓷涂层的致密性外,还需采用封孔技术,进一步改善涂层的完整耐蚀性。目前,用于金属表面陶瓷涂层的封孔技术可以分为以下四类[6,7]:有机系封孔剂、无机系封孔剂、加热扩散处理和自封孔法。这些方法均有一些缺点:如用有机物或无机物封孔时,由于受滞留孔隙内的空气阻力作用,渗入孔隙深度较小,对深层内孔隙封闭效果不好,且有机物耐高温性能不理想;加热扩散方法在熔液凝固的过程中会重新形成一些缩孔,而且会影响基体的性能;自封孔方法只能封闭部分孔隙,在凝固的过程中还会产生缩孔。鉴于以上封孔技术的不足,根据化学镀沉积的过程原理,本文采用化学镀技术封闭金属表面陶瓷涂层的孔隙,并进行了封孔效果和耐蚀性能研究。

2 试 验

2.1 材料

试验采用的基体材料为40Cr钢,尺寸为100 mm × 50 mm × 2 mm,热处理状态为正火,喷涂前表面进行除油和喷砂处理。陶瓷涂层为Al2O3·TiO2,粘接层为镍铬合金,喷涂方法为爆炸喷涂,陶瓷涂层厚度为400 μm。

2.2 化学镀封孔工艺

化学镀采用镀镍磷合金,自配高磷化学镀镍磷合金镀液,溶液中硫酸镍含量为22-24 g/L,次亚磷酸钠含量为28-30 g/L,pH为4.5-5,温度为85-90 ℃。先将陶瓷涂层试样放入丙酮中浸泡10~15分钟,浸泡时不断刷洗涂层表面,除去表面和孔隙中的油污;然后放入室温下的蒸馏水中浸泡10~15分钟,浸泡时不断刷洗涂层表面;水洗后进行活化,活化液为硫酸溶液,温度为50~55 ℃,时间20分钟;活化后再用去离子水清洗;然后放入高磷镀液中进行化学镀,时间为3小时,不定时对溶液进行搅拌;化学镀完成后,取出试样用蒸馏水清洗,最后放入恒温烘箱中1小时,温度为110 ℃。化学镀的过程中应注意试剂的补加和恒温控制。#p#分页标题#e#

2.3 封孔效果及耐蚀性能测试

按照GB/T 17721-1999《金属覆盖层 孔隙率试验 铁试剂试验》方法,测量陶瓷涂层封孔前和封孔后的孔隙率;

采用日本JEOL公司JSM-6510扫描电子显微镜和德国莱卡S8APO体视显微镜观察未封孔和封孔后的陶瓷涂层试样截面和表面形貌,并用SEM自带的能谱仪(EDS)测试陶瓷涂层孔隙里填充物质的成分。

在2273电化学工作站上分别测量未封孔陶瓷涂层试样和化学镀封孔陶瓷涂层试样的交流阻抗谱和动电位极化曲线,采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为石墨电极,工作电极为露出表面积为1 cm2的陶瓷涂层试样,介质为3.5% NaCl溶液,电位扫描范围为Ecorr-150 mV~Ecorr+600 mV,扫速为0.667 mV/S。测量前现将工作电极放入3.5% NaCl溶液中浸泡1小时,使得溶液充分渗入孔隙中。将未封孔陶瓷涂层试样和化学镀封孔陶瓷涂层试样分别放入Q-FOG循环腐蚀盐雾箱中,进行1000小时盐雾-干燥-潮湿循环腐蚀试验,参考标准GB/T 20854-2007《金属和合金的腐蚀 循环暴露在盐雾、“干”和“湿”条件下的加速试验》进行试验和仪器参数设置。参考标准JB/T 15748-1995《金属材料实验室均匀腐蚀全浸腐蚀试验》配制人造海水,将未封孔试样和化学镀封孔试样分别放入人造海水中浸泡5000小时,每隔500小时更换一次溶液。

3 实验结果与讨论

3.1 孔隙率测量

表1为采用化学镀封闭陶瓷涂层孔隙前后,Al2O3·TiO2陶瓷涂层试样孔隙率测量结果。由表1可知,封闭后试样孔隙率平均降低90%左右,说明化学镀镍磷合金对陶瓷涂层里的孔隙进行了填充,很好的封闭陶瓷涂层里的孔隙。

表 1. 陶瓷涂层孔隙率

| 陶瓷涂层试样编号 | 封孔前孔隙率(%) | 封孔后孔隙率(%) |

| 3-1 | 4.9 | 0.5 |

| 3-2 | 4.5 | 0.3 |

| 3-3 | 5.4 | 0.6 |

3.2 陶瓷涂层显微形貌及封孔机理

3.2.1 封孔后涂层截面形貌

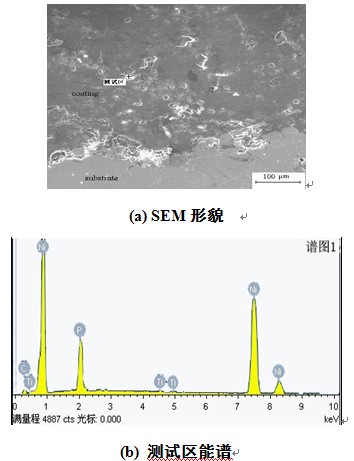

Al2O3·TiO2陶瓷涂层试样封孔后的截面SEM形貌和能谱分析见图1。

图1. 化学镀Ni-P合金封孔后陶瓷涂层的SEM形貌和能谱

图1a中涂层里白色部分为孔隙里填充的Ni-P合金,从图中可以看出未封孔的陶瓷涂层里孔隙很多,化学镀Ni-P合金能填充大部分孔隙,封孔后涂层致密性提高。基体金属与陶瓷涂层的热膨胀系数差别很大,因此在基体与涂层的界面上存在大量的孔隙,并且涂层里有些贯穿性孔隙一直延伸到基体表面上,由图1a可见,基体与涂层界面上局部聚集有较多的Ni-P合金,说明这些孔隙充分的被Ni-P合金所填充。图1b为图1a中白色部分的能谱,可见白色部分为Ni-P合金,根据谱图中元素重量比可知Ni-P合金中P含量为11.5 wt%。镍磷合金中当磷含量大于8.5 wt%时为非晶态,没有晶界、位错及成分偏析等现象,结构均一的表面在腐蚀介质中不易形成腐蚀微电池[8];而且镍磷合金表面易形成镍磷化合物表面膜,这层膜结构均匀、致密、保护性能好[9],因此含磷高的镍磷合金具有优异的耐蚀性,在腐蚀介质中涂层孔隙里填充的镍磷合金不易被腐蚀丧失封闭效果。

3.2.2 封孔后涂层截面形貌

图2为化学镀Ni-P合金封孔后陶瓷涂层在体视显微镜下放大160倍的表面形貌。图中白色区域为Ni-P合金,因此封孔后涂层表面局部出现Ni-P合金,并且由图中可见Ni-P合金主要堆积在陶瓷涂层表面孔隙处,表明Ni-P合金从金属基体表面沿着孔隙一直生长到陶瓷涂层表面上,从而达到良好的封孔效果。

图2. 化学镀Ni-P合金封孔后陶瓷涂层的表面形貌(160×)

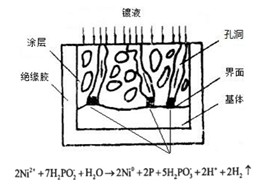

3.2.3 封孔机理

图3为化学镀镍磷合金封闭金属表面陶瓷涂层孔隙示意图。因镀液温度很高,镀液粘度很低、流动性很大,所以镀液很容易通过陶瓷涂层里的孔洞到达粘接层或基体金属表面。金属表面具有活性催化了化学镀Ni-P合金反应的进行[10],还原得到的Ni-P合金沉积在金属表面,随着反应的进行,沉积的Ni-P合金沿着孔洞向涂层表面生长,从而使陶瓷涂层里的孔隙得到填充,达到封孔效果。实验时将陶瓷涂层试样放入高磷镀液中镀3个小时以上,使镀液充分渗入陶瓷涂层的孔隙中,沉积的Ni-P合金能充分填充孔隙,沿着孔隙一直生长到涂层表面上,所以涂层表面局部会出现Ni-P合金。#p#分页标题#e#

图3. 化学镀镍磷合金封闭陶瓷涂层孔隙示意图

3.3 陶瓷涂层的耐蚀性能

3.3.1 极化曲线和交流阻抗谱

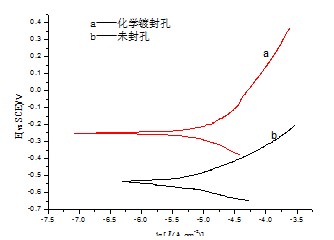

未封孔和采用化学镀封孔的陶瓷涂层试样的极化曲线见图4。

图4 未封孔和封孔后的陶瓷涂层极化曲线

由图4可知,化学镀Ni-P合金封孔后的陶瓷涂层试样自腐蚀电流远小于未封孔的陶瓷涂层试样;未封孔的陶瓷涂层试样自腐蚀电位为-0.533 V,而封孔后的陶瓷涂层试样自腐蚀电位为-0.251 V,腐蚀电位提高2倍以上。未封孔陶瓷涂层里贯穿性孔隙很多,Cl-很容易通过这些孔隙到达基体金属表面,而化学镀封孔后陶瓷涂层里的贯穿性孔隙大部分被Ni-P合金所填充,Cl-到达基体表面的机会大大减少,所以陶瓷涂层耐蚀性得到提高。

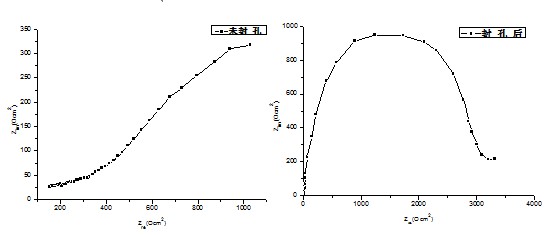

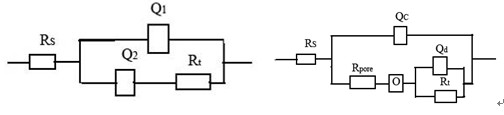

未封孔和采用化学镀封孔的陶瓷涂层试样的交流阻抗谱见图5,等效电路见图6。图5a和图5b比较可以看出,封孔后陶瓷涂层的阻抗明显增大。图6a中Q1为Al2O3·TiO2陶瓷层的常相位角元件(CPE),Q2为镍铬粘接层的常相位角元件,Rs为溶液电阻,Rt为基体的电荷传递电阻;图6b中Qc为涂层的常相位角元件,Qd为基体的常相位角元件,Rpore为涂层孔隙电阻,Rs为溶液电阻,Rt为基体的电荷传递电阻,O为双曲余切扩散阻抗。因此由图6中未封孔和封孔后陶瓷涂层的等效电路对比可以看出,封孔后陶瓷涂层出现孔隙电阻和溶液扩散阻抗,这与陶瓷涂层里的孔隙被封闭有关。未封孔时陶瓷涂层孔隙非常多,溶液很容易穿过涂层到达基体表面,化学镀封孔后陶瓷涂层里的孔隙被Ni-P合金填充,溶液很难通过孔隙渗入到基体表面,因此出现了孔隙电阻Rpore,Rpore的大小反应出封孔效果的好坏。双曲余切扩散阻抗(O)表示有限长度的扩散,在这里用来描述封孔后陶瓷涂层孔隙里溶液的扩散。涂层孔隙被Ni-P合金填充后,溶液通过孔隙到达基体表面受阻,只能通过扩散方式到达基体。

(a)未封孔 (b)封孔

图5. 未封孔和封孔后的陶瓷涂层交流阻抗谱

(a)未封孔 (b)封孔

图6. 未封孔和封孔后的陶瓷涂层交流阻抗谱的等效电路

未封孔时Al2O3·TiO2陶瓷层孔隙率很高,而镍铬粘接层孔隙率相对较低、较致密,因此这两层微观结构差别较大,被当成不同的层来对待,所以在图6a中分别用Q1和Q2代表Al2O3·TiO2层和镍铬粘接层的CPE。封孔后Al2O3·TiO2陶瓷层孔隙率降低、致密性提高,与粘接层微观结构接近,而且溶液很难进入涂层内部,所以这两层被视为一个涂层,在图6b中用Qc来代表涂层的CPE。采用图6的等效电路拟合的数据见表2。由表2可知,封孔后Rt增大,说明电子越难在基体界面与NaCl溶液间发生转移,因此基体的耐蚀性提高;Rpore数值较大,说明化学镀Ni-P合金具有较好的封闭陶瓷涂层孔隙效果。

表2. 未封孔和封孔后的陶瓷涂层交流阻抗谱的拟合数据

| 试样 | Rt (Ω·cm2) | Rpore (Ω·cm2) | Rs (Ω·cm2) | O | |

| Y0 (S·sec5/m2) | B (sec5) | ||||

| 未封孔 | 941.9 | — | 31.51 | — | — |

| 封孔后 | 1201.3 | 2114 | 33.63 | 0.01701 | 104.3 |

3.3.2 极化曲线和交流阻抗谱

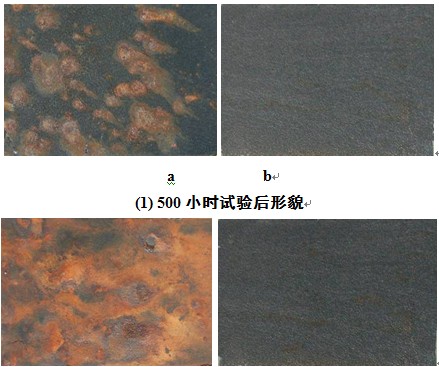

图7为采用化学镀封孔和未封孔的Al2O3·TiO2陶瓷涂层试样经盐雾-干燥-潮湿循环腐蚀试验后的结果。由图可见,未封孔的Al2O3·TiO2陶瓷涂层试片经500小时盐雾-干燥-潮湿循环腐蚀试验后发生了明显的孔蚀,经1000小时试验后腐蚀非常严重,表面陶瓷涂层出现开裂和脱落;而用化学镀镍磷合金封孔的陶瓷涂层试片经500小时腐蚀试验后表面仅个别地方有轻微锈迹,经1000小时试验后锈点和锈迹稍微增多,表面涂层仍然完好。因此,用化学镀镍磷合金封孔效果非常明显,显着提高了陶瓷涂层的耐蚀性。#p#分页标题#e#

a b

(2) 1000小时试验后形貌

a:未封孔的Al2O3·TiO2陶瓷涂层试片,b:用化学镀镍磷合金封孔试片

图7. 盐雾―干燥―潮湿循环腐蚀试验照片

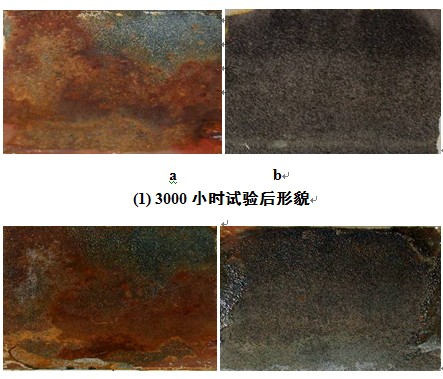

图8为采用化学镀封孔和未封孔的Al2O3·TiO2陶瓷涂层试样在人造海水中浸泡试验结果。由图可见,未封孔的陶瓷涂层试片浸泡3000小时后表面出现很多红锈,表明基体已发生很严重的腐蚀,浸泡5000小时后靠近试样边缘的陶瓷涂层出现开裂和脱落,陶瓷涂层已完全失效;而用化学镀封孔的试片浸泡3000小时后表面仅个别地方有细小锈点,浸泡5000小时后表面锈点稍微增多,有少量红锈,但涂层没有出现开裂和脱落。因此,陶瓷涂层用化学镀镍磷合金封孔后耐蚀性得到显着改善,涂层在腐蚀环境中的寿命和设备安全性得到提高。

a b

(2) 5000小时试验后形貌

a:未封孔的Al2O3·TiO2陶瓷涂层试片,b:用化学镀镍磷合金封孔试片

图8. 人造海水浸泡试验照片

未封孔时陶瓷涂层里孔隙非常多,腐蚀介质会通过这些孔隙与基体相接触,从而使孔隙处的基体发生腐蚀。其后果是:一、腐蚀反应持续向纵深和沿基体金属/涂层界面发展;二、金属如钢铁因腐蚀反应所产生的腐蚀产物,其体积远大于同等Fe原子量的1.9~7倍(取决于钢铁受氧化程度及环境含氧量),体积膨胀所产生的应力导致陶瓷涂层出现开裂、脱落等现象,将进一步加速基体腐蚀破坏[11]。化学镀镍磷合金能封闭陶瓷涂层中大部分孔隙,降低腐蚀介质渗入到基体的机会,并且本文化学镀的镍磷合金为非晶态,本身耐蚀性能非常好,封孔效果保持时间长。试验后化学镀封孔的陶瓷涂层试片表面也出现了一些细小的锈点和轻微的锈迹,说明还有极少量的腐蚀介质渗入到基体表面,但是渗入的介质量很少而且产生的腐蚀产物也能对孔隙起到一定的封闭作用,所以腐蚀扩展很缓慢,对陶瓷涂层影响不大。

3 结论

(1)化学镀镍磷合金能很好的封闭陶瓷涂层里的孔隙,封孔后陶瓷涂层孔隙率平均降低90%左右。

(2)SEM和体视显微镜观察未封孔和封孔后的陶瓷涂层试样截面和表面形貌,表明Ni-P合金填充了陶瓷涂层内的孔隙,封孔后涂层致密性提高。化学镀封孔时镀液通过孔隙到达金属基体表面,金属表面催化了化学镀Ni-P合金反应的进行,还原得到的Ni-P合金沉积在金属表面,随着反应的进行,沉积的Ni-P合金沿着孔隙向涂层表面生长,从而使孔隙得到填充,达到封孔的效果。

(3)用化学镀封孔后的陶瓷涂层耐蚀性得到显着提高。未封孔和封孔后的陶瓷涂层试样极化曲线表明,封孔后涂层自腐蚀电流降低、自腐蚀电位升高;交流阻抗谱表明,封孔后涂层出现较大的孔隙电阻和双曲余切扩散阻抗、基体的电荷传递电阻也得到提高;经1000小时盐雾-干燥-潮湿循环腐蚀试验和5000小时人造海水浸泡试验后试片表面仅有少量的锈点和锈迹,陶瓷涂层完好。

References(参考文献)

[1]邓世均。热喷涂高性能陶瓷涂层[J].材料保护,1999,32(1):31-34.

Shijun Deng. The high performance ceramic coatings by thermal spraying[J]. Materials Protection,1999,32(1):31-34.

[2]张家生,吴丽华。金属基陶瓷涂层的制备[J].河北理工学院学报,2007,29(2):106-108.

Jiasheng Zhang, Lihua Wu. The preparation of ceramic coating on metal[J]. Journal of Hebei Institute of Technology,2007,29(2):106-108.

[3]肖汉宁,高朋召。高性能结构陶瓷及其应用[M].北京:化学工业出版社,2006:13-15.

Hanning Xiao, Pengzhao Gao. High-performance structure ceramic and its application[M]. Beijing: Chemical Industry Press,2006:13-15.

[4]朱宁。氧化锆、氮化铝陶瓷的耐腐蚀性能[J].陶瓷科学与艺术,2005,39(2):30-33.#p#分页标题#e#

Ning Zhu. The corrosion resistance of zirconia ceramics and aluminium nitride ceramic[J]. Ceramics Engineering, 2005, 39(2):30-33.

[5]Cho J E, Hwang S Y, Kim K Y. Corrosion behavior of thermal sprayed WC cermet coatings having various metallic binders in strong acidic environment[J]. Surface & Coatings Technology, 2006, 200: 2653-2662.

[6]王引真,孙永兴,宋玉强,等。等离子喷涂A12O3涂层腐蚀失效机制[J].腐蚀科学与防护技术,2002,14(4):227-229.

Yinzhen Wang, Yongxin Sun, Yuqiang Song,etc. The corrosion failure mechanisms of A12O3 coating by plasma spraying[J]. Corrosion Science and Protection Technology,2002,14(4): 227-229.

[7]江志强,席守谋。等离子喷涂陶瓷涂层封孔处理的现状与展望[J].兵器材料科学与工程,1999,22(3):56-60.

Zhiqiang Jiang, Shoumou Xi. The situation and prospection of the ceramic coating sealing by plasma spraying[J]. Ordnance Material Science and Engineering,1999,22(3):56-60.

[8]张志彬,阎殿然,高国旗,等。等离子喷涂氧化锆涂层封孔处理的研究现状[J].陶瓷,2009,1:30-33.

Zhibing zhang, Dianran Yan, Guoqi Gao,etc. The research Situation of the Zirconium oxide coating sealing by plasma spraying[J]. Ceramics,2009,1:30-33.

[9]李丽波,安茂忠。化学镀镍磷合金的动力学研究[J]. 稀有金属材料与工程,2008,37(11):1951-1955.

Libo Li, Maozhong An. The study of dynamics of electroless Ni-P alloy[J]. Rare Metal Materials and Engineering,2008, 37(11): 1951-1955.

[10]刘淑兰,杨秀敏,杨永松。化学镀Ni-P合金耐蚀性研究[J].电镀与精饰,1993,15(3):3-6.

Shulan Liu, Xiumin Yang, Yongsong Yang. The research about corrosion resistance of electroless Ni-P alloy[J]. Plating and Finishing,1993,15(3):3-6.

[11]Kawashia A, Sami K. XPS Study of the Anticorrosion Mechanism of Ni-P Alloy[J]. Corrosion Science, 1994, 24:5-9.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414