任学冲1,2,金莹1,王莎莎3,宿彦京3,乔利杰3,张明如2,崔银会2

1.北京科技大学国家材料服役安全科学中心,北京 100083;2. 马鞍山钢铁股份有限公司技术中心, 马鞍山 243000;3. 北京科技大学新材料技术研究院, 北京 100083)

基金项目:国家自然科学基金资助项目(50901010)

联系人:任学冲(1978年生)、男、副研究员、博士,E-mail:xcren@ustb.edu.cn

作者简介

任学冲,1978年生,山东省莘县人,工学博士,现为北京科技大学国家材料服役安全科学中心副研究员。主要从事金属材料的氢脆、应力腐蚀、疲劳和断裂研究,目前主持 “高速铁路用贝氏体车轮钢氢脆敏感性规律和机理研究”等国家自然科学基金项目2项。发表研究论文20余篇。现为TMS(美国矿物、金属和材料学会)会员和中国腐蚀与防护学会会员。

摘要:用电解充氢试验方法研究了可扩散氢浓度对贝氏体车轮钢慢拉伸性能及氢致滞后开裂性能的影响,并与普通珠光体-铁素体车轮钢进行对比。结果表明,在相同慢拉伸条件下,贝氏体车轮钢材料的塑性损失高于珠光体-铁素体车轮钢,尽管贝氏体车轮钢的断裂韧性明显高于珠光体-铁素体车轮钢,但在相同的充氢条件下,氢致开裂门槛应力强度因子相对于断裂韧性值的降低程度明显高于珠光体-铁素体车轮钢。

关键词:贝氏体;车轮钢;氢脆;滞后开裂

中图分类号:TG111.91 文献标识码:A

0引言

贝氏体组织是一种中温转变产物,由于贝氏体组织的优良力学性能,贝氏体相变以及贝氏体的组织-性能关系受到广泛的重视[1],贝氏体钢也得到了越来越多的开发和应用[2],贝氏体车轮钢的开发便是贝氏体钢发展的一个重要应用[3]。工业试制贝氏体车轮钢的性能分析表明[4],其强度、硬度及韧性均明显优于传统的珠光体-铁素体车轮钢,具有很大的应用潜力。但由于贝氏组织属于亚稳态组织,同时具有较高的强度,以往的研究表明,此类钢可能具有较珠光体-铁素体钢更高的环境断裂敏感性[5]。车轮服役的状态不仅有载荷的作用,同时还处在自然大气、雨水等介质中,这些外界环境有可能对贝氏体车轮钢的性能产生作用。车轮表面的水或水气在一定的局部电化学作用下,会产生H,进而扩散进入材料内部,和材料内部冶炼过程中残留的H一起导致性能的劣化,因此有必要研究贝氏体车轮钢在不同环境下的氢脆敏感性,为车轮钢的服役安全评价提供基础,同时为贝氏体车轮钢的生产中的H含量控制提供指导。

1试验过程

贝氏体车轮钢的化学成分如表1,余量为Fe。车轮轧制后在910 ℃下进行奥氏体化,采用间歇淬火工艺得到贝氏体组织。从轮辋上取金相试样,经过磨制和抛光后用3 %的硝酸酒精溶液浸蚀,然后利用金相显微镜观察浸蚀后的显微组织。用10%高氯酸+90%甲醇溶液进行电解双喷制作透射电镜样品,在JEOL-H800透射电镜下观察贝氏体板条的显微结构。

表1 试验用贝氏体车轮钢的化学成分(质量分数,%)

| 元素 | C | Si | Mn | S | P | Mo | Ni |

| 含量 | 0.19 | 1.44 | 1.82 | 0.004 | 0.013 | 0.26 | 0.22 |

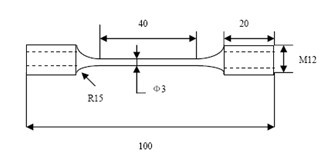

拉伸试样在车轮轮辋上沿轮辋厚度方向取样,试样尺寸如图1所示。试样在0.5 mol/L H2SO4+1 g/L硫脲溶液中用不同电流密度充氢24h后进行慢拉伸实验,拉伸速率为5×10-6s-1,研究氢浓度对贝氏体车轮钢慢拉伸性能的影响。为了获得不同电流密度下试样中的可扩散氢浓度,从车轮上取样加工成5 mm×10 mm×20 mm的试样,表面经过磨制、抛光,在0.5 mol/LH2SO4+1 g/L硫脲溶液中通不同的电流密度i充氢24 h,试样为阴极,Pt丝为阳极,用排油集气法测出试样中的可扩散氢含量。测出可扩散氢含量后在光学显微镜下观察试样表面的氢鼓泡形貌或氢致裂纹。

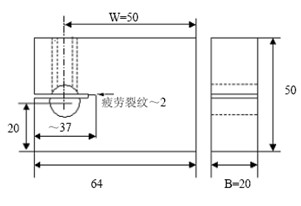

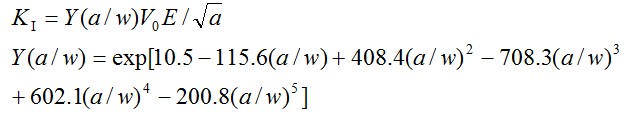

用楔形张开加载(WOL)预裂纹试样根据国标GB 12445.3-90测量贝氏体车轮钢的氢致滞后开裂门槛应力强度因子KIH。WOL试样形状及尺寸如图2,WOL试样裂纹面法向与轮辋踏面切线平行。试样在0.5 mol/L H2SO4+1 g/L 硫脲溶液中用不同的电流密度i充氢72 h。通过螺钉加载,使裂纹尖端具有一定的应力强度因子KI,KI按式(1)计算得到。

图1 拉伸试样形状及尺寸(单位:mm)

图2 WOL预裂纹试样形状及尺寸(单位:mm)

(1)

(1)

其中,V0为螺钉加载引起的千分表中心线处试样张开位移,E为杨氏模量,a为裂纹长度,w为从试样加载中心线到试样末端的距离。试样加载后继续在溶液中充氢,记录裂纹长度a随时间t的变化,获得a-t曲线。等裂纹停止扩展后测出止裂裂纹长度ac,就可算出氢致滞后扩展门槛应力强度因子KIH。

2 结果与讨论

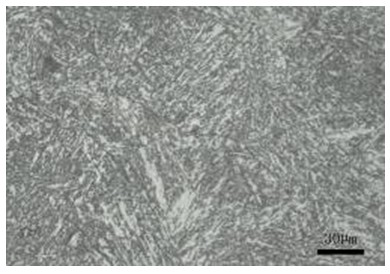

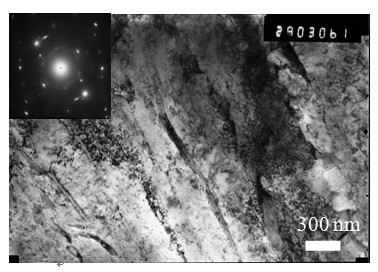

贝氏体车轮钢的金相如图3所示,主要为条状贝氏体组织。透射电镜下组织形貌如图4所示。

图3 贝氏体车轮钢的金相组织

图4贝氏体车轮钢微观组织的TEM照片

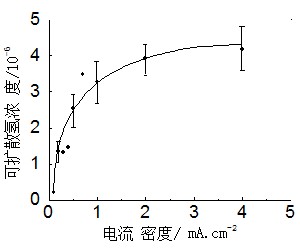

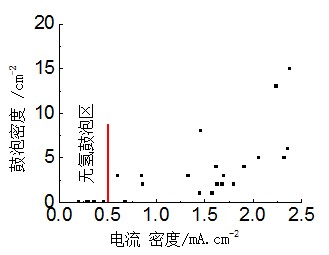

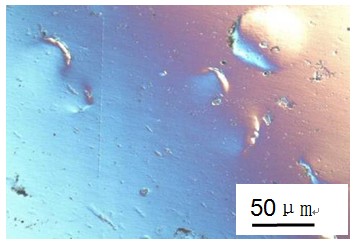

不同充氢电流密度i下,室温下测出的可扩散氢浓度C0如图5所示。充氢试样中的可扩散氢浓度随充氢电流密度i的增加而增加。在测出可扩散氢浓度后,通过光学显微镜观察试样表面的形貌。当电流密度i小于0.5 mA/cm2时,试样表面不出现氢鼓泡。当电流密度i≥0.5 mA/cm2时,试样表面将出现氢鼓泡,且试样表面的鼓泡密度随电流密度的增加而增加,如图6,氢鼓泡的形貌如图7所示。#p#副标题#e#

图5 可扩散氢浓度随电流密度的变化

图6 试样表面氢鼓泡密度随充氢电流密度的变化

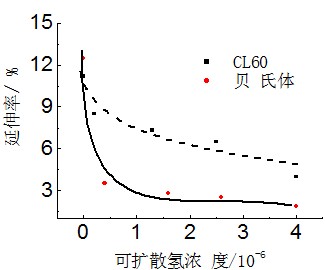

试样在不同的可扩散氢浓度下慢拉伸时所对应的延伸率如图8,图中实线所示为贝氏体车轮钢材料延伸率随平均可扩散氢浓度的变化,由图可见,对未充氢试样,即可扩散氢浓度C0=0时,试样的延伸率为12.5%,而当可扩散氢浓度为0.4×10-6时,试样的延伸率迅速降低到3.6%。随着可扩散氢浓度增加到1.6×10-6、2.6××10-6和4.0×10-6时,慢拉伸试样的延伸率逐渐降低到2.8 %、2.2%和1.3%。图中虚线为普通珠光体-铁素体组织CL60车轮钢慢拉伸性能随可扩散氢浓度的变化[6],由图可见,尽管对未充氢试样,CL60车轮钢的延伸率略低于贝氏体车轮钢,但在各种可扩散氢浓度下,CL60钢的延伸率均高于贝氏体车轮钢。当可散氢浓度增加到1.3×10-6、1.4×10-6、2.5×10-6和4.0×10-6时,CL60钢的延伸率分别为8.4%、7.6%、6.7%和4.5%。

图7 充氢后试样表面的氢鼓泡

图8 慢拉伸试样的延伸率随可扩散氢浓度的变化

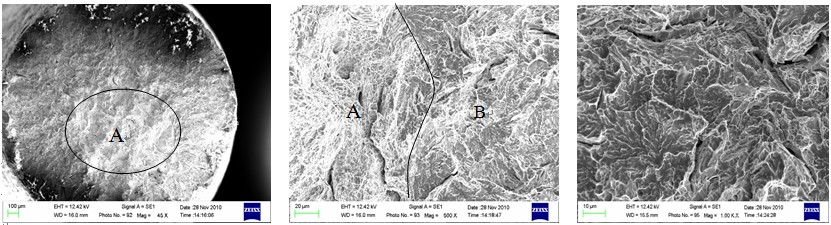

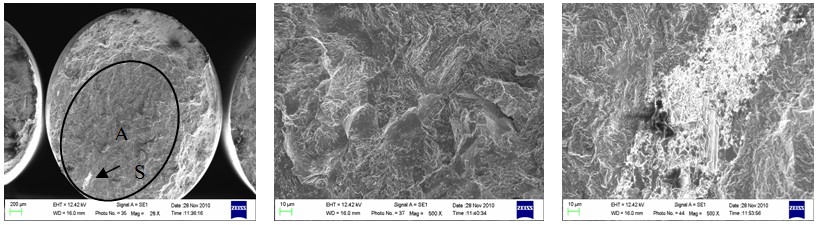

图9为贝氏体车轮钢未充氢试样慢拉伸试样断口,图9(a)为宏观断口,断口中心部位为韧窝型延性断口,如图9(a)中的A区,A区以外为解理断口,如图9(b)中的B区,图9(c)为图9(b)中B区的放大。

(a) 宏观断口 (b)韧窝区与解理区的交界处 (c)解理断裂区形貌

图9 贝氏体车轮钢未充氢试样拉伸断口

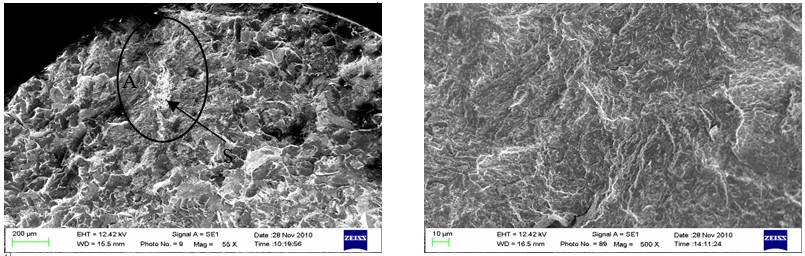

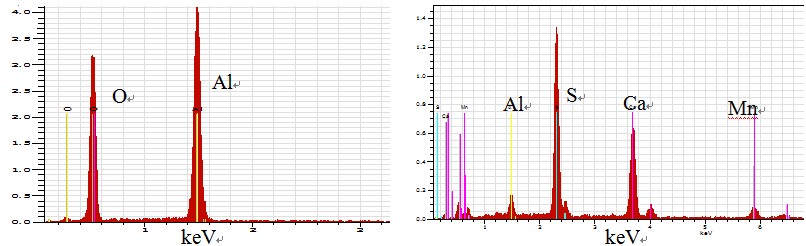

图10为试样平均可扩散氢浓度C0=0.4×10-6(对应的电流密度为0.1 mA/cm2)时慢拉伸断口,图10(a)为试样断口的宏观形貌,其中A区为准解理断口形貌,如图10(b)所示,它是由慢拉伸过程中氢致裂纹扩展所形成的断口形貌,而A区以外的区域则为解理断口,如图10(c)所示,它是由试样的快速断裂所形成的断口形貌,这说明当氢致裂纹逐渐扩展到A区大小时,导致裂纹尖端的应力强度因子达到断裂韧性门槛值,导致试样发生快速断裂。与图9(c)相比较,充氢后试样的解理特征更明显。在氢致开裂的A区有一亮色区域,如图10(a)中S所示。放大后如图10(d)所示,为一夹杂物的聚集区,长约250 μm,宽约80 μm。能谱分析表明,这些夹杂物主要为Al2O3、CaS及MnS等,如图10(e)和(f)所示。图10(e)为图10(d)中M点的能谱分析结果,这些形状规则、尺寸较大且有棱角形的夹杂物主要为Al2O3。图10(f)为图10(d)中N点的能谱分析结果,主要为CaS和MnS的复合夹杂物,一般呈颗粒状。

(a)拉伸断口宏观形貌 (b)氢致开裂形成的准解理区形貌

(c)快速断裂解理区形貌 (d)断口上夹杂物聚集区形貌

(e)图10(d)中M点所对应的能谱 (f)图10(d)中N点所对应的能谱

图10 0.1 mA/cm2电流密度充氢后的慢拉伸断口形貌及能谱分析

图11为平均可扩散氢浓度为2.6×10-6(所对应的充氢电流密度为0.5 mA/cm2)时,试样慢拉伸后的断口形貌。图11(a)为断口的宏观形貌,其中A区为氢致开裂导致的脆性断口。可见随着可扩散氢浓度的增加,试样氢致开裂断口所占的比例也明显增加。图11(b)为图11(a)的局部放大,可以看出,除了穿晶的准解理断裂外,还有部分的沿晶断裂,这也是氢浓度升高所导致的。在该试样断口上也发现有夹杂物的聚集,如图11(a)中S所指的白亮区域,放大后如图11(c)所示,能谱分析表明,其成分与图10(d)中的夹杂物相似,主要为Al2O3,也包含CaS和MnS的复合夹杂物。尽管不是所有的慢拉伸试样断口上都有这样的夹杂物聚集区,但这些夹杂物为氢的陷阱,容易导致氢的聚集,从而诱发氢致开裂,同时,这些夹杂物也可能导致车轮钢力学性能的下降,因此,在冶炼中应予以降低或消除。#p#副标题#e#

(a) 断口宏观形貌 (b)准解理和沿晶混合断口 (c)夹杂物聚集区

图11 0.5 mA/cm2电流密度充氢后的慢拉伸断口形貌

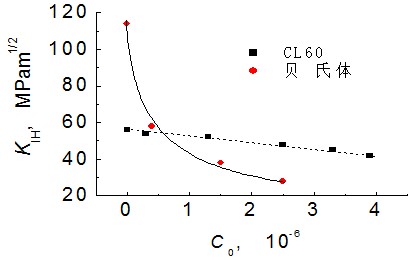

图12为车轮钢氢致滞后开裂门槛应力强度因子KIH随可扩散氢浓度C0的变化,图中实线为贝氏体车轮钢KIH随可扩散氢浓度的变化,虚线为珠光体-铁素体CL60车轮钢KIH随可扩散氢浓度的变化[6]。由图可见,对未充氢试样,贝氏体车轮钢的断裂韧性KIC明显高于CL60车轮钢。贝氏体车轮钢的KIC平均值为117 MPa•m1/2,而CL60车轮钢的KIC平均值仅为58 MPa•m1/2。当可扩散氢浓度为0.4×10-6时(所对应的i=0.1 mA/cm2),贝氏体车轮钢的KIH和CL60车轮钢的KIH已很接近分别为59 MPa•m1/2和55 MPa•m1/2,分别较断裂韧性下降了50%和5%。当可扩散氢浓度等于1.6×10-6时,贝氏体车轮钢的KIH明显低于CL60车轮钢的KIH,分别为39 MPa•m1/2和51 MPa•m1/2。继续增加氢浓度,CL60车轮钢的KIH随可扩散氢浓度呈线性下降趋势,而贝氏体车轮钢的KIH随可扩散氢浓度则呈指数下降趋势。可见贝氏体车轮钢氢致滞后开裂的敏感性明显高于珠光体-铁素体的CL60车轮钢。

图12 车轮钢氢致滞后开裂门槛应力强度因子KIH随可扩散氢浓度C0的变化

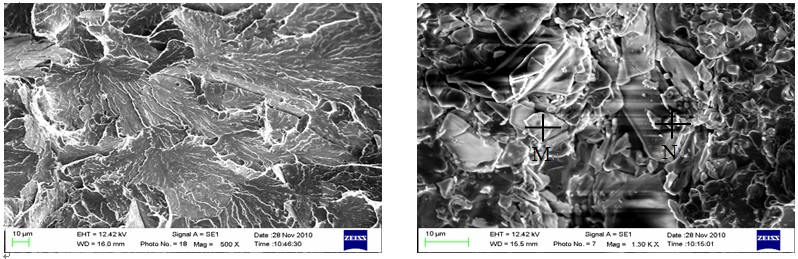

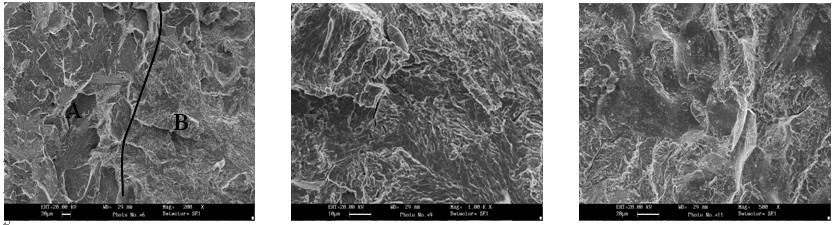

图13为贝氏体车轮钢C0=1.6×10-6时的氢致滞后开裂断口形貌。试样加载致开裂时的断口为解理断口,如图13(a)中的A区所示,充氢试样加载之断裂后,在空气中放置一段时间,裂纹开始发生滞后扩展,滞后扩展初期断口形貌为穿晶准解理断口,如图13(b)所示,这与CL60车轮钢的滞后开裂断口形貌相似。但随着贝氏体车轮钢试样裂纹的扩展,即裂纹尖端的应力强度因子的降低,断口形貌逐渐变为穿晶准解理和沿晶的混合断口,如图13(c)。这是CL60车轮钢所不具有的特征,可能也是贝氏体车轮钢滞后开裂敏感性较高的原因。

(a)滞后开裂与快速断裂的分界区 (b)氢致滞后开裂形成的准解理断口 (c) 氢致滞后开裂形成的沿晶与准解理的混合断口

图13 C0=1.6×10-6时贝氏体车轮钢的氢致滞后开裂断口形貌

3 结论

1)对未充氢试样,贝氏体车轮钢慢拉伸试样的延伸率为12.5%,略高于珠光体-铁素体的CL60车轮钢。而当试样中可扩散氢浓度为0.4×10-6时,贝氏体车轮钢试样的延伸率迅速降低到3.6%,远低于CL60车轮钢在该氢浓度下的延伸率8.4%。随着氢浓度的增加,贝氏体车轮钢的延伸率继续降低,均低于CL60车轮钢在相同氢浓度下的延伸率,具有较高的氢致塑性损失。

2)尽管贝氏体车轮钢的断裂韧性明显高于珠光体-铁素体车轮钢,但在相同的充氢条件下,氢致滞后开裂门槛应力强度因子相对于断裂韧性的降低明显高于珠光体-铁素体车轮钢,具有较高的氢致滞后开裂敏感性。

参考文献

[1] 刘宗昌,任慧平. 贝氏体与贝氏体相变[M]. 北京:冶金工业出版社,2009.

Liu Z C, Ren H P. Bainite and bainitic transformation[M].Beijing, Metallurgical Industry Press, 2009.

[2] 贺信莱,尚成嘉,杨善武等. 高性能低碳贝氏体钢[M]. 北京: 冶金工业出版社, 2008.

He X L, Shang C J, Yang S W, et al. High performance ultra-low carbon bainitic steels[M]. Beijing, Metallurgical Industry Press, 2008.

[3] Zhang M R, Gu H C. Microsturcture and properties of carbide free bainite railway wheels produced by programmed quenching[J]. Materials Science an Technology, 2007,23(8): 970-974

[4] 张明如. 贝氏体铁道车轮的研制和开发[D]. 西安: 西安交通大学博士学位论文,2007.

Zhang M R. The Investigation and Development of Bainitic Railway Wheels[D]. Xi’an, Doctoral Thesis of Xi’an Jiaotong University, 2007.

[5] 江波, 陈刚, 刘芬斌等. 含硅低合金高强度贝氏体钢的环境断裂敏感性[J], 腐蚀与防护,2010, 31(9):665-669.

Jang B, Chen G, Liu F B, et al. Environmental fracture sensitivity of low alloy high-strength bainitic steels containing silicon[J]. Corrosion & Protection, 2010, 31(9), 665-669

[6] Ren X C, Chu W Y, Su Y J, et al. Effects of atomic hydrogen and flacking on mechanical properties of wheel steel[J]. Metallurgical and Materials Transactions, 2007, 38(A): 1004-1011.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414