在压水堆(PWR)核电厂中,蒸汽发生器(SG)的特殊结构使得二回路系统腐蚀产物或金属氧化物等杂质极易在蒸汽发生器二次侧发生沉积,尤其在管板、管束支撑板的缝隙处及换热管表面,而杂质的沉积会严重影响换热管的传热效率和使用寿命[1]。腐蚀结垢问题已成为影响SG性能的一个重要问题。国际上通常采用全挥发处理法降低二回路设备材料的腐蚀,但是,随着核电站运行时间的延长,难免有腐蚀产物进入SG沉积结垢。为解决这一问题,美国电力研究院(EPRI)开发了向二回路冷却剂中添加分散剂聚丙烯酸(PAA)的方法用于减缓腐蚀产物的沉积。研究表明,当PAA的质量浓度达到3~5μg/L时,铁通过排污的去除率提高40%~70%,可以有效抑制腐蚀产物在蒸汽发生器内的沉积。

SA-508Ⅲ和A106Gr.B钢常用作压水堆蒸汽发生器的管板、二次侧筒体及给水管道等部件,这些部件与二次侧的水化学环境直接接触;水化学的改变与材料,尤其是低合金钢、碳钢的腐蚀密切相关,因此有必要了解添加分散剂对材料腐蚀行为及其氧化膜的影响。本工作模拟了PWR二回路水质环境,采用高温高压釜研究PAA对蒸汽发生器管板及筒体用材料A508III低合金钢和给水管道材料A106Gr.B钢腐蚀行为的影响,用扫描电镜(SEM)、俄歇电子能谱分析对腐蚀氧化膜进行了表征。

1 试验

1.1 试样及溶液

试验材料为国产A508III低合金钢和A106Gr.B碳钢,其主要化学成分见表1。采用线切割将试样割成20mm×15mm×2mm的试片,用SiC砂纸逐级打磨试片至镜面光亮,用无水乙醇超声清洗、干燥后称量备用。

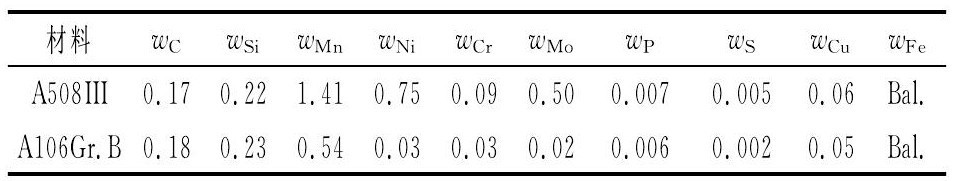

表1 试验用金属材料的要化学成分(质量分数)

Tab.1 Main chemical composition of test materials(mass)

试验溶液为模拟PWR二回路水溶液,pH为9.8(25℃),采用乙醇胺(ETA)+联氨除氧(以下试验溶液简称ETA溶液),溶液中含有20 mg/L ETA,溶解氧质量浓度低于10μg/L。试验溶液均用去离子水及分析纯试剂配制而成。

1.2 试验方法

静态浸泡试验依据GB10124-1988《金属材料实验室均匀腐蚀全浸试验方法》进行,采用容积为5L的高温高压釜。短期腐蚀试验的溶液为未添加和添加2,5,10ug/L PAA的ETA溶液,试验温度为280℃,试验时间为72h。考察PAA含量对A508III和A106Gr.B两种材料腐蚀失重的影响。腐蚀相容性试验也在高温高压釜中进行,试验温度280℃,试验压力为6.5 MPa,试验时间为2 000h,考察PAA与A508III和A106Gr.B两种材料的相容性。将试样置于高压釜中,开始升温至105℃,期间进行除氧,之后向釜内注入一定量的ETA和联氨,然后逐渐升温至目标温度后开始试验,升温过程大约4h。

腐蚀试验结束后,取出试样,干燥24h后称量。之后对试样进行脱膜处理,脱膜方法参考文献[2] :将样品取出后放入盛有200mg/L K2Cr2O7溶液的烧杯中;再放入15%(质量分数,下同)HCl+10%乌洛托品(六次甲基四胺)的脱膜液中脱膜。脱膜后依次放入盛有无水乙醇的两个烧杯中,擦拭后冷风吹干,放入干燥器中,24h后测量试样的脱膜质量。采用称量的方式,利用腐蚀前与腐蚀试样脱膜后的质量差对比添加分散剂对材料腐蚀质量损失及腐蚀速率的影响。

采用JSM-6400型扫描电镜观察A508III试样经2 000h相容性试验后的表面形貌;采用日本ULVAC-PHI公司生产的PHI-700型纳米扫描俄歇系统观察腐蚀后A508III试样表面氧化膜的俄歇电子能谱(AES)。

2 结果与讨论

2.1 腐蚀失重

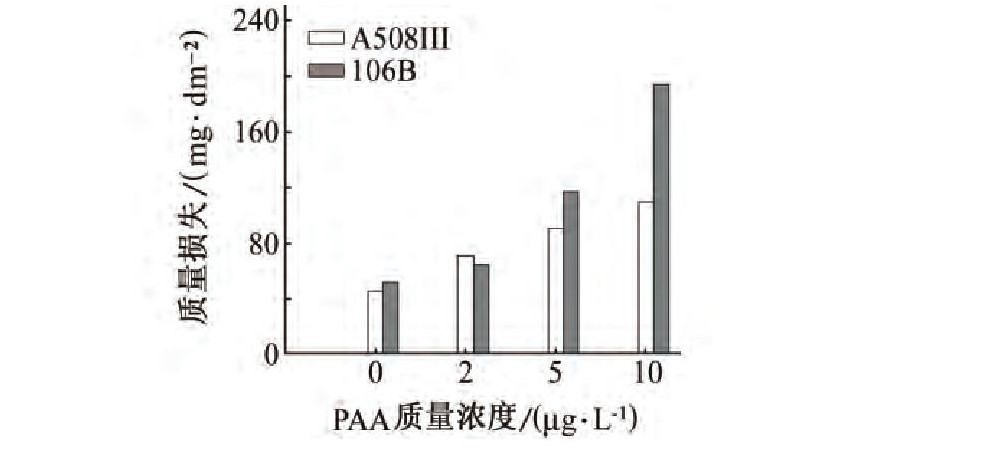

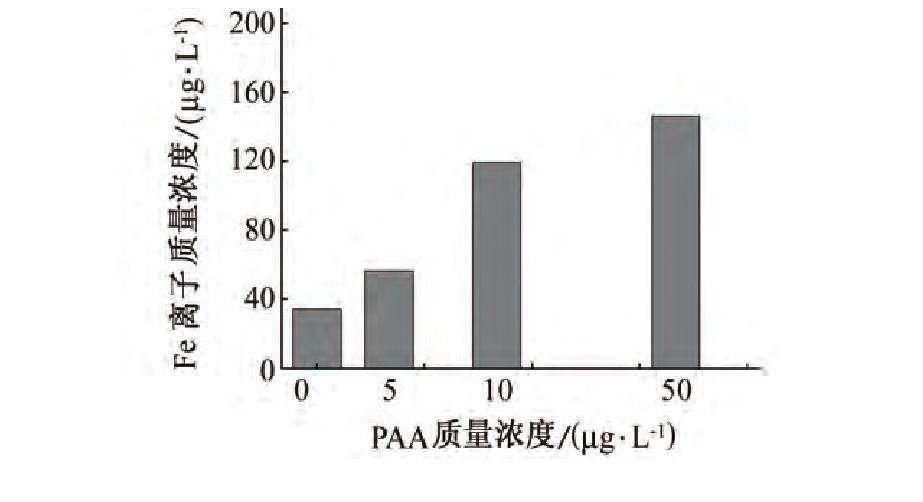

由图1可见,在不添加PAA的ETA溶液中,A508III和A106Gr.B两种试样的腐蚀质量损失分别为45.45mg/dm2和51.95mg/dm2。添加PAA后,试样的腐蚀质量损失增加,且随PAA含量的增加,腐蚀质量损失逐渐增大,说明在短时间(72h)内添加PAA能加速碳钢的腐蚀。这主要是由于PAA是弱酸,会在水溶液中电离出氢离子显示弱酸性,PAA含量越大则酸性越强,越有利于试样发生腐蚀。浸泡液中铁含量也是评估分散剂分散性能的一个重要指标。用分光光度法检测了试片经含不同量PAA的ETA溶液浸泡72h后,溶液中的铁离子含量(pH 9.8,280℃),见图2。由图2可见,随着溶液中PAA含量的增加,铁离子含量也随之升高,说明PAA与试样发生反应,使得试样中的铁及其氧化物溶解变成离子态,利于铁离子的释放,与文献报道一致[3] 。以上结果表明,随着PAA含量升高,溶液pH下降,试样腐蚀加重。考虑到腐蚀的问题,本工作后续试验中PAA的加入量为5μg/L。

图1试样在含不同量PAA的ETA浸泡液中腐蚀72h后的质量损失

Fig.1 Weight loss of samples after immersing in ETAsolution containing different contents of PAA for 72h

图2 试验溶液中铁离子含量随PAA含量的变化关系

Fig.2 Relationship between the content of Fe ion and the content of PAA in the test solution

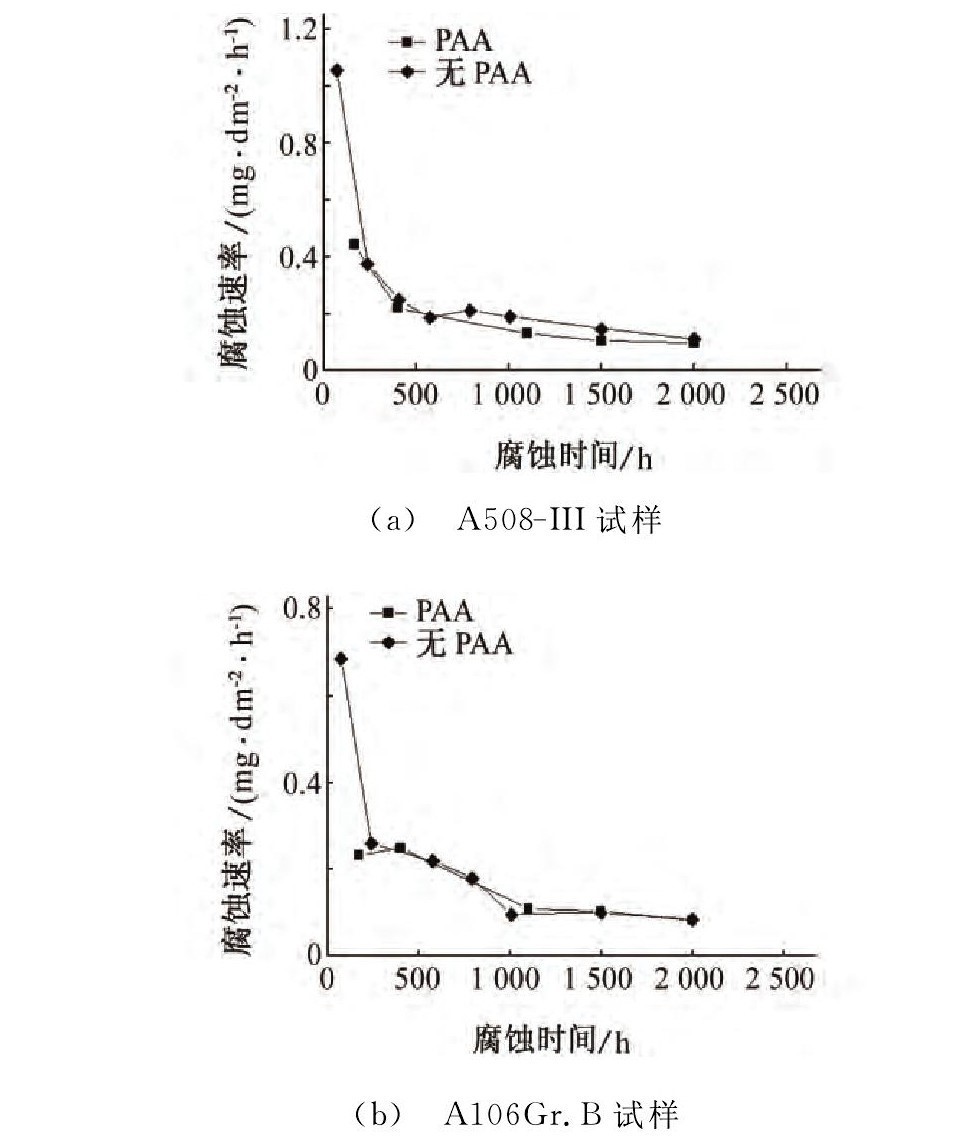

由图3(a)可见,试验初期,A508-III试样的腐蚀速率较高,添加PAA对试样腐蚀速率的影响不大。随着腐蚀时间的延长,A508-III试样均匀腐蚀速率先快速减小,随后逐渐变缓趋于稳定。表明试样表面形成的氧化膜具有一定的保护作用,阻碍了基体金属的进一步氧化。在腐蚀初期,氧化膜的保护作用不强,但随着腐蚀时间的延长,氧化膜厚度增加,其保护作用逐渐增大并趋于稳定。根据腐蚀失重试验结果,经2 000h腐蚀试验后,A508-III试样在添加与未添加PAA分散剂的ETA溶液中的腐蚀质量损失分别为178.1 mg/dm-2和227.0 mg/dm,腐蚀质量损失大约减少21.58%,A508-III在两种溶液中的腐蚀速率分别为0.1135mg/(dm2·h)和0.099mg/(dm2·h)。试验结果表明,加入PAA对试样起到一定的缓蚀作用,PAA与试样有较好的相容性。腐蚀初期,无论PAA存在与否,腐蚀速率都较高;经1 000h腐蚀试验后,A508-III试样在添加PAA的ETA溶液中的腐蚀速率有所降低,这表明PAA的分散作用是一个稍缓慢的过程。

图3 A508-III试样和A106Gr.B试样在ETA溶液中有、无PAA条件下的腐蚀速率

Fig.3 Corrosion rates of A508-III(a)and A106Gr.B(b)samples in the ETA solution without and with PAA

由图3(b)可见,在无PAA条件下,随着腐蚀时间的延长,A106Gr.B试样的腐蚀速率先快速减小,随后逐渐变缓趋于稳定。在ETA溶液中添加PAA后,试样腐蚀速率逐渐随时间的变化规律与未添加PAA时的基本一致,但腐蚀速率有所减小。根据腐蚀失重试验结果,经2 000h腐蚀试验后,试样在未添加和添加PAA的ETA溶液中的腐蚀失重分别为164.29mg/dm2和168.18mg/dm2,腐蚀速率分别为0.084mg/(dm2·h)和0.082mg/(dm2·h),约降低8%,可以认为PAA与A106Gr.B材料具有较好的相容性。

2.2 腐蚀氧化膜

由图4可见,在未添加PAA的ETA溶液中,经2 000h腐蚀试验后,试样氧化膜表面的结构较粗糙、颗粒物聚集明显,这些颗粒物是尺寸为0.8~2.0μm的完好八面体结晶。在这些八面体颗粒物下面,有一层由结构致密、尺寸更小(<0.2μm)的氧化物组成的氧化膜层。ETA溶液中加入PAA后,试样氧化膜表面的大颗粒物数量明显减少,分布更加均匀,这些颗粒物结晶度变差,形成形状不规则、空隙较多的絮状物,这表明PAA的存在改变了氧化物颗粒的生长过程。PAA在碱性条件下显示负电性,极易与Fe2+、Fe3+等离子形成螯合物,这可能是导致氧化物颗粒形晶体结构变化的主要原因[4]。

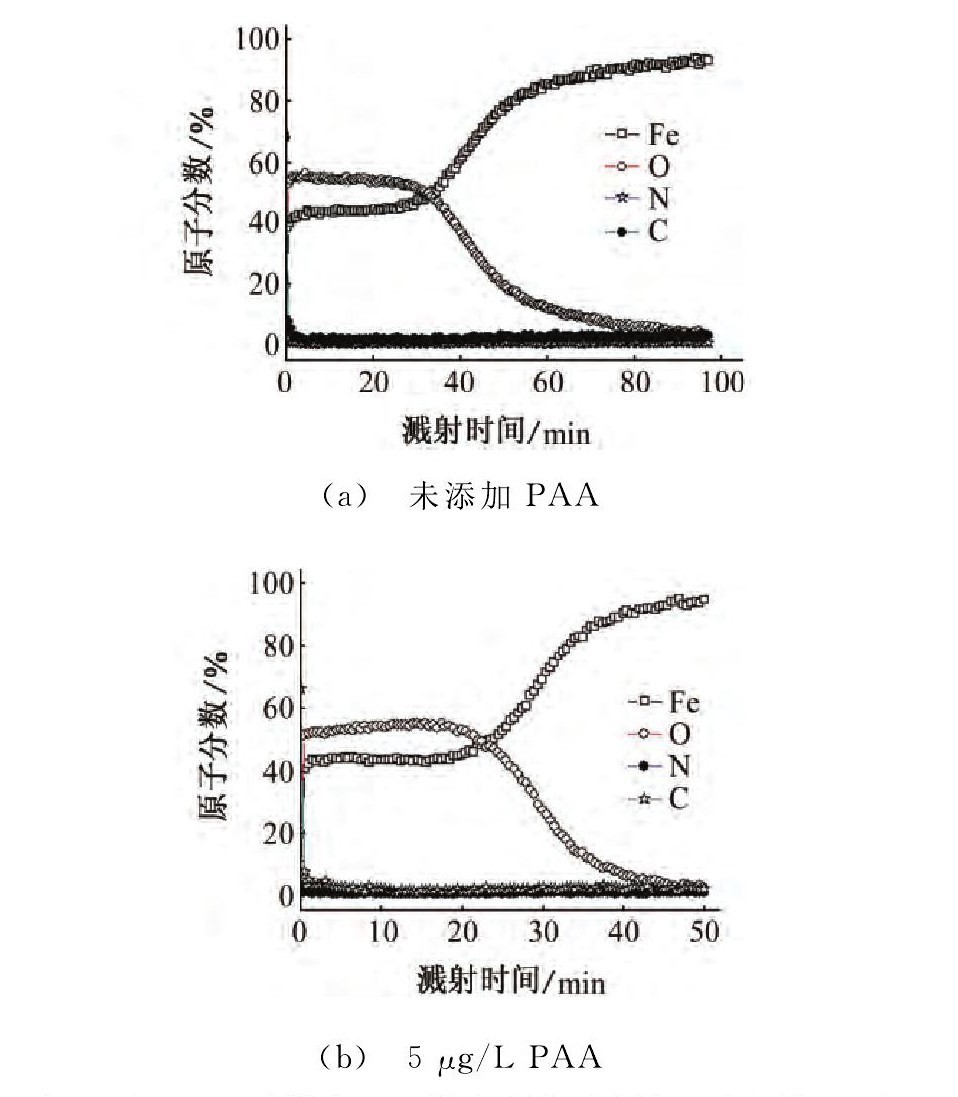

由图5可见,经2 000h高温腐蚀试验后,A508III试样在两种溶液形成的氧化膜的主要成分均为氧和铁。在不含PAA的条件下,氧化膜在溅射40min后,开始出现铁含量升高,氧含量下降趋势;而添加PAA后,氧化膜在溅射25min后,氧含量逐渐下降,这表明添加PAA后的试样氧化膜更薄,这主要是由于PAA的分散作用使得氧化物颗粒不易沉积在试样表面[5]。

结合SEM和AES分析结果,认为PAA分散剂抑制结垢的机理主要是由于PAA与氧化物颗粒间的静电斥力作用和晶格畸变作用。PAA分散剂中加入冷却剂后,因离子化产生的迁移性反粒子(H+)脱离高分子链区向水中扩散,使分子链成为带负电荷的聚离子(R-COO-),与表面带正电荷的Fe2+、Fe3+等离子吸附形成聚离子。当这种吸附不断增加时,可使微粒带上相同电荷,致使微粒间静电斥力增加,聚结受阻,处于良好的分散状态,从而减少垢物的形成[6] 。另一方面,由于PAA吸附在氧化物晶核或微晶上占据一定的位置,阻碍和破坏了晶格的正常生长,还使得垢层中的晶体结构发生很大的畸变,生成了一些不规则的非结晶颗粒,促使硬垢转变为疏松的软垢[7] 。正是PAA的阻垢作用,试样表面疏松的氧化膜逐渐脱离基体,使氧化膜更薄,分布更均匀,阻碍金属基体与介质离子的交换作用,使金属基体表面各处离子含量及溶解氧含量一致,从而达到缓蚀的目的。

图4 A508III试样在280℃未添加和添加PAA的ETA在溶液中浸泡2 000h后的表面SEM形貌

Fig.4 SEM morphology of A508III samples after immersing in ETA solution without(a)and with(b)PAA at 280℃for 2 000h

图5 A508III试样在280℃未添加和添加PAA的ETA水溶液中浸泡2 000h后,表面氧化膜的AES图谱

Fig.5 AES patterns of the surface oxide film of A508IIIsample after immersing in ETA solution without(a)and with(b)PAA at 280℃for 2 000h

3 结论

(1)PAA加入量为0~50μg/L时,试样经72h腐蚀试验后的质量损失随PAA含量的增加而降低,试样浸泡液中的铁离子含量也逐渐升高,说明加入PAA能促进铁离子的释放。

(2)经2 000h的腐蚀试验后,A508III试样在ETA+PAA水化学环境中的腐蚀速率比其在未添加PAA的ETA水环境中的降低21.58%;A106Gr.B试样在ETA+PAA水化学环境中的腐蚀速率比其在未添加PAA的ETA水环境中的降低8%。

(3)在加入PAA的ETA溶液中,试样表面生成的氧化膜的氧化物颗粒结晶度下降,氧化膜厚度减薄。

(4)PAA通过静电斥力和晶格畸变作用抑制腐蚀产物结垢。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414