中国航空制造技术研究院(以下简称为“制造院”)其前身是北京航空工艺研究所,隶属于中国航空工业集团公司,是专门从事航空与国防先进制造技术研究与专用装备开发的综合性研究机构。地处美丽的通惠河畔,拥有良好的科研、实验条件。秉承“跻身世界航空制造技术与专用装备研发强者之林”的宏伟愿景,经过 60 年的发展,已成为中国航空工业的重要一翼。

随着我国航空工业飞速发展,飞行器防腐蚀重要性愈发凸显。对于经常处于海洋腐蚀环境中、恶劣服役环境中的飞机,腐蚀问题已成为决定其寿命、保证技战术水平的关键因素。中国航空制造技术研究院腐蚀与防护团队是一支重组不久的老中青结合的重要科研队伍,致力于为我国航空工业的安全运行保驾护航。为了了解中国航空制造技术研究院的科技发展前沿,领略一个新生的“防腐”科研团队的未来布局,探索我国航空装备防腐领域未来发展方向。

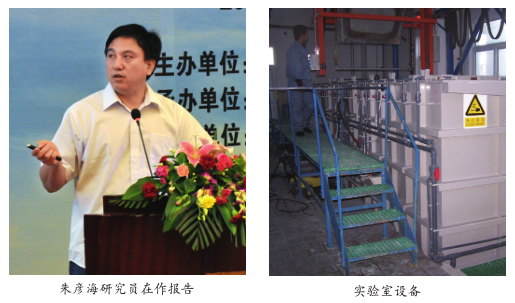

近日,记者采访到中国航空制造技术研究院腐蚀与防护专业学术带头人、北京表面工程学会理事、中国表面工程协会科学技术奖评审专家朱彦海研究员。让我们一起跟随他的脚步深入了解中国航空制造技术研究院及腐蚀与防护团队。

记者:中国航空制造技术研究院的发展离不开“人才”,您简单介绍下目前研究院人员构成情况和主要研究领域。

朱研究员:航空制造技术研究院是人才的聚集地,现有员工 6900 余人,研究员 160 余人,高级工程师 600 余人,博士研究生160余人,高级技师20余人,技师 140 余人。拥有 2 个二级学科博士点、2 个一级学科硕士点,设有 2 个博士后科研工作站。拥有一批先进制造技术专家,中国工程院院士 1 人,“百千万人才工程”国家级人选 4 人,国家“万人计划”人选 1 人,享受政府特殊津贴专家25人,航空工业首席技术专家7人、特级技术专家9人、一级技术专家15人,航空工业首席技能专家 4 人、特级技能专家 6 人,更令人欣喜地是一大批正在茁壮成长的航空新生代为航空制造院的持续发展奠定坚实基础。

中国航空制造技术研究院主要承担航空材料、制造工艺、专用装备等基础、应用和工程转化研究工作,为我国新型飞机、发动机研制和航空工厂的技术改造提供了大量先进制造技术和工艺装备。同时,也为国防工业其它领域,如航天、电子、兵器、船舶等提供了先进制造技术。

记者:请您介绍下中国航空制造技术研究院目前发展情况以及未来发展愿景。

朱研究员:目前航空工业制造院保持良好发展势头,已经下设 2 家科研院所和 1 家上市公司,拥有 1 个国家级重点实验室、1 个国家级创新中心、1 个国家级国际联合研发中心、6 个航空科技重点实验、4 个北京市重点实验室 /中心、4 个行业中心。

此外,航空工业制造院拥有一级专业 6 个、二级专业 39 个、三级专业 136个、四级专业 188 个,其中树脂基复合材料、特种焊接、数字化柔性装配、金属成形等技术居国内领先地位,有些达到国际先进水平;获国家科技奖励69项,国家级与部级科技进步奖 690 余项。

航空制造技术研究院致力于以“打造与集团公司发展相称的航空制造技术旗舰部队,为集团公司实施创新驱动发展战略提供坚强技术支撑”为核心任务,坚持“小核心、大协作”的发展方式,按照“聚焦核心任务、建立两种机制、做强三大领域、做实四个中心、实现五个融合”的发展思路,向着“跻身世界航空制造技术与专用装备研发强者之林”的宏伟愿景迈进。

记者:您作为中国航空制造技术研究院腐蚀防护的专家,请您绍下腐蚀与防护团队以及主攻研究方向。

朱研究员:航空制造院腐蚀与防护团队是一支重组不久的老中青结合的队伍,现有成员 15 人,包括 7 名技术人员及 8 名试验工,既有经验丰富的研究员老专家,也有理论知识深厚的海归博士。

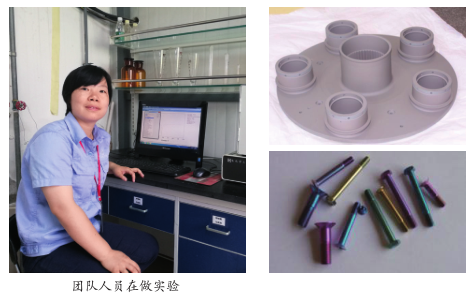

团队目前的主攻方向包括航空领域常用的高强钢、铝合金及钛合金等金属材料的腐蚀与防护、复杂结构件如焊接壁板等构件级防腐、连接件高耐蚀铝涂层开发、新型高性能钛合金、铝合金、结构钢及其焊接接头在海洋大气环境下的腐蚀机理研究等,已经进入规划尚待开辟的新领域包括非金属材料腐蚀与防护、腐蚀性能评价等专业方向。

记者:在为社会主义事业添砖加瓦的同时,一定遇到过不少让您感动的人或事,请您分享一下在科研历程中,研究所给您留下印象深刻的典型案例。

朱研究员:国家的建设离不开每一位建设者的贡献。从事国防工业尤其要求具有奉献精神,老一辈国防科技工作者如此,我们这一代依然需要发扬为国奉献的精神,同时还要传承下去。

我这里讲一个具体的事例。多年前,某型飞机的滑轨研制遇到了问题,根据全机重量分配,总设计部门对滑轨提出非常苛刻的减重目标,如果采用几种国际上通用的设计方案,虽然工艺简单,但重量大,无法满足我们对减重的设计要求。我国的设计人员采用了不同于国外产品的全新设计方案,减重效果非常明显,但是带来的问题是制造难度大幅度增加。两家国内的单位开展了数年的联合攻关,也以失败告终。国家一度也曾想依靠从国外采购的办法来解决这一问题,但国外禁止向我国出口这样的产品。致使该问题成为整个型号研制中两难问题,不改变设计,就必须解决制造问题;要么,推倒现在的方案,采用国际通用设计方案,就必须由其他结构再进行减重设计,或承担无法实现减重目标的结果。

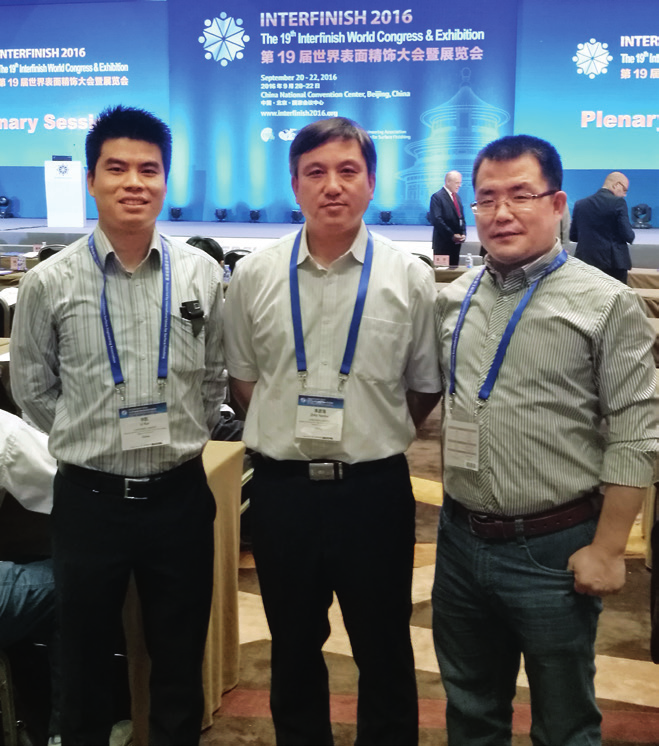

朱彦海研究员带队参加国际表面精饰大会

在距首架飞机总装时间不足两年的时候,设计单位找到了制造院(当时的制造所),希望我们能够帮助解决制造技术问题。摆在制造院参研人员面前的困难是时间紧、难度大、自家的研制条件有限。摆在领导面前的是,接下任务,如果无法按期完成,其对整个项目的影响不言而喻。从那一天开始,单位领导给了参研人员极大的自由,目的只有一个,全力以赴攻克难题。所有的参研人员已经开始没有节假日,没有正常休息,不考虑家庭和个人的困难。老同志以身作则,年轻人也不含糊。经常是一出差就是一两个月无法回家。一年多的攻关阶段,这些人员有大半年的时间在外面跑。白天在现场,晚上陪工人在现场或是团队的人员一起讨论技术问题以及协调生产的问题。整个制造过程包括原材料采购,机加工,检测、焊接、表面处理等多个环节的工作。大家既有分工,又不计较分内分外。一心想的是如何把工作干好,如何完成任务。大家有争论,有争吵,但不影响团结。收入上有钱多,有钱少,没人去计较。仿佛一夜之间,这些人又回到上世纪五、六十年代人的那种工作状态。至今想来都有些不可思议。我们的这种工作精神、奉献精神应该是传承自我们的父辈。今天,我们也要带动年轻人,把这种精神传承下去,让这种精神可以薪火相传。

记者:在腐蚀与防护团队不懈努力之下,一定取得了许多瞩目的成就,请您列举几项重要的科研成果或者突出贡献。

朱研究员:由于我国航空航天装备喷式的发展,依托于重要的型号产品,因此团队取得了许多重大的突破:解决了钛合金蓝色阳极化及微弧氧化关键技术并实现装机,年产 200 万件;解决了载人航天气瓶多种形式和规格的铝合金内胆阳极氧化关键技术,产品成功应用于神六和天宫飞行器;解决了钛合金化学铣切关键技术并在多个型号上获得应用,解决了我国大型客机 C919 铝锂合金机身壁板化铣关键技术,是我国铝合金、钛合金化铣航标主编单位;解决了大型多腔体复杂超高强钢结构件的表面防腐及内腔防腐关键技术,成功应用于某型运输机后缘襟翼滑轨并实现装机;解决了某舰载机物理样机拦阻钩表面防腐关键技术;研制了钛紧固件用铝涂层,解决了钛和铝合金之间的电偶腐蚀问题,已实现装机,同时开发了自动化的铝涂层机械涂覆设备。上述成果已经在航空航天等武器装备上获得了应用,有力保障了国防事业的发展。

记者:请您谈谈我国目前在国际航空航天以及航空装备防腐领域的发展现状,以及面临的发展瓶颈?

朱研究员:就航空的问题,我国在航空装备防腐蚀领域的发展与我国的国防发展密切相关的。大致应该可以划分为两个阶段。

第一阶段,我国航空装备特别是飞机,最初是本着国土防御的思路进行设计、制造和使用。因此,早期的飞机的使用环境基本以内陆环境为主,即使在近海环境中使用,机场也是大陆环境,应该说服役环境腐蚀问题不是非常突出。同时,由于经费紧张,当时,首先考虑的是解决装备的有无问题。对于飞机的腐蚀问题(事关耐久性问题)考虑的并不多。因此,这一阶段对腐蚀防护的重视程度并不够。

第二阶段,2012 年,随着辽宁舰下水,舰载机的出现,腐蚀问题成为很重要的问题。同时,随着国家对科研投入的加大,我们也有条件去解决这一问题。大约在 2010 年前后,我国陆续出台或更新了多份关于武器装备的与腐蚀防护相关的国军标,行业标准。同时,把腐蚀防护嵌入到耐久性设计,作为顶层设计要求,其重视程度得到大幅度提高。在此过程中,我们的设计部门确实也遇到了不少腐蚀问题。因此,这一阶段,从各个方面腐蚀防护的重要性得到了普遍的重视。我认为航天装备对腐蚀防腐的认识大体还停留在第一阶段。当然,这与航天装备的使用环境和特点有关。

由于前期,我们在航空航天装备的腐蚀防护问题是有目标,有参照物的,有时路径也是清晰的。因此,我们可以少走弯路,快速追赶上国际先进水平。但现在,当我们距离国际先进水平越来越近时,就会逐渐失去参照物。同时,由于技术保密的原因,路径也不清晰了,我们必须自己寻求解决之路。另外,之前我们在快速追赶的过程中必然留下很多不甚了解的东西,像吃的太快,必然嚼的不细一样。我们还需要弥补以前的不足,就是我们现在遇到的困难和挑战,是我们后发的优势。行百里路半九十,用三十年的时间,追赶上了国际先进水平,我们要想超越对手可能需要更长的时间。要想超越对手就必须有原创的东西,腐蚀和防护技术是一项综合技术,它是环境和时间的综合结果,在模拟试验还不完美的情况下,需要相当长的时间才能得到验证。因此,腐蚀防护领域要想反超是一项更需要时间来验证的技术。

记者:面对腐蚀防护领域在发展中遇到的问题,您有什么好的建议或意见?

朱研究员:计算机科学已经非常发达,模拟技术已经大量应用于很多技术领域。相较而言,腐蚀防护领域的模拟技术相对落后。特别是我国,计算模拟技术的落后更为突出。腐蚀和防护最终体现在工程问题,目前,很多工程问题还是参考标准、依靠技术人员的经验来解决。综合材料,工程,环境的腐蚀基因组概念的提出,可以综合反应腐蚀的历程,因此,未来腐蚀防护技术的发展一定离不开大数据和计算机辅助技术,我国应加大在这方面的研究。

记者:请您介绍一下贵单位是如何将自身发展与国家战略相结合,未来发展又有哪些规划?

朱研究员:中国航空制造技术研究院的发展与中航工业的发展相契合就是与国家战略相结合。中国航空制造技术研究院的前身是北京航空制造工程研究所,航空制造工程和技术就是其主要职能。因此,中国航空制造技术研究院的主要业务一致以航空为主,并且服务于航天、船舶、兵器等各个领域。制造院建院 60 年,除了参与了各型飞机的研制外,在神舟飞船、深海潜水器、高铁、高能粒子加速器等众多国内大型工程项目中都曾解决过很多关键制造技术。过去,我们的腐蚀防护技术基本作为综合制造技术中的一部分,较少独立体现。因此,外界对制造院腐蚀防护专业的贡献并不太了解。

随着制造院的职能转变,制造院希望腐蚀防护专业在体现自身独特优势(以产品为中心的综合腐蚀防护技术研究)的同时,突出重点,并能够向上下游技术独立发展,形成完整的腐蚀防护研究体系,能够更多、更专业、更系统的服务于航空以及其他行业。

后记

中国航空制造技术研究院在发展过程中取得了瞩目的成绩,缩小与国际先进技术水平差距,为我们祖国创新驱动发展提供坚实技术支撑。其腐蚀与防护团队虽然刚筹建不久,以其成员资深的专业水平吃苦耐劳、精益求精的工匠精神,在不断努力之下,我们相信未来大有可为!愿航空制造技术研究院在航空道路上越走越宽阔,为实现新时代航空强国贡献更大力量!

● 人物简介

朱彦海,男,研究员,主任师,中国航空制造技术研究院腐蚀与防护专业学术带头人,北京表面工程学会理事,中国表面工程协会科学技术奖评审专家,某型飞机腐蚀防护专家组专家。1990 年毕业于南昌航空工业学院腐蚀与防护专业,工学学士。1990-1992 年就职于北京市电镀总厂从事电镀与线路板制造工作。1993年至今就职于中国航空制造技术研究院,从事精细化工、金属腐蚀与表面处理、电镀废水处理等技术研究工作。参与国家重大专项、民机科研、重点型号等科研工作数十项,其中主持和负责项目十多项。3次参与专著编写,3次获得国防科技进步奖,5次获得集团公司科技进步奖,3次荣立个人三等功,发明专利1项,多次编写航标、型号标准及集团标准。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 朱彦海, 中国航空制造技术研究院, 腐蚀防护

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414