随着航空技术的不断发展以及对飞行速度,飞行距离及安全性能等需求的不断提升,燃气涡轮发动机正在向高推重比、高效率、低油耗和长寿命方向发展。高的推重比和高的燃料使用效率势必要求提高涡轮前进口温度(turbine inlettemperature,TIT)。高的涡轮前进口温度对热端部件提出了更为苛刻的要求。目前镍基单晶高温合金和陶瓷基复合材料(ceramic matrix composite,CMC)是制造发动机叶片的高温结构材料。最先进镍基单晶高温合金的使用温度接近 1150℃,已接近承温极限,CMC 在高温下使用时面临严重的氧化和水汽腐蚀等问题。因此,采用热障涂层技术是目前提高燃气涡轮发动机高推重比和高热效率的唯一切实可行的有效途径。目前,美国、欧洲和我国等均已把热障涂层(thermal barrier coatings,TBCs)、高温结构材料和高效叶片冷却技术列为高性能航空发动机高压涡轮叶片制造技术的三大关键技术。

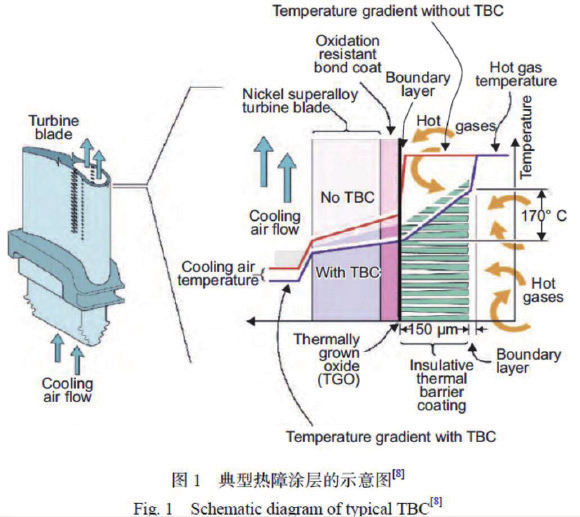

热障涂层是将耐高温、高隔热陶瓷材料与基体材料复合,以降低热端部件的表面温度和改善基体材料的抗高温氧化腐蚀为目的,进而显著提高发动机的推重比和热效率,延长热端部件在高温高应力状态下的使用寿命的一种热防护技术,典型热障涂层示意图见图 1。其中金属黏结层主要用来缓解陶瓷涂层和基体之间由于热膨胀系数不匹配产生的应力和提高基体的抗氧化能力;陶瓷层在较为复杂、苛刻的服役工作环境主要起到隔热保护的作用,它的性能对热障涂层的承温能力、服役寿命、发动机推重比的提高等都至关重要。因此,寻找低热导率的材料是热障涂层陶瓷材料发展的关键。

此外,由于恶劣、苛刻的服役工作环境,热障涂层陶瓷材料的选择还受其他诸多项条件的限制,比如高熔点、高温相稳定性、化学稳定性、抗腐蚀、热膨胀系数要与基体的热膨胀系数相匹配、与金属基体结合强度大、良好的抗烧结性等等。综合考虑以上因素,可用于热障涂层的材料非常有限,到目前为止,只有部分材料能基本满足要求。目前, (质量分数6%~8%)Y 2 O 3 部分稳定的 ZrO 2 (YSZ)是应用最成功且最广泛的热障涂层陶瓷材料,但它仍然存在一些问题。当长期服役温度高于1200℃ 时,YSZ 会发生相变和烧结,并伴随有热物理性能和力学性能退化、应变容限降低和裂纹产生等,最终导致涂层失效。因此,为了适应燃气涡轮发动机叶片对更高服役温度的需求,急需发展新型超高温高隔热热障涂层陶瓷层材料。

近十几年来,国内外研究人员针对新型热障涂层陶瓷材料、制备工艺、性能表征及性能预测等方面展开了广泛而深入的研究,研究领域涉及材料、物理、化学、计算学等多学科的交叉。

本文概述了近年来国内外在多元氧化物掺杂 ZrO 2 、A 2 B 2 O 7 型烧绿石或萤石化合物、磁铅石型六铝酸盐化合物、石榴石型化合物、钙钛矿结构化合物和其他新型氧化物陶瓷等先进热障涂层陶瓷材料的研究进展并探讨了其今后的发展动向。

1、多元稀土氧化物掺杂 ZrO 2

YSZ 涂层中 t′相的高温稳定性决定了热障涂层体系的服役寿命,换句话说,通过第一性原理计算和实验已证明多元氧化物掺杂改性二氧化锆(YSZ)可以进一步降低热导率和改善 t′相的高温相稳定性,是提高隔热性能和 t′相高温稳定性的有效途径之一,也是现在热障涂层的研究热点。多元稀土氧化物掺杂 YSZ 的热导率随着氧化物总掺杂浓度的增加先减小后增加,另外,多元氧化物的掺杂还可以改善 t′相的高温稳定性和提高涂层的热循环性能。然而,对于较高浓度的稀土氧化物掺杂,ZrO 2 中的 c 相是稳定存在的,会降低其断裂韧性等力学性能,进而降低涂层的热循环性能。冀晓娟等采用第一性原理赝势平面波方法分析了 RE—O 键(RE=Ce,Gd,Nd,Yb)的晶格畸变和 RE 2 O 3 掺杂 ZrO 2 的键能,结果表明:RE原子的共价键半径越大,RE—O 键键集居数越小,晶格振动频率就越低。材料的导热系数与晶格振动频率成正比;在 RE 2 O 3掺杂 ZrO 2 中,Gd—O 键键集居数最小,说明 Gd 2 O 3 的掺杂可以更为显著地降低 ZrO 2 热导率。

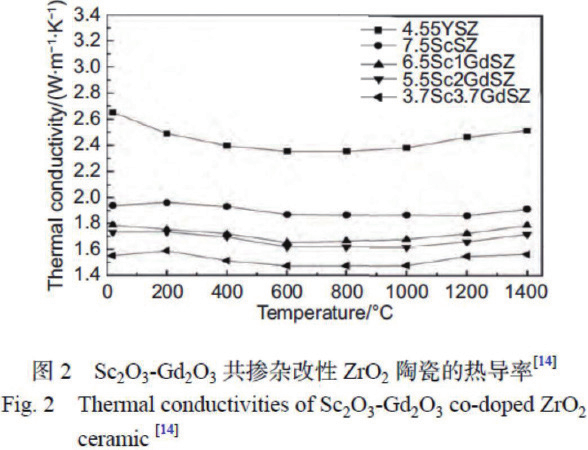

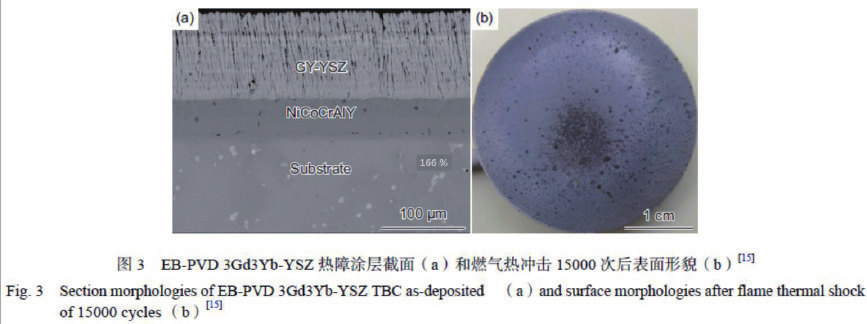

在ZrO 2 中同时引入Sc 2 O 3 和Gd 2 O 3 可以明显地降低热导率,并在室温至 1400℃范围内保持良好的高温相稳定性。其中,在 20 ~ 1400℃范围内,3.7Sc 2 O 3 -3.7Gd 2 O 3 -92.6ZrO 2 (原子分数/%,下同)陶瓷材料的热导率在1.47~1.58W·m -1 ·K -1范围内波动,比 4.5YSZ(2.35 ~ 2.65 W·m -1 ·K -1 )低约40%,如图 2 所示。张艳丽等研究了 3% Gd 2 O 3 和 3% Yb 2 O 3(3Gd 3 Yb-YSZ)共掺杂 YSZ 材料,结果表明:该材料主要是由 c 相组成,在 25 ~ 1350℃范围内依然保持良好的相稳定;在 25 ~ 1200℃范围内其热导率降至 1.18 ~ 1.25W·m -1 ·K -1 ,明显低于 YSZ,热膨胀系数为(9.67 ~ 13)×10 -6 ·K -1 ,与 YSZ 相当。同时,采用 EB-PVD 制备的 3Gd 3 Yb-YSZ 热障涂层在表面温度为 1100 ~ 1250℃时,燃气热冲击的寿命大于 15000 次(每次加热 5min,冷却 100s)。图 3 是 EB-PVD3Gd3Yb-YSZ 热障涂层制备态截面和燃气热冲击 15000 次后表面的形貌图。此外,Nb 2 O 5 /Ta 2 O 3 和稀土氧化物共掺杂 ZrO 2 可以在不引入氧空位缺陷的情况下降低热导率和改善高温相稳定性,而且还具有良好的抗 V 2 O 5 和 SO 2 等介质热腐蚀能力。并不是所有的稀土氧化物掺杂改性 YSZ 都能提高 YSZ 的综合热力学性能。CeO 2 和 La 2 O 3 掺杂改性 YSZ 虽然可以显著地降低热导率和在 25 ~ 1600℃范围内保持高温相稳定性,但 CeO 2和 La 2 O 3 的引入使涂层的硬度降低和涂层中元素的化学计量比明显发生变化,更严重的是加速了涂层的烧结。

2、A 2 B 2 O 7 型烧绿石和萤石结构化合物

A 2 B 2 O 7 型化合物(A 为稀土元素,B 为 Zr,Hf,Ce 等元素)有两种晶体结构:烧绿石结构(空间群 Fd3m(227))和萤石结构(空间群 Fm3m(225)), 如图 4 所示。两种晶体结构的氧空位浓度相同,区别在于氧空位排列是否有序,烧绿石结构可看成氧空位有序排列的萤石结构。A 2 B 2 O 7 陶瓷材料具有比 YSZ 材料更高的氧空位浓度和更低的热导率及良好的高温相稳定性,被认为是替代 YSZ 的理想候选基质之一。目前,研究较为广泛的是烧绿石结构Ln 2 Zr 2 O 7 (Ln=La,Gd,Sm,Nd,Eu)热导率在 700 ~ 1200℃范围内介于 1.1 ~ 1.7 W·m -1 ·K -1 。

A 2 B 2 O 7 型稀土锆酸盐化合物中最具有代表性的是 La 2 Zr 2 O 7和 Gd 2 Zr 2 O 7 。La 2 Zr 2 O 7 和 Gd 2 Zr 2 O 7 具 有 高 的 熔 点,1000 ℃ 时热导率分别为 1.6W·m -1 ·K -1 和 1.1W·m -1 ·K -1 ,明显低于 YSZ,且在室温至熔点温度范围内保持高温相稳定性,抗烧结性能良好。La 2 Zr 2 O 7 和 Gd 2 Zr 2 O 7 与 Al 2 O 3 在高温下的化学相容性差,它们的热膨胀系数和断裂韧度均较低,导致单独La 2 Zr 2 O 7 涂层或 Gd 2 Zr 2 O 7 涂层的热循环寿命均比较低。对烧绿石结构化合物的 A 位或 B 位掺杂,均可进一步改善其热物理性能。尤其是利用增强局域非简谐振动效应采用半径小而质量大的原子取代 A 原子,可达到热导率急剧降低的目的。在Y b 2 O 3 掺杂 Gd 2 Zr 2 O 7 中 ,(Gd 0.9 Yb 0.1 )2Zr 2 O 7 (GYbZ)陶瓷在20 ~ 1600℃具有最低的热导率 0.8 ~ 1.1W·m -1 ·K -1 。

在(Nd1-xScx)2Zr 2 O 7 体系中,随着 Sc 2 O 3 含量的增多,烧绿石结构的有序度会降低,(Nd 0.925 Sc 0.075 )2Zr 2 O 7 具有最大的热膨胀系数,而(Nd 0.9 Sc 0.1 )2Zr 2 O 7 是烧绿石结构和萤石结构的复合物。(Sm 2-x Mgx)Zr 2 O 7-0.5x (0 ≤ x ≤ 0.3)烧绿石结构中,随着 x 增大,热膨胀系数显著增加,并在 x=0.075时取得极大值 11.94×10 -6 K -1 (室温~ 1000℃),这是因为Mg 2+ 离子会由间隙固溶模型转变成取代固溶模型,恰好 x=0.075 是一个转折点。

此外,RE 2 Hf 2 O 7 ,RE 2 Sn 2 O 7 和 RE 2 Ce 2 O 7 也被认为是有潜力的热障涂层候选基质材料。Schelling 等通过分子动力学模拟了烧绿石结构化合物 Ln 2 B 2 O 7 (Ln=La,Pr,Nd,Sm,Eu,Gd,Y,Er,Lu;B=Ti,Mo,Sn,Zr,Pb)的热物理性能,在 1200℃时它们的热导率在 1.40 ~ 3.05W·m -1 ·K -1 范围内。Liu 等通过第一性原理计算发现烧绿石结构的 La 2 Hf 2 O 7 的最小热导率只有 0.87W·m -1 ·K -1 ,远低于 YSZ 和其他一些热障涂层候选基质材料。瞿志学等揭示了 RE 2 Sn 2 O 7 热膨胀系数与 YSZ 相当,但是只有部分 RE 2 Sn 2 O 7 的热导率低于 YSZ 的热导率。

La 2 Ce 2 O 7 (LC)是新型的热障涂层候选基质材料之一,是La 2 O 3 固溶到 CeO 2 中形成的具有萤石结构的固溶体。LC 具有低热导率(0.60W·m -1 ·K -1 ,1000℃)、高热膨胀系数(约13×10 -6 K -1 ,300 ~ 1200℃)、良好的高温相稳定性能(室温至 1400℃无相变)。LC 材料在 200 ~ 400℃温度区间热膨胀系数存在异常下降现象。马文等研究了 Ta 2 O 5 掺杂改性 LC,发现改性LC材料在低温段热膨胀系数异常下降的现象得到抑制,并且进一步降低了 LC 的热导率。

3、磁铅石型结构化合物

磁铅石型化合物LnMAl 11 O 19 或 LnTi 2 A l9 O 19 (Ln 可为 La,Gd,Sm,Yb,M 可为 Mg,Mn,Zn,Cr,Sm)由于具有高的结构稳定性、低烧结速率、低热导率等特征成为近年来热障涂层领域的一个研究热点。目前,LaMgAl 11 O 19 ,SmMgAl 11 O 19 ,GdMgAl 11 O 19 ,(Gd,Yb)MgAl 11 O 19 ,LaTi 2 A l9 O 19 等磁铅石类热障涂层材料已被相继报道。Bansal 等揭示了不同稀土氧化物的掺杂改性可以显著降低 LnMgAl 11 O 19 (Ln=La,Gd,Sm,Yb)热导率,但是 LnMgAl 11 O 19 的热膨胀行为与结构有关,与组成无关,其热膨胀系数约为 9.6×10 -6 K -1 (200 ~ 1200℃)。由于 LaMgAl 11 O 19 (LMA)中片层状结构的随机排列,导致 LMA具有较低弹性模量(295GPa)和高断裂韧度(4.60±0.46)MPa·m 1/2 ),因此,LMA 涂层被认为是具有较长的热循环性能且很有潜力的热障涂层之一;但是 LMA 在高温潮湿环境下会发生潮解,导致磁铅石结构发生变化;同时 LMA 在等离子喷涂过程中也会产生无定形态组织,在服役过程中引起重结晶伴随体积大量收缩进而导致涂层失效。

另外,谢小云等研究了具有磁铁铅矿结构的 LaTi 2 Al 11 O 19(LTA)材料和热障涂层。

LTA 材料在室温到 1600℃保持良好的相稳定性,LTA 块材在 1400℃的热导率为 2.3 W·m -1 ·K -1 ,与 YSZ 相当,热膨胀系数为(8 ~ 12)×-10 -6 K -1 (200 ~ 1400-℃),满足热障涂层的需要。LTA 热障涂层在 300 ~ 1500-℃的热导率为1.0 ~ 1.3 W·m -1 ·K -1 。

LTA/YSZ 双陶瓷层热障涂层在 1100℃下的热循环寿命达到 500h 以上。在涂层表面温度为 (1300±50)℃ , 保温 10min的高温燃气热冲击条件下,LTA/YSZ 双陶瓷层热障涂层经过2000 次循环没有发生剥落,经过 4157 次循环涂层失效,循环寿命较 YSZ 涂层有很大的提高。另外,LTA 涂层还具有抗熔盐(Na 2 SO 4 和 V 2 O 5 )热腐蚀的能力。

4、石榴石型化合物

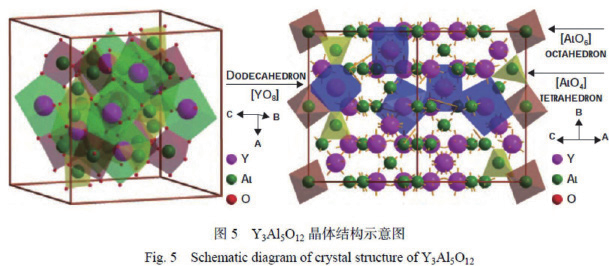

石榴石型稀土铝酸盐化合物(RE 3 Al 5 O 12 )是高温热障涂层陶瓷材料的候选材料之一。尤其是 Y 3 Al 5 O 12 具有高温结构稳定性,直至熔点也不发生过相变和极低的氧透过率(比氧化锆中的大约低 10 个数量级), 可以有效地保护黏结层不被氧化。

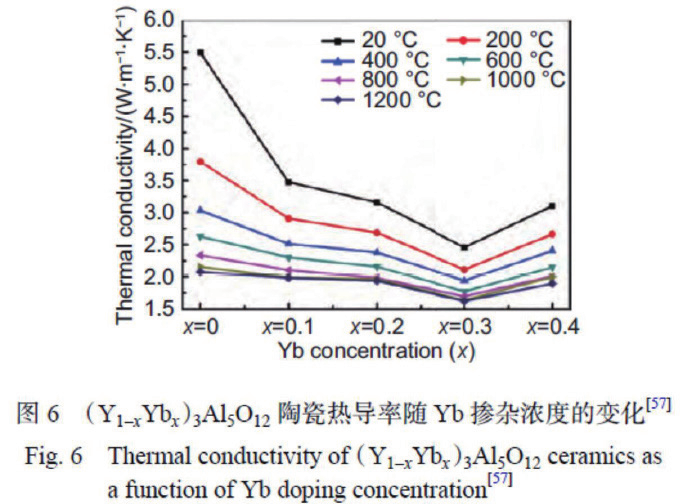

Padture 和 Zhou 等通过第一原理和实验证实了石榴石性化合物作为候选 TBC 的潜力。石榴石型 Y 3 AlxFe 5 xO 12 陶瓷的导热系数接近于 YSZ,通过计算可知 Y 3 Al 5 O 12 和 Yb 3 Al 5 O 12 的极限热导率分别为 1.59W·m -1 ·K -1 和 1.59 W·m -1 ·K -1 。另外,通过 Yb 3+ 离子和 Gd 3+ 离子分别部分取代 Y 3 Al 5 O 12 中 Y 3+离子,在保持石榴石型结构的基础上可以降低其热导率(~1.6W·m -1 ·K -1 ,1200℃)(如图 6 所示),同时 Gd 3+ 离子的部分取代还提高了 Y 3 Al 5 O 12 的热膨胀系数。欧阳家虎等制备了 LaMgAl 11 O 19 -Yb 3 Al 5 O 12 陶瓷复合材料,该复合材料主要以磁铁铅矿和石榴石结构存在,其热导率从室温至 1200℃范围内在 2.6 ~ 3.9W·m -1 ·K -1 之间波动。Su 等采用等离子喷涂在YSZ 涂层表面和 YSZ 与黏结层 NiCoCrAlY 之间制备了 Y 3 Al 5 O 12涂层,研究了涂层的微观结构、热导率、高温相稳定性和抗氧化性等,结果表明 Y 3 Al 5 O 12 能够改善 YSZ 在高温下的 t′相稳定性且提高了涂层的抗氧化腐蚀性能;但是,石榴石型稀土铝酸盐还存在着较低热膨胀系数(9.1×10 -6 K -1 ,1000℃)和喷涂过程中产生一定数量的非晶相等问题,制约了其在热障涂层领域的应用。

5、钙钛矿结构化合物

钙钛矿结构化合物因熔点高、热膨胀系数较大、热导率较低,是一类潜在的热障涂层陶瓷层材料。其中,SrZrO 3 热膨胀系数比YSZ大,弹性模量和硬度较低、断裂韧度与YSZ相当,这些性能表明 SrZrO 3 适合作为热障涂层的候选基质之一;但SrZrO 3 的热导率为 2.08W·m -1 ·K -1 (1000℃)和高温下发生相变限制了其在热障涂层中的应用。马文等通过 Y 2 O 3 与 Gd 2 O 3共掺杂改性SrZrO 3 将1000℃时的热导率降至1.36 W·m -1 ·K -1 ,比 YSZ 低大约 35%,且在 20 ~ 1400℃范围内具有良好的高温相稳定性。另外,等离子喷涂制备的 SrZrO 3 涂层还具有良好的抗 CMAS 腐蚀的能力。

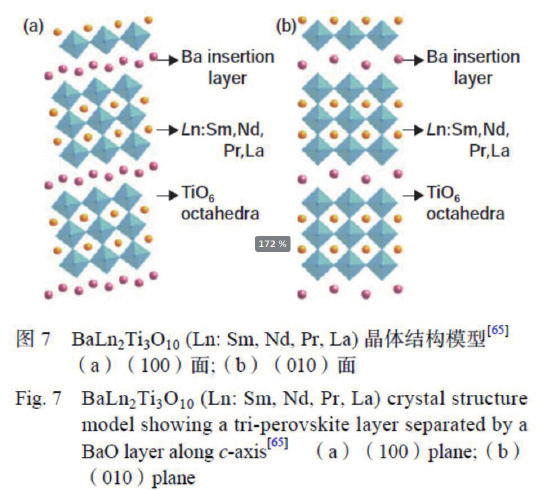

郭磊等研究了具有 Ruddlesden-Popper 结构的层状钙钛矿结构化合物 BaLn 2 Ti 3 O 10 ,其晶体结构如图 7 所示。该化合物具有晶体结构的各向异性,它的热膨胀系数在 a-b 平面方向和沿c 轴方向分别为(9.5~11.3)×10 -6 K -1 和(10.4~12.1)×10 -6 K -1 ,热导率在a-b平面方向为1.41~1.71W·m–1·K -1 ,沿 c 轴方向为 1.31 ~ 1.60 W·m -1 ·K -1 ,均明显低于 YSZ,BaLn 2 Ti 3 O 10 表现出优异的耐烧结性能,在 1500℃以下保持相稳定性。采用大气等离子喷涂技术制备了近似化学计量比的BaLaTi 3 O 10 热障涂层,该涂层在1200℃的热导率为0.7W·m -1 ·K -1 ,涂层的热循环性能优于 YSZ 涂层。

Ln 2 SrAl 2 O 7 (Ln=Lanthanide) 是 一 类 Ruddlesden-Popper 结构化合物,根据第一性原理计算了 Ln 2 SrAl 2 O 7 的热物理性能和力学性能,揭示了其具有高度的各向异性。Ln 2 SrAl 2 O 7 在 [001]方向上热膨胀系数较大,热导率较低。另外,具有钙钛矿结构的 Ln 2 SrAl 2 O 7 (Ln=Dy,Er,Yb)具有很高的氧空位浓度。由于低热导率(约 1.1W·m -1 ·K -1 ,1000℃)和高的热膨胀系数(约 12.0×10 -6 K -1 ,1300℃),Ln 2 SrAl 2 O 7 被认为是很有应用前景的热障涂层候选陶瓷材料之一。

6、其他新型陶瓷材料

除了上述的热障涂层陶瓷层候选材料之外,许多其他氧化物,例如独居石稀土磷酸盐和 InFeZnO 4 陶瓷,由于具有较低的电导率,也是很有潜力的 TBCs 陶瓷层材料。

LaPO 4 由于具有低热导率、高热膨胀系数、高温相稳定性和优异的抗 S 和 V 等氧化物腐蚀性能,是一种潜在的热障涂层陶瓷层材料;但 LaPO 4 是一种线型化合物,其熔点可以从2072℃变化到 1050℃,难以通过热喷涂技术制备符合化学计量比的 LaPO 4 涂层。LaPO 4 可以和其他候选材料组成复合陶瓷,进一步降低热导率,提高抗火山灰、Na 2 SO 4 和 V 2 O 5 等能力。

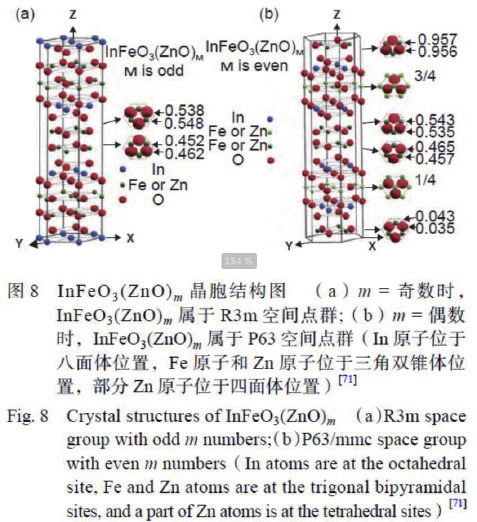

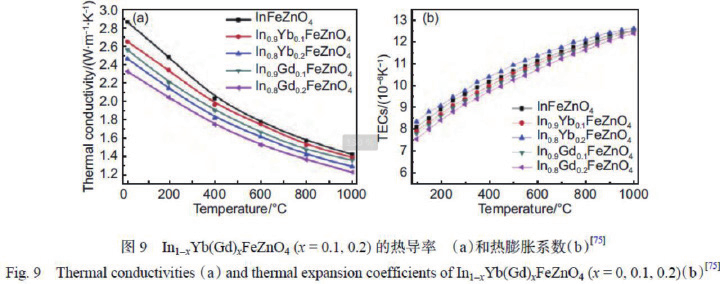

InFeZnO 4 是 一 种 有 潜 力 的 热 障 涂 层 材 料。 这 是 因 为InFeZnO 4 陶瓷热导率低(1.36W·m -1 ·K -1 ,1200℃),热膨胀系数高 (11.7×10 -6 K -1 , 200℃),室温至 1400℃ 内保持相稳定性。InFeZnO 4 的通式是 InFeO 3 (ZnO)m(m=1 ~ 19),它是一种层状化合物,由沿着 c 轴交替堆叠的 InO 2- 和(FeZn)O 2+ 层组成,其晶胞结构如图 8 所示。张超磊等研究了 InFeO 3(ZnO)m(m=2,3,4,5) 陶 瓷 块 材 的 热 物 理 性 能, 研 究表 明,InFeO 3 (ZnO) 3 在 1000 ℃ 时 的 热 导 率 为 1.38W·m -1 ·K -1 ,900℃时的热膨胀系数值为 11.28×10 -6 K -1 。此外,Yb/Gd 掺杂 InFeZnO 4 陶瓷的热导率比 InFeZnO 4 相对较低,在室温到 1450℃之间具有良好的相稳定性。图 9 为 In1xYb(Gd)xFeZnO 4 (x=0,0.1,0.2)的热导率和热膨胀系数与温度的关系。随着 Yb/Gd 含量的增加,In 1-x Yb(Gd) x FeZnO 4 (x=0.1,0.2)的热导率逐渐降低。在 1000℃时,其热膨胀系数约为 12.5×10 -6 K -1 ,与 InFeZnO 4 陶瓷相近。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414