专题 | 2024-T62 铝合金涂层外场腐蚀环境下电化学性能研究

新一代飞机在海洋环境下使用时,将承受恶劣的海洋环境条件的影响,要经受盐雾、高低温、湿热、光照以及化学污染等有害环境要素的腐蚀作用。腐蚀是引起–飞机结构强度下降的重要要素之一[1,2] ,每年由腐蚀而造成的经济损失十分巨大。铝合金本身具有良好的力学性能和电性能,但其耐蚀性能差,其外表面需要防腐蚀处理或者涂覆层来保护,防止铝合金发生腐蚀致使其力学性能等降低[3] 。目前已有关于机体铝合金材料表面涂层失效的研究报道[4-10] ,但已有的研究主要针对实验室加速模拟腐蚀试验,而对真实外场涂层失效行为研究报道较少。

近年快速发展起来的电化学阻抗技术对涂层耐蚀性能检测起到了很大的推动作用,能够有效、原位、实时的现场无损检测涂层耐蚀性能[11-14] 。本工作主要针对自然腐蚀环境下铝合金涂层体系腐蚀失效性能,开展了 2024-T62 铝合金涂层体系在湿热暴露、紫外照射、盐雾等综合腐蚀环境下的户外大气暴露试验,通过研究两种防腐蚀涂层体系户外大气暴露试验前后分别在 3.5%NaCl 溶液中的电化学阻抗谱变化,比较不同涂层体系自然腐蚀环境下的耐蚀性能,筛选确定某型装备用防腐蚀涂层体系。

1 实验部分

1.1 试验件及试验条件试验材料

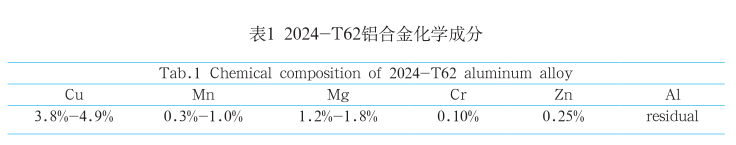

采用2024-T62铝合金2.0厚薄板,其化学成分如表 1 所示,属于Al-Cu-Mg 系列铝合金,高强度硬铝,常采用阳极氧化处理与涂漆方法或表面加包铝层以提高其抗腐蚀性能,主要用于制作各种高负荷的零件和构件,如飞机的龙骨梁零件、蒙皮、隔框、翼肋、翼梁、铆钉等。试验件侧重腐蚀关键件,配以典型的防护体系,试验件表面处理采用铬酸阳极化,再进行铬酸盐封闭,N1 铝合金试验件涂层体系为新型纳米涂料(40 ~ 50)μm 与防腐底漆(8 ~ 12)μm 和 蒙 皮 面 漆(40 ~ 50)μm,N2 铝合金试验件涂层体系为防腐底漆(15~25)μm和蒙皮面漆(40~50)μm。试验件经过表面处理后,内表面喷涂 TS70-60 底漆,外表面喷涂 TB06-9+TS96-71 面漆,新型纳米涂料为有机 - 无机纳米聚硅氧烷涂料,固化条件为常温固化 7 天。

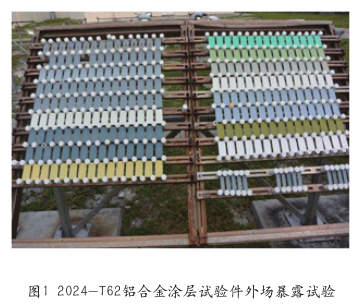

本次外场试验周期为 3 年时间,综合考虑腐蚀环境中的主要因素,参考湿热暴露、紫外照射、盐雾为典型的腐蚀环境要素,选取西沙试验站永兴岛为外场自然暴露试验场,西沙试验站具有高温、高湿、高盐雾及强太阳辐射的恶劣气候特点,是我国热带海洋气候环境的典型代表,类似于美国 CASS 谱使用环境,CASS 谱为美国空军制定并应用于某型飞机结构亚热带沿海地区服役环境条件下的涂层加速试验环境谱,从而可以真实模拟飞机涂层腐蚀环境下的涂层耐蚀性能,图 1 为 2024-T62 铝合金涂层试验件西沙外场暴露试验。

1.2 电化学阻抗测试

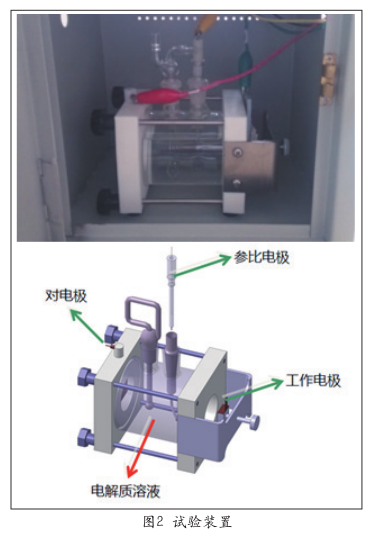

涂层耐蚀性能采用电化学阻抗方法测试,按照 ASTM STP 866 表面涂层电化学阻抗测试方法进行[15] ,测试位置为试验件平整部分,每组试验件为 3 件,电化学阻抗测试装置如图 2 所示。电化学阻抗谱测量采用 CS350 电化学测量系统(武汉科思特仪器公司),激励信号为幅值 10 mV 的正弦波信号,测量频率为 10 5 ~ 10 -1 Hz。电化学测量采用三电极工作体系,电解池为特制的聚四氟乙烯和玻璃材质,参比电极为饱和甘汞电极(SCE),辅助电极为 Pt 电极,工作电极表面积为 2 cm 2 ,试验材料为2024-T62 铝合金,实验中所涉及的电势均相对于饱和甘汞电极电势。

所 有 电 化 学 阻 抗 谱 测 试 均 在3.5%NaCl 溶液中进行。测试之前,所用的试验件均经 3.5%NaCl 溶液浸泡处理,试验完成后相关试验数据采用Zview 软件拟合得出。所用玻璃仪器均经 H 2 SO 4 /K 2 Cr 2 O 7 洗液充分浸泡处理,使用前用二次蒸馏水洗净并烘干。

2 结果与讨论

2.1 N1试验件的电化学阻抗性能测试

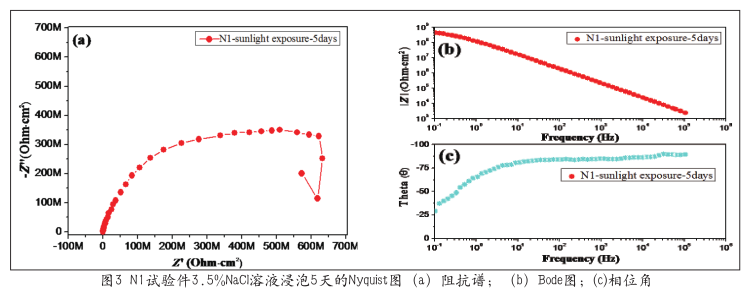

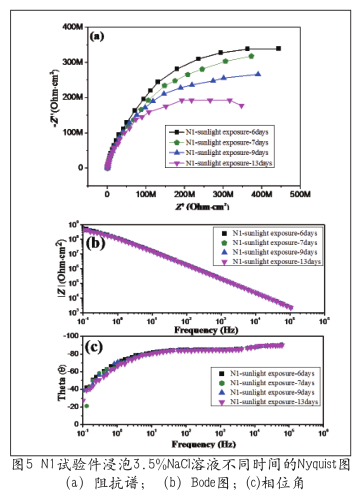

对西沙试验站暴晒 3 年的试验件 N1在 3.5%NaCl 溶液浸泡 5 天后的电化学阻抗谱进行了研究。图 3 给出了 N1 试验件的 Nyquist 图谱。从图 3(a)中可以看出,阻抗谱主要表现为单一容抗弧,这与电极 / 电解质界面性质的不均匀性以及界面电容的介质损耗相关。实际测量的高阻体系阻抗谱曲线在高频区较为稳定,低频区出现了少量的杂散点,这是由于涂层阻抗值过高,导致通过的电流极小,超出了监测极限,因而出现了较大幅度的振动。

从电化学 Nyquist 图上可以看出,试验件 N1 的 Bode 图上 |Z| 与 f 在双对数坐标上表现为斜率近似为 -1 的直线,这是相位角频率曲线在较宽范围接近 -90°,如图 3(b)、(c)所示,电化学阻抗谱表现为一个时间常数特征,在 Nyquist 图上阻抗表现为单容抗弧特征,说明此时涂层体系完好,与基体形成了一个电容,涂层作为一个屏蔽层阻挡了腐蚀介质和铝合金基体的直接接触,铝合金基体不发生腐蚀,N1 涂层经过三年的西沙外场暴露试验后表现完好,具有较好的耐腐蚀性能。

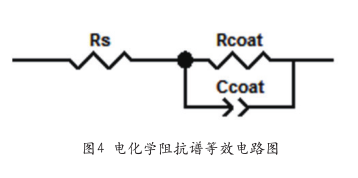

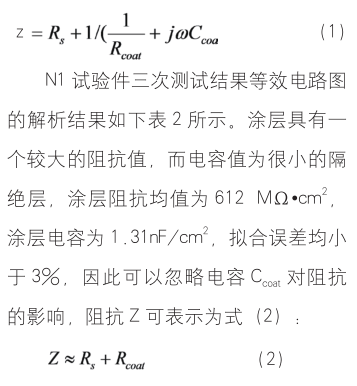

根据阻抗谱具有单容抗弧的特点,利用 Zview 软件进行阻抗谱拟合,建立了相应的高阻涂层的等效电路。图 4 为简化的等效电路图,其中R s 为溶液电阻,C coat 表示双电层电容,R coat 表示电荷转移电阻。阻抗 Z 如式(1)所示:

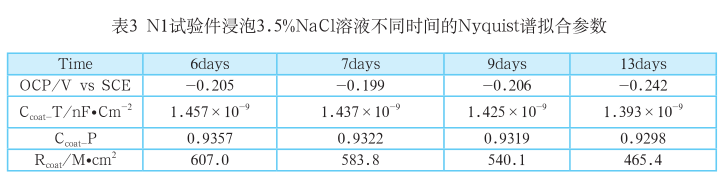

2.2 溶液浸泡对N1涂层体系耐腐蚀性能的影响

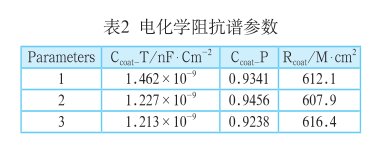

图 5 为 N1 试验件在 3.5% NaCl 溶液中浸泡不同时间后测试所得 Nyquist图,表 3 为拟合参数。涂层对溶液中水分吸收是影响其性能的主要因素之一[16] 。涂层在水溶液中浸泡时,水分不断的扩散至涂层,导致涂层电容增加,阻抗值减小。通过对 N1 试验在 3.5%NaCl 溶液中分别浸泡 6 天、7 天、9 天、13 天后,其电化学阻抗谱图依然表现为单容抗弧特征,并没有发生阻抗谱图根本性的变化,阻抗数据为同一数量级,表明涂层体系依然完好,溶液浸泡没有根本改变涂层的耐腐蚀性能。从表 3 来看,试验件开始浸泡时,开路电位一直为正,且波动较大,浸泡 5 天后,开路电位降至 -0.25Vvs SCE,随着浸泡时间的增加,连续多天对试验件进行电化学阻抗测试,发现 C coat- T 值不断的增大,Rcoat 值不断的减小,阻抗模值曲线和相位角曲线都有所下降(如图5(b)、(c)所示),说明随着在 3.5% NaCl 溶液的浸泡时间增加,涂层的介电常数、比电导均将增大,增加了涂层表面的湿润度,提高了涂层导电性能。

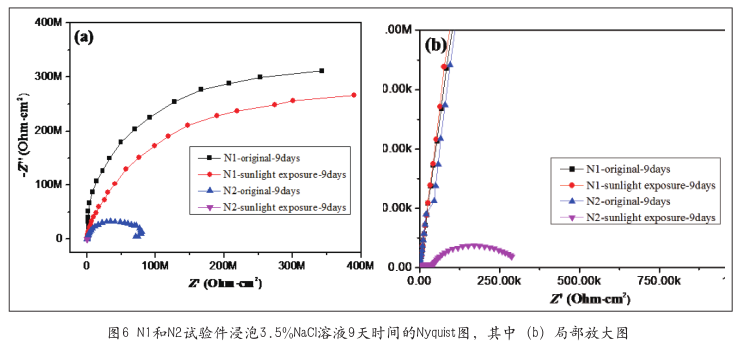

2.3 N1和N2涂层体系的耐腐蚀性能比较图 6 为两种不同涂层体系电化学阻抗谱图,表 4 为拟合参数,可以看出,N1 涂层体系试验件户外暴露试验前后,测试得其阻抗半径分别为 591.72MΩ.cm 2 、540.15MΩ.cm 2 , 阻 抗 半 径基本未发生变化,阻抗谱表现为单容抗弧特征,由此可以说明涂层 N1 具有较强的耐腐蚀性能,表明防护体系中涂覆(40 ~ 50)μm 新型纳米涂料增强了涂层体系的抗腐蚀性能。

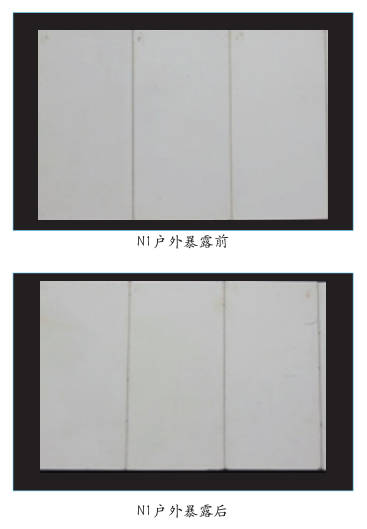

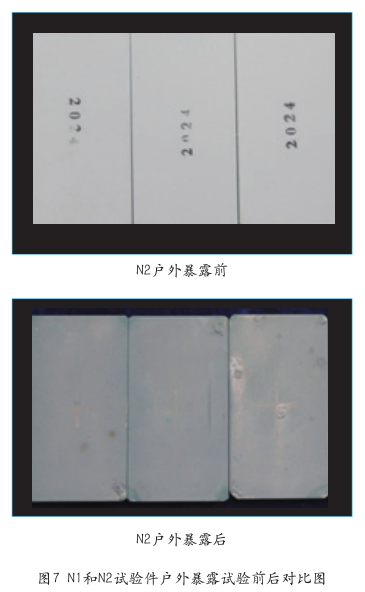

图 6(b)为局部放大图,图中显示N2 涂层体系经过西沙暴露试验后,阻抗谱发生了较大变化,阻抗值明显减小,暴露后的试验件阻抗值出现两个时间常数,Nyquist 图上出现了明显的两个容抗弧,高频区出现了一个容抗弧,低频区容抗弧表现为涂层性质的常数,高频区容抗弧为双电层充放电过程,新出现的容抗弧和时间常数说明溶液已经抵达金属 / 涂层体系,腐蚀介质由扩散迁移至金属基体表面并发生了电化学反应,腐蚀过程由介质通过涂层孔隙的扩散控制过程完全转变为金属基体腐蚀的电化学活化控制,原始件的涂层阻抗值由18.77 MΩ.cm 2 下降至0.0422MΩ.cm 2 ,此时涂层的保护性能急剧下降甚至已经丧失,表明 N2 涂层体系暴露试验后涂层发生了严重的腐蚀失效,从而导致了涂层阻抗下降。电化学阻抗方法可以在较宽的频率范围内对涂层体系进行测量,可得到不同频率下涂层电容、微孔电阻及涂层下基底腐蚀反应电阻、双电层电容等与涂层性能及涂层破坏过程有关的信息,适用于涂层破坏的动力学过程。此外,按照 GB/T 1766-2008《色漆和清漆涂层老化评级方法》标准检测了涂层起泡、开裂、剥落、粉化和失光5 项指标评定试件损伤 / 失效程度[17] ,图 7 为 N1 和 N2 试验件户外暴露试验前后对比图,图中可以看出 N1 试验件户外暴露试验后表面涂层未有明显的变化,N2 试验件户外暴露试验后表面涂层有明显的起泡和开裂现象,表 5 为涂层起泡、开裂、剥落、粉化和失光 5 项指标评定试件损伤 / 失效程度,进一步验证了电化学测试结果。由此表明 N1 试验件涂层体系的耐蚀性能优于 N2 试验件涂层体系。3 结论(1)利用电化学阻抗测试方法研究了西沙暴露试验件涂层体系耐蚀性能,并建立了高阻涂层等效电路,可简单等效为涂层阻抗和涂层电容的并联电路。N1 试验件涂层体系经过西沙暴露试验后,浸泡 3.5%NaCl 溶液5 天时间涂层电化学阻抗值高达 312.1MMΩ.cm 2 ,具有较强的耐蚀性能。

(2)随着在 3.5% NaCl 溶液的浸泡时间增加,涂层的介电常数、比电导均增大,增加了涂层表面的湿润度,提高了涂层导电性能,但是涂层表现为单容抗弧特征,阻抗数据为同一数量级,表明涂层体系依然完好,溶液浸泡没有根本改变涂层的耐腐蚀性能。

(3)对比分析了 N1 和 N2 试验件西沙暴露试验前后涂层耐腐蚀性能,交流阻抗曲线以及涂层电容和电阻的解析结果表明 N1 试验件涂层体系优于 N2 试验件涂层体系的耐蚀性能。N2 试验件暴露试验后 Nyquist 图上出现了明显的两个容抗弧,腐蚀介质由扩散迁移至金属基体表面并发生了电化学反应,腐蚀过程由介质通过涂层孔隙的扩散控制过程完全转变为金属基体腐蚀的电化学活化控制,说明 N2 抗暴露能力明显弱于 N1试验件涂层体系。

● 作者简介

金涛,男,汉族,1984 年生,博士后,高级工程师,2014 年毕业于北京航空航天大学获得材料物理与化学专业博士学位,荆门市龙泉英才计划“产业高端创新人才”,2015 年被评为中航工业通飞“专业技术领军后备人才”,北京航空航天大学科研流动站在站博士后(2017 年 7 月出站)。主要从事航空材料相关方向的研究工作,在中国特种飞行器研究所腐蚀防护与控制研究中心主要从事飞机抗腐蚀设计、腐蚀损伤监测与分析等技术工作,现在主要负责管理腐蚀中心预先研究课题(包括工信部民机科研、海装、空装、国防科工局等渠道预先研究课题),分管结构腐蚀防护与控制航空科技重点实验室日常运行工作,现担任工信部民机专项科学技术研究“通用飞机水上使用的新型密封与防腐蚀测试技术研究”课题负责人,组织申报成功工信部民机科研“大型水陆两栖飞机结构腐蚀防护与控制技术研究”和《水陆两栖飞机结构腐蚀防护与控制设计标准研究》项目,参与了多款型号研制的顶层文件编写工作。长期跟踪并开展并突破了飞机结构腐蚀监测技术,研制出飞机结构腐蚀在线监测系统,实现了飞机工程化应用。发表学术论文 30 余篇,其中 SCI 收录 18 篇,EI 收录 3 篇;申请专利 4 项,授权 1 项,受理 3 项。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475