声发射技术是一种实时在线健康监测技术,对于疲劳裂纹监测能在时域和频域范围有效识别结构内部缺陷在外载荷作用下的萌生、扩展以及贯通开裂的全过程信号特征。本文正是利用声发射的这种动态监测特点,实时监测正交异性钢结构桥梁板疲劳试验过程内部损伤的发生、发展变化过程。结果表明,声发射技术对于微损伤的识别能力从时间上和空间上远优于肉眼识别的时间和精度。声发射技术在时间裕度提供了损伤发生的时刻以及持续时间,损伤产生的历程以及发展趋势、严重程度,在空间裕度提供了多维分析方法,提高了分析的精度和准确性, 既是一种用于科学研究的方法,更是一种适合于工业监控和大型结构健康监测的先进技术。

文/许凤旌、汪文有 美国物理声学公司(PAC)北京办事处

声发射技术机理及特征

声发射(Acoustic emission简称AE)又称应力波发射,通过声发射检测,可以确定材料或构件何时出现损伤;材料或构件出现损伤的部位;材料或构件出现损伤的严重程度及其危害性,对构件作出结构完整性评价。

声发射检测技术敏感于动态缺陷,而不是静态缺陷;声发射波来自缺陷的本身而不是外部;从而可以得到有关缺陷的丰富的信息以及检测的高灵敏度与高分辨率。

疲劳损伤声发射监测原理

疲劳损伤是指材料或结构在交变载荷作用下由于机械、物理、化学等因素导致其力学性能、微观结构产生劣化的结果。

声发射监测系统

采用美国物理声学公司的SAMOS PCI-8声发射系统,150 khz 谐振传感器,前置放大器增益40 dB,采样频率为1 MHz。采用高灵敏度的谐振传感器,捕捉裂纹萌生、扩展、开裂全过程信号特征,实现实时在线健康监测。

监测结果

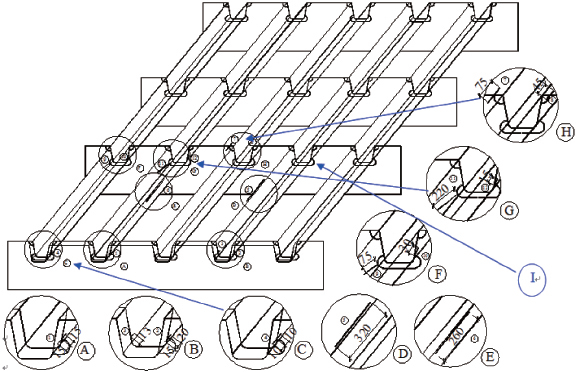

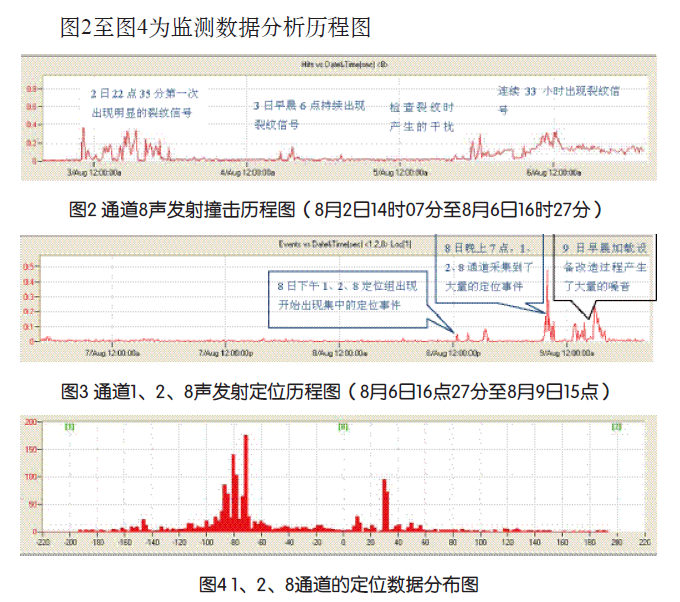

图1中蓝色箭头线所指位置为此次试验过程采用声发射监测的区域。为方便说明监测与试验时所发现裂纹的相对位置,图1显示了正交梁结构草图,其中圆圈所示的为目视所观察到的表面裂纹的位置。此文章共分析了两个局部位置的数据,第二根横梁的左边算起第二、四U肋如图1中G、I处,监测结果表明至少在人工观察首次发现裂纹40小时之前,声发射信号已出现了较清晰的裂纹信号特征。

图1 正交异性钢结构示意图

在人工观察首次发现裂纹之前曾有过多次的目视检查,但均未发现表面裂纹。与之相反声发射在这段时间内多次出现明显的裂纹信号特征。裂纹信号特征出现具有间歇性,即有时出现,有时不出现。每次出现时间的长短也不一致,从几分钟到几小时不等。在有些时间段,裂纹信号的扩展具有从累积疲劳损伤信号增强到应力平衡被破坏能量释放并重新积累能量的过程。不管是哪个位置出现的裂纹,它们均不一定是理论或实际应用当中的应力最大处。这些裂纹有可能出现在焊缝上,也有可能出现在材料的某个部位,如图1中G处的裂纹。然而,这些非应力最大处却有可能比应力最大处更早地出现裂纹。由此揭示桥梁结构的薄弱环节与最大应力并没有直接关系,而是极大地取决于局部材料与焊接质量。

因此,更进一步说明采用声发射对裂纹进行监测的必要性。人工观察裂纹不但有时间滞后的问题,而且无法观察材料内部或视觉不可及的地方。采用声发射监测不但可在第一时间报告裂纹的出现,而且可发现材料内部或目视无法观察到的裂纹。

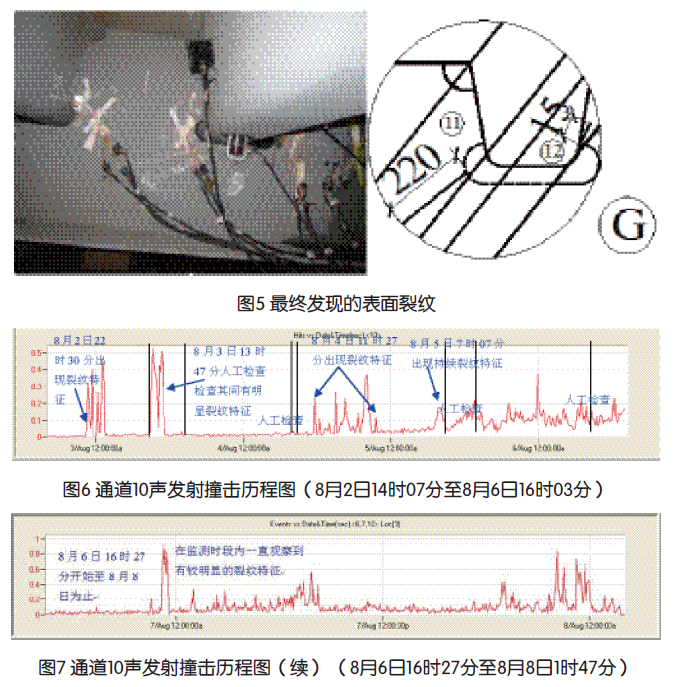

第二横梁左边第二U肋数据分析由以上数据分析得知,在8月6日-8月9日,尽管通道1和通道8 之间并没有可见的裂纹出现,但声发射已监测到这段时间有较明显的裂纹发生迹象。另外,在通道8与通道2之间也初步观察到有裂纹产生。试验结束后在该处即图5位置G所观察到的表面裂纹照片及位置草图如图5所示。这两个位置与图5显示的裂纹定位图相接近, 因此推断该两处裂纹的尖端在8月7-8日时已经有所损伤,导致最终产生表面裂纹。

第二横梁左边第四U肋数据分析

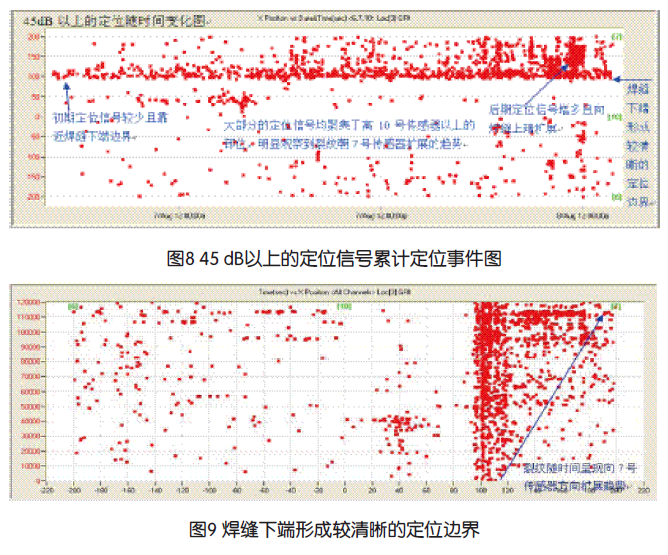

从8月2日16时07分开始至8月6日16时03分止一直由通道10单独监测。其间进行了多次检查,但均未发现表面裂纹。然而,声发射监测最早于8月2日22时30分就开始监测到明显的裂纹信号特征(见图6与图9),裂纹活动的持续时间也很长。为了验证所接收到的信号确实为裂纹扩展相关信号,自8月6日16时27分开始至8月8日1时47 分又在该处添加了第6与第7通道以对信号进行裂纹定位分析。通道6 与7分别位于通道10两侧,与通道10 的距离均为200毫米左右。由图8和图9可知,初期裂纹靠近在裂纹的下端即通道10与通道7之间,随着时间的进展,裂纹定位信号向通道7方向延伸。有趣的是,整个定位信号沿着时间轴在离通道10约100毫米的位置即焊缝下端形成一个清晰的界面。界面以下没有焊缝,有一些少量的定位为噪声及声发射时差所致。由此更进一步证实所监测的信号与裂纹扩展有极大的相关性。尽管肉眼一直未观察到裂纹,但本报告认为有很大的可能性裂纹存在于焊缝内部或视觉无法触及的地方,应采用超声方法对该处的焊缝状态进行检查以检验声发射方法的有效性。

通道10一直出现明显的裂纹信号特征。通道6、7加入后在通道7与10之间出现了许多重复的定位。可观察到定位数据由距通道10 约100毫米的位置向通道7方向扩展。

结论

至少在人工观察首次发现裂纹40小时之前,声发射信号已出现了较清晰的裂纹信号特征。在人工观察首次发现裂纹之前曾有过多次的目视检查,但均未发现表面裂纹。与之相反声发射在这段时间内多次出现明显的裂纹信号特征。

裂纹信号特征出现具有间歇性,即有时出现,有时不出现。每次出现时间的长短也不一致,从几分钟到几小时不等。在有些时间段,裂纹信号的扩展具有从累积疲劳损伤信号增强到应力平衡被破坏能量释放并重新积累能量的过程。

在图1中G处,8月3日凌晨就开始出现裂纹信号的特征。8月7、8日的定位图中可看出,在1号探头和8号探头中间出现定位信号,这些裂纹特征信号的出现比最终肉眼观察到表面裂纹的出现早了约20天。通过和最终裂纹位置的对比,这些定位信号很可能是后来出现的裂纹在早期损伤阶段产生。

在图1中I处,8月2日声发射信号就已经明显地出现了裂纹信号特征。至8月8日数据记录结束后,人工观察一直未发现表面裂纹。对声发射信号的观察分析推断,裂纹在此处存在的可能性极大。裂纹有可能发生在材料内部或不可视的地方。需要用超声等无损检测方法对疑似裂纹处进行探伤。

图8表明大部分的定位信号均靠近焊缝的最下端,即距离10号传感器约100毫米处。随着疲劳加载时间的进展,定位事件朝着7号传感器方向逐渐增长。由此亦证明了裂纹逐渐由下朝上扩展的趋势。

在图8、图9中还可观察到沿时间轴的,自然形成定位边界。该边界与焊缝的下缘吻合。由此更进一步地证明所监测到的特征信号确实来自于焊缝处。采用声发射监测不但可在第一时间报告裂纹的出现,而且可发现材料内部或目视无法观察到的裂纹。

不管是哪个位置出现的裂纹,它们均不一定是理论或实际应用当中的应力最大处。这些裂纹有可能出现在焊缝上,也有可能出现在材料的某个部位,由此揭示桥梁结构的薄弱环节与最大应力并没有直接关系,而是极大地取决于局部材料与焊接质量。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 钢结构疲劳裂纹监测

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475