文/谭国光 罗恩洲

化学镀镍技术概述

与一般传统意义上的电镀技术不一样,化学镀是指通过溶液中金属离子的自催化而形成镀层的电化学过程,它不需要传统电镀中的外加阳极,也不需要外加电源,因此也称“无电”电镀(Electroless Plating)。常见的有化学镀铜,化学镀钯,化学镀镍等。 其中以化学镀镍 (Electroless Nickel Plating)的应用最为广泛。因此,本文将重点介绍化学镀镍这一技术。

化学镀镍层是由水溶液中的镍离子经过自催化化学反应所形成的,次磷酸钠为还原剂。因此化学镀镍层通常为镍-磷合金。由于化学镀是在表面上的自催化反应形成,传统电镀过程中的法拉第定律不再适用,因此镀层厚度均匀,厚度与部件几何外形无关,这使得能够在非常复杂的工件上,比如开孔的内表面都能得到均匀的镀层。 由于化学镀镍层的其它性质,使得它具有良好的抗腐蚀和抗磨损性,且自身又具有润滑性能,所以它是一种典型的功能性镀层。此外化学镍在电脑硬盘工业方面也获得了巨大的成功,因为该镀层能在铝基材上形成一层非磁性金属镀层,经表面机械加工后能达到很高质量水平。由于化学镍镀层不会改变部件形状,且能为形状复杂的部件带来良好的抗腐蚀性能,并使部件带有润滑性且拆装简易,所以在汽车、电子、油气、印刷、纺织和食品包装等各个行业都有很广泛的应用。

由于化学镀镍层是镍-磷合金层,而磷含量是可以通过调节化学镀镍溶液各组分来达到。根据磷含量对化学镀镍层进行分类 (ISO 4527:2003):

(1)低磷化学镍 = 1 - 4% 磷 (重量比)

(2)中磷化学镍 = 5 - 9% 磷(重量比)

(3)高磷化学镍 > 10% 磷(重量比)

磷含量会影响化学镍镀层的特性。 镀层的性能要求一经确定, 确定合适的化学镍类型是很重要的。以下是各种不同磷含量的化学镀镍层物理和化学性能的概括:

低磷化学镍 ,应用于导电、焊接、金属线接合、黏合、高耐磨性应用,需具备高镀态硬度特性。

(1)晶态结构

(2)在碱性环境中有良好的耐腐蚀性能

(3)极佳的镀层硬度(镀态)( ~ 650 - 750 HV0.1)

(4)耐磨损性优异

(5)镀层呈压应力

(6)高镀积速度

中磷化学镍,由于能提供高沉积速度,是最普遍采用于一般耐磨和耐腐蚀性方面的应用

(1)多相,部分是纳米晶态

(2)镀层(镀态)具良好的硬度(~550 - 650 HV0.1)和耐磨性能

(3)高沉积速度

(4)镀层光亮

高磷化学镍,具有高的耐腐蚀性能,无磁性,可扩散焊接, 柔韧具有高延伸性。

(1)非晶态结构,无磁性

(2)在酸性环境中具有最佳的耐腐蚀性能

(3)对各种化学品有较佳的防腐蚀性能

(4)在镀态具较低的镀层硬度(~ 520 - 620 HV0.1)和耐磨性

(5)具压应力

(6)较高的电阻系数和较少的热膨胀

(7)低沉积速度

(8)半光亮表面

自催化镍磷合金镀层经常通过热处理把镀层硬度提高来改善耐磨性能。镀层最高硬度可达1000 HV0.1左右。

图1 典型的化学镍层结构

化学镀镍的工艺和要求

(1)中、中高、高磷化学镍工艺

①稳健的工艺,槽液有高稳定性

②在高镀层厚度下无针孔(>25微米, 经常需要 75微米)

③良好的结合力:能通过180度弯由试验

④优秀耐腐蚀性和高耐磨性

⑤镀层均匀性

⑥压应力状态

⑦宽操作窗口

(2)碳化硅化学镍复合镀

①碳化硅化学镍复合镀层能提高关键金属部件的使用寿命

②在腐蚀环境下适合于高磨损条件

③典型镀层厚度为75微米

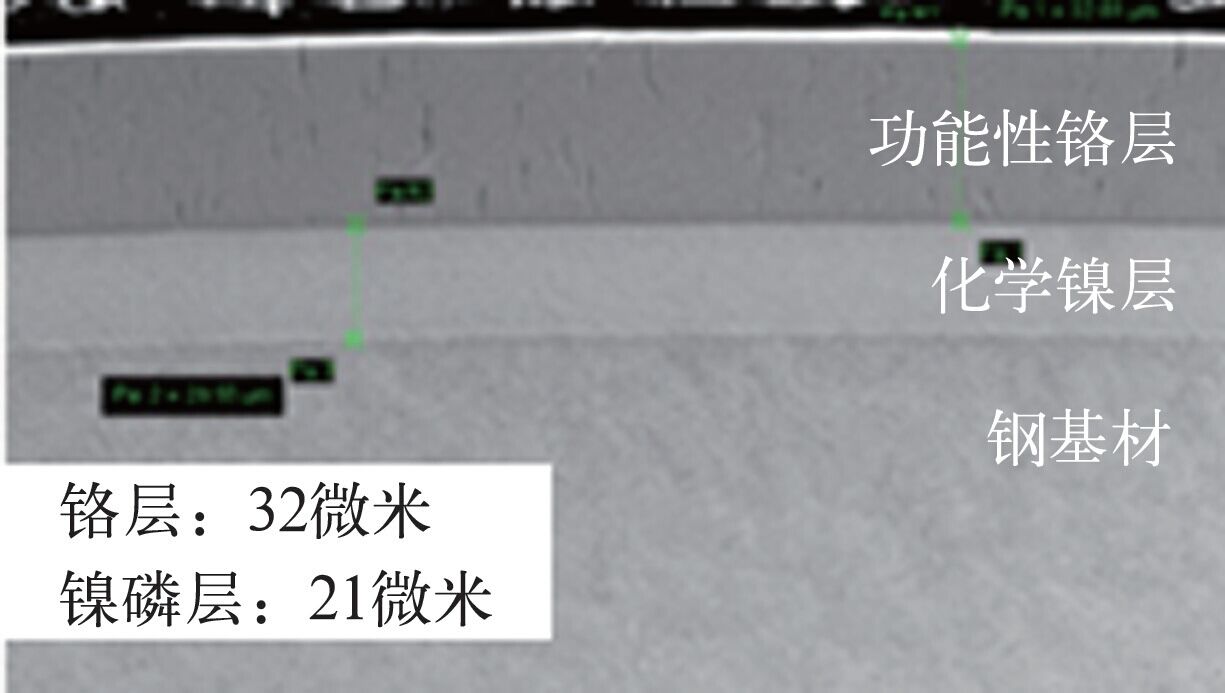

(3)硬铬/化学镍双层镀层

①在腐蚀环境下适合于高磨损条件

②因无针孔,化学镍能提供最高的耐腐蚀保护

③因硬铬为最顶镀层,有优秀的耐磨性能

④即使镀层厚度达到80微米,由于使用化学镀镍,所以也有良好的镀层厚度分布

⑤应用于水利系统

⑥处于严酷环境中的结构组件仍有长寿命的安全性

图2 硬铬/化学镍双镀层结构

化学镀镍技术的现状和挑战

化学镀镍的大规模工业应用已经很久了,也算是比较成熟的工艺和技术了。但是,它也面临一些,有些甚至是严重的挑战: a) 对镀层的功能性要求更高,比如要求更高的耐磨性,耐蚀性以及两种性能更完美的结合;b)有毒的重金属,如铅,鎘等的禁用或限用(铅,鎘是化学镀镍中传统的稳定剂);c) 化学镀镍的废液和污水的处理。

应对以上三个方面挑战的对策是:开发新的化学镀镍工艺, 以满足工业对镀层性能的要求;开发取代重金属铅和鎘的新型稳定剂;开发新技术,延长镀液的寿命,减少化学镀镍过程中废液产生,开发新的废液/污水处理技术。

凭借多年对化学镀镍技术的经验, 安美特优化了许多新的化学镀镍技术和产品,促使业界能满足来自终端用户不断提升的要求。 如今,安美特继续与业界和终端用户互相合作,密切关注市场需求的变化,运用我们扎实的专业技术和尖端科技改进产品性能开发各种新工艺和新体系。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 化学镀镍

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475