基于失效摸式的埋地管道测评技术体系

在管体腐蚀检测技术方面,大量的电磁(漏磁、低频电磁、涡流、磁记忆、电磁超声、磁致伸缩、脉冲涡流)、声(超声波、超声导波)、红外和射线技术在工程上得到了一定的应用,但相当多的技术是直接使用国外设备开展工作,国内基础研究薄弱,具有自主知识产权的成熟产品较少。

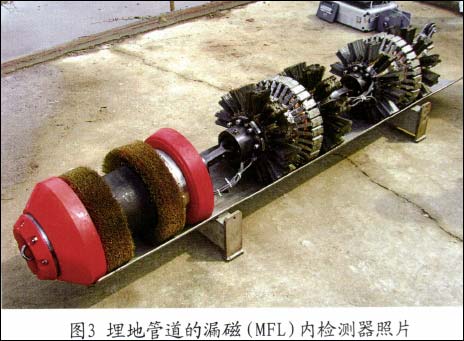

以在用埋地管道的漏磁(MFL)内检测器技术为例,国内在原油管道的内检测方面比较成熟,但与国外同类设备检测效果相比,也有一定的差距;在输气管道方面,检测效果远不如国外同类设备。

但国外的MFL内检测设备,也存在一些问题,如美国管道安全办公室2005年发布的数据表明:一些经过检测却很快(6~12个月内)出现故障的危险液体和天然气管道,失效原因中缺陷未被探测到的占51%,对缺陷特征低估的占32.3%,错误辨识的占16.7%。原因在于:(1)管道测量的目标处在一个复杂、连续、变化的内部环境(压力、温度、腐蚀等)和外部环境(周围土壤、腐蚀、第三方干扰等)。(2)内检测器运行过程中,其关键部件可能会矢效,但无法及时更换。(3)智能检测器的运行参数并不稳定(速率、磁场、检测期间传感器故障)。(4)实际存在的缺陷数量大于被内检测器检测到的数量,缺陷的实际大小一般大于内检测器给出的数据。(5)创建一个内检测方法对比标准非常困难。

综上,MFL内检测技术应该在以下方面进行改进:(1)需要进一步改进内检测器的基本原理和技术,以改进现有内检测技术存在的未探测到、低估危险及错误辨识等方面的性能。(2)对内检测数据进行整体的统计分析,确定内检测遗漏和错误辨识的缺陷数量、尺寸和位置,评价内检测器检测到的缺陷实际数量和尺寸。(3)对各种内检测数据的差异进行对比分析,以对测量错误进行归因,验证检测器、现场和计算机数据。

因此,在国家十二五科技支撑计划项目01课题《基于风险的油气管道事故预防关键技术研究》(课题编号:2011BA K06B0l)中拟开展“长输管道内检测器多功能化综合技术研究及样机研制”,其主要研究内容如下:(1)周向励磁技术检测轴向缺陷的漏磁检测技术研究。(2)特殊管段(弯头、焊缝、加厚段等)漏磁内检测关键技术探索研究。(3)高通过能力内检测器关键技术探索研究。(4)基于管道内检测的泄漏声发射信号识别和定位方法研究。(5)管道泄漏内检测声发射模块研制。(6)管道电磁超声(EMAT)内检测模块研制;漏磁、泄漏声发射检测多功能检测样机研制。

在管体腐蚀检测新技术方面,拟开展针对性的研究,如大口径埋地钢质管道远场涡流检测方法研究,EMAT技术在管体腐蚀外壁爬行检测方法研究等。

在基于失效模式的检测评价方面,关于内腐蚀直接评价方法,国内基本上是空白,如干气管道、净化原油管道、含水天然气与原油管道内腐蚀预测方面等;美国初步建立了内腐蚀评价的框架体系,颁布了干气管道、净化原油(含水量≤5%)管道的内腐蚀预测评价标准,如NACE SP0206-2006、NACE SP0208一2008。

我们已在国家十二五科技支撑计划项目01课题中开展“酸性天然气管道内腐蚀预测技术”研究,并拟在十二五期间开展关于含水原油管道内腐蚀预测方面的研究,从而初步形成我国油气输送管道内腐蚀预测方法,并形成初步的标准草案。主要研究内容有:

(1)收集、整理国内典型酸性天然气田的介质成分和已有的介质腐蚀和冲刷腐蚀数据。

(2)研究建立含H2S+CO2+水的天然气管道流场分析模型,实现对介质腐蚀和冲刷腐蚀关键位置的预测。

(3)选择两种酸性天然气管道常用钢材(16Mn、UNS31803)在集输过程两个典型环境现场挂样,进行现场介质腐蚀及冲刷腐蚀规律、主要影响因素、二者的交互作用等的研究。

(4)采用浸泡模拟试验(带搅拌),在实验室内探索上述2种材料的腐蚀及冲刷规律、主要影响因素及其二者的交互作用,并对试验室模拟研究工作与现场挂片试验进行对比分析,探索其相关性。

(5)对埋地钢质管道材料基础数据库进行升级,强化腐蚀性能数据查询功能,补充部分实际工况条件下的内腐蚀及冲刷试验数据。

基于RBI/BCM/SIL完整性评价技术体系

油气管道站场是集输、长输、与城镇燃气管道的关键设施。站场包括静设备(压力容器与压力管道)、动设备(泵与压缩机)、仪器仪表等。国内缺少关于站场设备基于RBI(基于风险检验)/RCM(基于可靠性维护)/SI L(安全完整性分级)等的完整性评价技术体系的研究,更没有这方面的标准。我们拟在国家十二五科技支撑计划项目0l课题中开展“站场设施风险评估与不停输检验评价方法”研究。

安全全过程完整性标准体系的推广模式

通过上述研究工作,解决我国压力管道安全过程完整性管理中的关键技术难题,并对所取得的科研成果开展应用,进而上升到国家或行业标准高度,完善我国的“压力管道基于失效模武的安全全过程完整性标准体系”.

对于标准体系的推广模式,需要通过两个“平台”来进行推行:(1)利用以国家级检验机构为主导、并得到国家特种设备安全监管机构支持的“全国压力管道检验平台”,在实践中形成一套行之有效的压力管道检测评价技术方法与操作流程。(2)利用“学会与标委会”平台,具体拟通过“中国腐蚀与防护学会承压设备分会”、“全国锅炉压力容器标准化委员会”两组织进行推广,形成具有满足中国国情的压力管道全过程完整性标准体系,并根据实践情况修订更新。

结束语

开展基础性、关键性技术研究,解决我国目前压力管道检测技术不完整、主要检测设备从国外进口的被动局面,提出应开展基于地理信息(GIS)系统压力管道安全完整性全过程监控(诊断)技术体系、基于失效模式的检验检测技术体系、油气管道输送站场基于RBI/RCM/SIL完整性评价技术体系研究。在技术研究成果的基础上,利用“全国压力管道检验平台”和“中国腐蚀与防护学会承压设备分会”、“全国锅炉压力容器标准化委员会”两个技术协会等从多角度推广压力管道全过程完整性标准体系。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 完整性安全压力管道

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414