双相不锈钢是近十几年发展起来的新型不锈钢。双相不锈钢是指在固溶处理后具有奥氏体和铁素体两相组织,且其中一相的体积分数不小于25%的不锈钢。双相不锈钢在含Cl- 介质中具有良好耐点腐蚀、缝隙腐蚀性能、应力腐蚀性能,以及良好的力学和工艺性能而得到广泛重视。 1 双相不锈钢的成分及分类

双相不锈钢是为改善奥氏体不锈钢在海水中的耐点腐蚀性能在18-8奥氏体不锈钢成分的基础上发展起来的。双相不锈钢合金成分的确定应考虑如下因素:保证耐蚀性,特别是耐点腐蚀、耐缝隙腐蚀、耐应力腐蚀破裂的能力;保证双相钢的特征,即固溶处理后能具备两相,各相的体积分数不小于25%;具有一定的强度、塑韧性;具有良好的铸造、热处理及可加工性。因此,在铬、镍成分的基础上,还添加钼、氮、钨等合金元素以提高耐点腐蚀性能。除上述合金元素外,从提高耐蚀性,节约镍元素,稳定碳等要求出发,有的双相不锈钢中还适当加入锰、铜、钛、铌等合金元素。 双相不锈钢一般可分为四类: 第一类属低合金型,这类钢的合金成分以铬、镍为主,且含量偏低,不含钼,如12Cr21Ni5Ti。在耐应力腐蚀方面,这类钢可代替AISI 304 或316使用。 第二类属中合金型,与低合金型双相不锈钢相比,加入了钼或铜及氮等,如022Cr22Ni5Mo3N、022Cr23Ni5Mo3N。其耐蚀性可替代AISI 316L。 第三类属高合金型,一般w(Cr)= 25%,还含有钼和氮,有的还含有铜和钨,如03Cr25Ni6Mo3Cu2N。这类钢的耐蚀性中合金型双相不锈钢。 第四类属超级双相不锈钢型,含高钼和氮,有的也含钨和铜,如022Cr25Ni7Mo4N、022Cr25Ni7Mo4WCuN。这类钢可适用于苛刻的介质条件,具有良好的耐蚀与力学综合性能,可与超级奥氏体不锈钢相媲美。

2 双相不锈钢的组织

双相不锈钢良好的力学性能和耐蚀性,是通过改变双相不锈钢两相的比例、两相中合金成分及消除其他析出相来实现的。在不同的加热温度和不同的冷却条件,对两相比例、两相中合金成分和析出相均产生重要的影响。 双相不锈钢在平衡状态下的两相比例主要与化学成分有关,即与钢中铬当量(Creq)和镍当量(Nieq)及其比例系数(P=Creq/Nieq)有关。P 值越大,说明双相不锈钢中的铁素体含量也越大。但是,双相不锈钢中两相的比例还会受到加热温度的影响,即P 值相同的双相不锈钢,在不同的温度加热后,有不同的两相比例。双相不锈钢随加热温度的升高,奥氏体减少,铁素体增加。当加热温度超过1300℃时,某些双相不锈钢甚至可以变成单相铁素体组织。 因此,为了控制双相不锈钢两相组织具有理想的比例,应选择合理的加热温度和保温时间。 双相不锈钢两相相对稳定平衡时,合金元素在两相中的含量也相对稳定。但是,合金元素在两相中的分配是不同的。一般的分配规律是,铁素体形成元素,如铬、铂、硅等富集于铁素体中;奥氏体形成元素,如镍、氮、锰等富集于奥氏体中。合金元素在不同的加热温度条件下,在两相中的分配是不同的。随着温度的升高,合金元素在两相中的分配趋于均匀,即合金元素在铁素体中的含量与在奥氏体中的含量的比值趋于1。 双相不锈钢除铁素体和奥氏体两相外,在300~1000℃时效或不正确的热处理时会出现不少二次相,如二次奥氏体(γ2)、氮化物、金属间化物、碳化物等。这些二次相的存在会对双相不锈钢的力学性能和耐蚀性产生不利的影响。 (1)二次奥氏体(γ2) 双相不锈钢的两相组织,随加热温度的升高,铁素体比例增加,当温度超过1300℃时,有些双相不锈钢可能全部转变为铁素体组织。这时的铁素体稳定性差,在随后的冷却过程中,在铁素体晶界处会有部分铁素体转变成奥氏体,这种奥氏体称为二次奥氏体。依据形成温度不同,二次奥氏体的形成机制及形态也有所差别:一种是在较高温度以形核和长大的方式形成的二次奥氏体,这种高温形成的二次奥氏体,在组织形态上具有魏氏组织特征;另一种是在较低的温度范围,如在300~650℃温度区间,以非扩散型转变形成的二次奥氏体,这种二次奥氏体属马氏体型的切变转变;还有一种情况,是在600~800℃温度范围,铁素体组织中析出σ 相或碳化物时,在其周围形成的富镍贫铬区也会转变为二次奥氏体,这种二次奥氏体的形成方式归类于铁素体共析反应,是共析反应产物,即α→σ+γ2。无论是以哪一种方式形成的二次奥氏体,都会造成新的合金成分的不均匀,给耐蚀性带来不利的影响。 (2)碳化物 双相不锈钢在低于1050℃温度加热、保温时,在铁素体和奥氏体相界面处将有碳化物析出。高于950℃时析出M7C3型碳化物,低于950℃时析出M23C6型碳化物。M23C6优先在α/γ界面形成,在α/α 和γ/γ界面也有析出,但在铁素体和奥氏体内很少发现。M23C6长大时会大量消耗相邻铁素体中的铬,这部分铁素体转变为二次奥氏体,出现M23C6和γ2富集区。 在双相钢不锈钢中,相界析出的碳化物不会像在奥氏体不锈钢中对耐晶间腐蚀带来那么大影响。因为双相不锈钢碳含量很低,析出碳化物量很少,且铁素体中高铬含量能快速补充修复碳化物周围腐蚀膜。在超级双相不锈钢中w(C)<0.02%,几乎没有任何形式的碳化物析出。 (3)氮化物 含氮的双相不锈钢中,由于氮在铁素体中的溶解度很低,呈过饱和状态,自高温冷却时,可能有氮化物,如Cr2N或CrN析出。氮化物本身对双相不锈钢的力学性能和耐蚀性不会产生明显的影响,但Cr2N析出常常伴生二次奥氏体形成,这会引起局部成分的不均匀,给耐蚀性带来不利的作用。 (4)金属间化合物 双相不锈钢中除化学成分和相比例外,金属间相的析出也对钢的性能有显著影响。双相不锈钢中的金属间相主要有σ 相、χ相、α′相、R相、π相和Fe3Cr3Mo2Si2相等。这些相都是脆性相,会影响钢的力学性能和耐蚀性,应尽量避免它们的析出。 1)σ相。双相不锈钢中σ相是危害性最大的一种析出相,它硬且脆,可显著降低钢的塑性、韧性;又由于它富铬,因而在其周围往往出现贫铬区或由于它本身的溶解而使钢的耐蚀性降低。在高铬铁素体不锈钢中,σ相的形成温度一般低于820℃,且形成速度很慢,需数小时,因此,从高温冷却,就σ相转变而言,并不是一个要考虑的问题。但对双相不锈钢就不同了,由于铁素体相中钼扩大了σ 相的形成温度范围和缩短了形成时间,σ相甚至在高于950℃时就存在,而且数分钟之内即可析出,因此,为了避免σ相的析出,双相不锈钢,尤其是含高铬、钼的超级双相不锈钢,在固溶处理后要求快冷。另外,经高温固溶处理后的时效过程中,σ相沿α/α/γ界面交点形核,沿α/α和α/γ界面生长,还会伴随发生类似于铁素体共析反应,是共析反应产物,即α→σ+γ2。这加剧了σ相对耐蚀性的影响。 2)χ相。在双相不锈钢中,χ相一般在700~900℃温度范围内首先沿铁素体晶界及铁素体-奥氏体相界析出,通常析出的数量要比σ相少很多,且与σ相相比,它在较低的温度和较窄的温度范围内存在。χ相是硬、脆的富铬、钼金属间相,化学式为Fe36Cr12Mo10,同样对韧性和耐蚀性有不良的影响。但因它常与σ共存,很难区分它的影响,且因它占的比例较少,显得不如σ相那么重要,但也不容忽视。有研究结果表明,026Cr18Ni5Mo3Si2钢在750~950℃温度范围相变主要形式为α→γ2+σ(χ),转变最敏感的温度为800~900℃。短时间时效χ相为主相,二者数量随时间增加,但一定时间时效后,随时间延长,χ相量递减而σ 相量递增,σ相逐渐成为主相,因此,可将χ相视为一种能转变为σ 相的亚稳相。 3)α′相。双相不锈钢在400~500℃ 温度区间也会表现出脆性,类似铁素体不锈钢中的475℃ 脆性。 双相不锈钢的这种脆性产生在铁素体相中。双相不锈钢中的这种脆性与双相不锈钢中的铁素体调幅分解的亚微观尺度富铬和富铁区有关,铁素体的分解形成的富铬偏聚区称为α′相。 因双相不锈钢比铁素体不锈钢铬含量高而碳含量低,高、低铬区的形成对钢的耐蚀性影响不大,但α′相的存在对双相不锈钢的严重危害就是导致脆性。为保证双相不锈钢具有良好的塑性和韧性,应采用正确的热处理方式消除α′相。 4)R相。R相也是一种在铁素体中析出的高钼金属间化合物相,化学式为Fe2Mo,它的析出温度范围为550~750℃。 5)π相。π 相是在22Cr-8Ni-3Mo 钢焊缝金属中600℃时效时发现的。π相与R相相同,在铁素体晶粒内析出,含有高铬和钼,化学式为Fe7Mo13N4,也是一种氮化物。 6)Fe3Cr3Mo2Si2相。在026Cr18Ni5Mo3Si3双相不锈钢中发现了一种片状金属间相。它的析出温度范围为450~750℃,往往在α/γ相界及α晶界、亚晶界上析出,有时也会以细针状向晶内延生,此金属间相不易长大。 双相不锈钢中不同第二相对钢的力学性能和耐蚀性产生一定的影响,这些不利的影响需要根据各相形成条件在热处理过程中避免和消除。

3 双相不锈钢性能特点

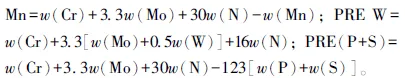

(1)钢的力学性能 双相不锈钢的两相组织特征决定了其力学性能特征,与单相奥氏体不锈钢和单相铁素体不锈钢相比,强度和硬度更高,塑性和韧性介于两者之间。 双相不锈钢力学性能的这个特征是由其化学成分和两相构成的特点决定的。双相不锈钢中的一些元素,如碳、铬、钼、铜、氮等都可对基体组织起到强化作用,各合金元素之间的比例调整合适,还可减少脆性相的析出,保证塑性和韧性。由于两相的存在,相互之间制约了晶粒的长大,使双相不锈钢保持了细晶粒,双相不锈钢的强度,特别是屈服强度较高,并保证有一定的塑性和韧性。这种作用还与两相比例的变化有关,一般情况是随铁素体量的增加,强度特别是屈服强度升高;随奥氏体量的增加,塑性和韧性升高。 (2)耐蚀性 双相不锈钢具有优良的耐蚀性,特别是在含Cl-介质中的耐点腐蚀、耐缝隙腐蚀和耐应力腐蚀的能力更是优于其他不锈钢。双相不锈钢的这种耐蚀性特点,与其化学成分和两相结构有关。双相不锈钢中的各合金元素都具有良好的抗腐蚀能力。铬是提高钢耐蚀性的基本元素,能形成稳定的钝化膜,并促进受到破坏的钝化膜的自修复。钼可以提高钝化膜的稳定性,氮能够促进钝化膜的均匀性,在提高点蚀指数能力上是铬的20~30 倍。 双相不锈钢的两相结构也有利于提高其耐蚀性。双相不锈钢的两相中高的铬、钼、氮含量,保证各相腐蚀电位均处于钝化区,从而保证钢具有良好的耐蚀性。两相结构使钢的晶粒更细,晶界面积更多,降低了引起腐蚀的析出物在晶界处的浓度,并且,在有析出物产生形成贫铬区时,会很快从高铬的铁素体相得到铬的补充,恢复该处铬的浓度。按化学成分评定双相不锈钢耐点蚀能力的常用标准是钢的点蚀当量PRE。PRE值越大,钢的耐点蚀能力越强。 常见的双相不锈钢点蚀当量计算公式为PRE N=w(Cr)+3.3w(Mo)+16w(N)。 另外,还有考虑Mn、W、P、S 元素作用: 此外,评定双相不锈钢耐点蚀能力的标准还有临界点蚀温度CPT,临界点蚀温度越高,说明耐点蚀能力越强。 根据点蚀当量PRE 公式,低合金型双相不锈钢的点蚀当量指数PRE 不大于25;中合金型双相不锈钢的点蚀当量指数PRE在25~35范围内;高合金型双相不锈钢的点蚀当量指数PRE在35~40范围内;超级双相不锈钢型的点蚀当量指数PRE大于40。

4 双相不锈钢的热处理工艺

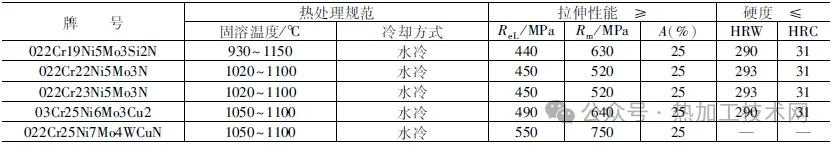

双相不锈钢是指在固溶处理后具有奥氏体和铁素体两相组织的不锈钢,因此,其热处理工艺相对简单,主要是固溶处理。另外,对特殊情况的铸件可采用退火消除应力。 (1)双相不锈钢的固溶处理 双相不锈钢最基本也是最重要的热处理是固溶处理,下表列出了典型铁素体-奥氏体双相不锈钢的热处理工艺和力学性能。不同类型的双相不锈钢,其固溶处理的加热和冷却基本理论是相同的,只是因合金元素的种类和含量的不同,在加热温度上略有差别。 低合金双相不锈钢一般只含铬、镍合金元素,并且合金元素的含量不太高,固溶温度不易过高,一般经950~1050℃ 加热后水冷,可获得55% ~ 70% (体积分数)铁素体。加热温度过高可能使组织中的铁素体量过多,这不仅对耐蚀性不利,还可能因组织中的奥氏体量太低而引起晶粒粗大,降低钢的力学性能。 中合金双相不锈钢除含铬、镍合金元素外,有的还加入了钼、氮等元素。钢中加入了氮元素,使奥氏体的稳定性提高,在较高的温度加热仍能保持一定量的奥氏体。固溶处理加热温度可适当提高,经1000~1100℃加热固溶处理后有较好的强度和塑性。考虑固溶温度对组织、力学性能和耐蚀性的影响,这类双相不锈钢的固溶处理采用1040~1080℃ 加热后水冷为宜,固溶处理后可保证组织中含有40%~50% (体积分数)的铁素体。 高合金双相不锈钢一般含有w(Cr)>25%的铬元素和比低、中合金双相不锈钢高的镍元素,另加入了较高含量的铜、氮等元素。除铬、镍、氮元素外,还加入了铜。铜也是稳定奥氏体的元素,促进双相不锈钢中奥氏体相的稳定。由于铜、氮的作用,促进了奥氏体的稳定性,加热到1200℃ 时仍有近40% (体积分数)的奥氏体相。 超级双相不锈钢的化学成分具有超低碳、低硫、低磷、高铬、高镍的特点,同时含有钼、钨、铜、氮等合金元素。由于高的合金含量,特别是钨的加入,使其固溶温度可适当提高,在实际生产中,固溶温度可选用1100~1120℃的温度范围,加热保温后水冷。 双相不锈钢固溶处理工艺比较简单,但是在实际热处理时还应注意以下问题。 固溶加热速度,特别是在低温段的加热速度应予以控制,不宜过快。一方面是因为双相不锈钢合金成分含量高,导热慢,缓慢加热有利于减少工件内外温差和保证合金元素充分溶解;另一方面是因为双相不锈钢在前期热加工过程中(锻、轧或铸造),不可避免地存在脆相析出,使材料变脆。如果工件尺寸大,截面变化明显,形状复杂,又会存在较大应力,而固溶加热速度快又产生新的应力,这些因素共同作用的结果可能造成工件产生热处理裂纹。 双相不锈钢固溶处理的冷却方式对耐蚀性的影响很大。因此,不仅对铸件、锻件,就是对铸件补焊或双相不锈钢的焊接构件,为保证性能,也应尽量采用固溶水冷处理。 (2)双相不锈钢消除应力处理 双相不锈钢的最终热处理以固溶处理为最好。但在有些情况下,如铸件粗加工后的缺陷补焊、复杂的结构焊接件及施工现场不具备固溶处理条件等,为减少工件应力,可采用消除应力处理。消除应力处理的温度和保温时间应慎重确定,应选择在没有碳化物、氮化物及金属间相析出的区间。消除应力的温度或选择在200~250℃ 范围,或选择在550~600℃ 范围,但保温时间不应大于10h。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414