腐蚀领域的国际期刊《Corrosion Science》于2025年10月6日在发表了一篇题为“Quantitative investigations on stress corrosion cracking initiation and propagation behavior of 20Cr-25Ni-Nb stainless steel in supercritical carbon dioxide at 650 ℃”的研究成果,该研究通过定量应力腐蚀开裂(SCC)实验、原位电位差监测(DCPD)及多尺度显微表征,首次系统揭示了20Cr-25Ni-Nb奥氏体不锈钢在650℃超临界CO2(s-CO2)环境下的SCC起裂与扩展机制,提出了氧化-碳化-蠕变协同作用模型,为高温核反应堆燃料包壳材料的安全服役与寿命预测提供了科学依据。通讯作者为上海交通大学的郭相龙副教授。

文章链接:

https://doi.org/10.1016/j.corsci.2025.113384

【核心内容】

该研究采用恒定载荷拉伸试验和直流电压降法在线裂纹扩展监测技术,研究了20Cr-25Ni-Nb不锈钢在650℃/15Mpa的s-CO2条件下的应力腐蚀裂纹萌生和扩展行为。通过对裂纹萌生时间、断裂时间、表面裂纹密度、裂纹深度和裂纹扩展速率等与应力腐蚀开裂(SCC)现象强相关的评价参数进行定量分析,结合裂纹形态和材料退化的综合表征,实现了对SCC在这种环境下的力学理解,特别是,为了能够从机理上识别主要的SCC过程,还进行了s-CO2和高温Ar气体环境中的裂化对比研究。

SCC协同机制示意图

【研究方法】

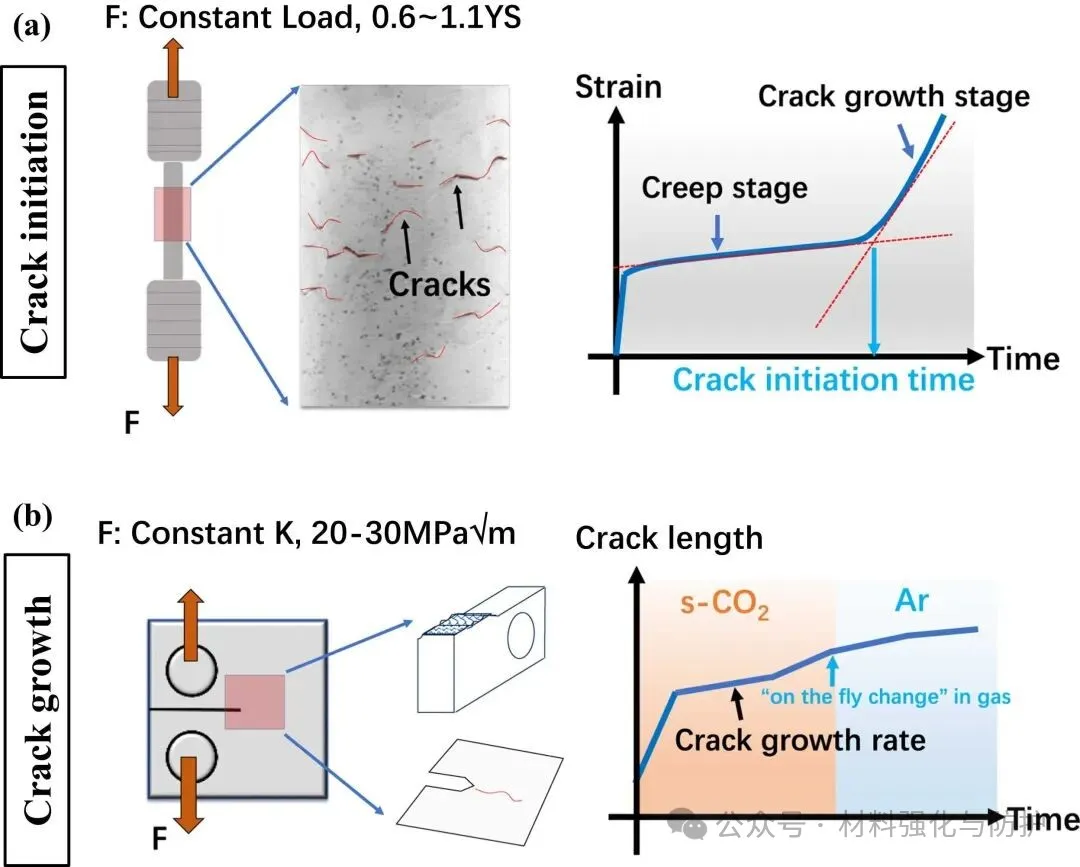

试验材料为20Cr-25Ni-Nb的奥氏体不锈钢,简称Alloy 2025。经过1175℃固溶+700℃时效处理以获得稳定晶界析出相。团队设计了两类实验体系:

-

恒载起裂实验,用于评估不同应力水平下的起裂时间与断裂形貌;

-

恒定应力强度因子(K)裂纹扩展实验,利用直流电位差(DCPD)原位监测裂纹增长速率。

同时结合SEM、EBSD、TEM与EDS分析,系统揭示晶界氧化、碳化、蠕变空洞与裂纹演化之间的关系。

Alloy 2025的显微组织与拉伸性能

恒载起裂与恒K扩展实验装置及DCPD原位监测系统示意图

【研究成果】

① SCC起裂行为的定量规律

在650℃、15MPa s-CO2环境下,当应力载荷达到0.8YS时,试样在120h内就会发现裂纹萌生,且裂纹萌生多位于晶界交叉处的氧化凹陷区域,而若是载荷下降至0.6 YS下则可将这一时间延长至约665h,通过统计与拟合,团队计算得出:若工作应力保持在0.25YS以下,则该钢材制成的包壳可安全服役约4.5年。

应变–时间曲线及裂纹起裂时间与应力的关系

不同载荷下试样表面形貌及沿晶比例变化

② 晶界氧化、碳化与蠕变空洞的交互机制

在s-CO2环境中,试样表面形成双层氧化膜(外层:Fe2O3与内层:Cr2O3),裂纹会优先沿晶界扩展,并伴随明显的晶界氧化、Cr贫化和空洞聚集,通过EBSD能够进一步发现裂纹倾向于沿高角晶界扩展,而晶界氧化深度与裂纹密度呈线性相关。

不同应力下晶界氧化层厚度及EBSD图像

而在裂尖处形成非晶化的Cr2O3层,其中Cr含量最低仅约5wt.%,表明碳的渗入诱导了钝化膜的结构失稳,碳与氧协同作用破坏了氧化膜致密性,从而加速了裂纹萌生。

裂尖区域Cr₂O₃层的高分辨TEM像与元素分布

③ 裂纹扩展速率的定量表征与寿命预测

团队通过原位监测获得了在恒定应力强度因子条件下的裂纹扩展速率(CGR),发现CGR与强度因子K之间呈指数级的正相关,当K控制在13MPa√m以下时,可保证0.5mm的包壳在4.5年内的服役稳定性。此外,通过对比实验,Alloy 2025在Ar环境中的裂纹扩展速率要低于s-CO2环境,其中蠕变贡献占比在92%至68%区间内(与K呈负相关)。

不同K值下的CGR曲线及拟合曲线

裂纹扩展路径及断口形貌表征

s-CO2(b,c)与Ar环境下(d,e)裂纹形貌对比及空洞特征

④ 氧化-碳化-蠕变协同的裂尖机制模型

在裂纹的尖端区域发现了厚度约为130nm的Cr2O3氧化层,同时,在该氧化层的下方,团队还发现了Ni-Si-Nb富集的G相析出物及聚集的碳化物,G相与基体间存在较大的晶格失配,进而使得该区域出现局部的应力集中,并发展成为微裂纹的萌生源,同时,蠕变空洞与氧化膜交互促进裂纹向晶界内部进一步的扩展,而裂尖前沿的Cr贫化,削弱了钝化膜的稳定性,最终导致裂纹扩展破外材料的整体结构稳定性。

裂尖区域的TEM形貌与EDS分析

Cr₂O₃膜与G相析出物的高分辨结构与选区衍射图

【总结与展望】

该研究采用恒定载荷拉伸试验和DCPD裂纹扩展在线监测技术,揭示了20Cr-25Ni-Nb不锈钢在超临界CO₂环境下的SCC起裂与扩展机制,该成果为高温燃料包壳的寿命评估提供定量依据,更为核能系统材料的失效防控与优化设计提供了理论支撑。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414