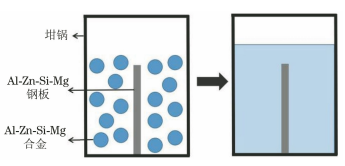

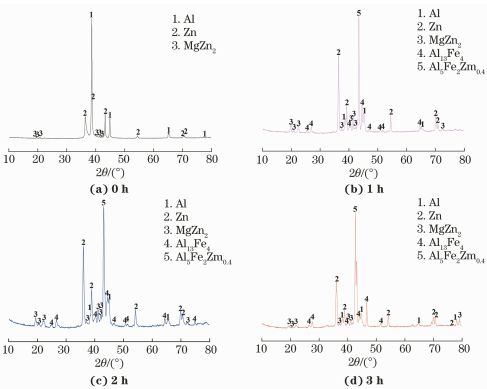

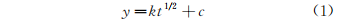

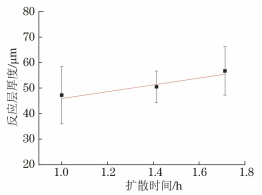

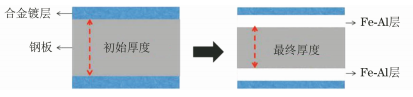

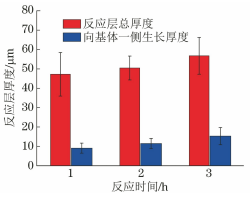

为满足汽车及家电领域产品在防腐蚀性能方面的要求,钢铁表面热浸镀锌系列产品也随之得到发展,从传统的镀锌、合金化镀锌发展到如今的镀锌铝、镀锌铝镁等系列产品。根据镀层成分,目前世界范围内锌铝系镀层产品大致可以分为低铝、中铝、高铝三类。镀层产品中的镁质量分数为1%~3%,其作用主要是提高镀层的耐蚀性。其中高铝系锌铝镁合金镀层产品中加入了一定量的硅,以防止镀液与基体之间发生剧烈反应。 高铝系热浸镀层钢板产品因其良好的耐大气腐蚀和耐高温性能,被应用于家电、建筑等领域。在热浸镀过程中,钢板与合金熔液中间会生成一层Fe-Al反应层,起到连接基体与镀层的作用。此反应层的硬度和脆性相较于基体都有所提高,但过厚的反应层会导致镀层在加工成型过程中脱落的倾向增大。此外,热浸镀过程中发生的漏镀、镀层结合性差等质量缺陷也与此反应层的形成有着密切关系。目前,对于热浸镀高铝系合金镀层的研究多集中于热浸镀工艺、镀层组织与各项性能之间的关系,对于基体与镀层之间反应层的生长过程的研究却很少。 笔者采用Fe/Zn-55%Al-1.2%Mg-1.6%Si扩散偶,研究了高铝系锌铝镁合金固液界面Fe-Al反应层的生长规律,以期为有效控制高铝系合金镀层组织结构及稳定其成形性能提供重要的参考及指导。 1 试 验 1. 1 试验材料 采用热镀锌模拟器预制的薄反应层高铝系Zn-55%Al-2%Mg-1.6%Si合金镀层作为目标扩散偶的材料。以冷轧薄钢板DX51D为基材,试样尺寸为300mm×200mm×0.8mm,成分(质量分数)为:0.049%C、0.2052%Mn、0.0256%Si、0.0035%S、0.0157%P、0.001%Ti、0.039% Al、余量为Fe。 1.2 预处理 依次用200号、500号及1000号砂纸打磨试样表面,然后用酒精、NaOH溶液以及蒸馏水对表面进行清洁、除油。 采用热镀锌模拟器进行热浸镀试验,钢板在经过前处理后进行退火处理,退火温度为730℃,退火时间为3min,退火处理过程中通入N2+H2保护性气体,以防止钢板氧化。 经退火处理后,对钢板进行热浸镀试验,锌锅温度控制在600℃左右,热浸镀时间为5s,镀层总厚度为40μm左右,待钢板表面镀层凝固成形后备用。 1.3 扩散偶制备 图1为Zn-55%Al-2%Mg-1.6%Si固液扩散偶示意。固液扩散偶的制备流程如下:将装有Zn-55%Al-2%Mg-1.6%Si合金液的坩埚置于加热炉内,并将其加热到600℃使其熔化,待达到设定温度后将预制好的镀层钢板置于坩埚内的合金液中,并继续维持炉温在600℃,扩散时间设定为1, 2, 3h。在达到扩散时间后取出合金镀层钢板使其冷却,沿合金镀层钢板中心线切取块状试样进行微观形貌表征。利用FEI-InspectF型扫描电镜(SEM) 及其配备的能谱仪(EDS)分析扩散界面的微观形貌及元素扩散分布,采用D/MAX-RA型X射线衍射仪(XRD)分析反应层的相组成。 图1 Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶示意 2 结果与讨论 2.1 Fe-Al反应层微观形貌 图2为扩散不同时间后Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶中Fe-Al反应层的截面SEM形貌。可以看出,扩散偶分为三部分,最底层为铁基体 , 中间为 Fe-Al反应层 ,最外层为 Al-Zn-Si-Mg合金层。当扩散时间为0h时,扩散界面的反应层非常薄,难以与合金液相镀层相区别。整个镀层界面几乎被合金液相层占据,合金液相层呈现明显的枝晶状显微结构。当扩散时间为1h时,Fe-Al反应层的厚度约为40μm,且其与合金液相层的边界呈凹凸不平的波浪状,这说明Al元素在向基体方向扩散的时候受合金液热量动态分布的影响,界面各处扩散速率不相一致;而钢板一侧的扩散界面比较平整,说明钢板一侧Fe元素的扩散速率在整个界面基本一致。当扩散时间为2,3h时,随着扩散时间的延长,Fe-Al反应层的厚度依旧维持在50μm左右,相比于扩散1h的反应层厚度没有明显变化,说明Fe、Al元素在后期的互扩散变得非常缓慢。这可以运用扩散理论进行解释:在扩散初期,Fe、Al元素在浓度梯度的作用下扩散速率较快,反应层在扩散初期(1h) 增长较迅速;随着扩散时间的延长,反应层中逐渐形成了Fe-Al金属间 化合物,高温下稳定的金属间化合物晶体结构封 闭了元素扩散的 “液体通道”,所以扩散后期反应层生长相对滞缓。 图2 扩散不同时间后Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶中Fe-Al反应层的截面SEM 形貌 2.2 Fe-Al反应层物相组成 图3为扩散不同时间后Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶中Fe-Al反应层的XRD谱。可见,扩散偶初始结构中仅有合金液相镀层,此时Fe-Al反应层极薄,仅检测到合金液相镀层中的富Al相、富Zn相及MgZn2相。有研究结果显示,合金液相镀层中还应该有Mg2Si相,本研究中没有检测到该相,这可能是因为Mg2Si相的含量较低。随着扩散时间的延长,扩散偶XRD谱中出现了Al13Fe4相及Al5Fe2Zn0.4相的衍射峰,这说明Fe-Al反应层主要由Al13Fe4相及Al5Fe2Zn0.4相组成。然而,在扩散偶中并未检测到含Si物相,故Si在扩散偶中的存在形式有待进一步探究。 图3 扩散不同时间后Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶中Fe-Al反应层的XRD谱 2.3 扩散偶中元素迁移过程 为探究Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶中的元素迁移过程,对扩散1h后的反应层进行了EDS面扫分析,结果如图4所示。可以看出,反应层的生长过程主要涉及Fe、Al、Zn、Si四种元素,而面扫描并未检测到Mg元素,说明扩散偶中的Mg不参与反应层的扩散过程,这与扩散偶中反应层的XRD谱中无含Mg物相衍射峰相印证。由图4还可见:扩散1h后Fe-Al反应层出现了“分层结构”,其中Al、Fe是扩散迁移过程的主要参与元素,故其在浓度梯度的作用下分布于整个扩散层中;Zn及Si仅仅扩散至反应层的偏上部区域,还有一部分Si呈线状横跨整个反应层中间区域。 图4 Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶扩散1h后Fe-Al反应层的EDS面扫结果 为进一步理解反应层的形成过程,对Fe-Al反应层在纵深方向的元素含量分布进了检测,结果如图5所示。可以看出,Al作为反应层中Al13Fe4相及Al5Fe2Zn0.4相占比最高的元素,其在纵向的含量也是最高的,这一点从其面扫结果也可知晓。在Si分布线区域,Al含量出现了明显的下降,这说明扩散偶中的Si阻碍了Al的扩散。这一现象可以用空位占用机制加以解释:Al5Fe2相属于斜方晶体结构,空位存在于沿C轴方向的晶格节点,Al原子在扩散过程中沿C轴方向迁移相对较易,故Al5Fe2相沿C轴方向快速生长。而Si原子在迁移过程中会占据空位,影响Al原子的扩散迁移,进而影响反应层中Fe2Al5相的生长。由于Al5Fe2Zn0.4相与Al5Fe2相具有相同的晶体结构,Si在两者中均倾向于占据空位或Al位点,从而以类似机制阻碍Al扩散,而反应层中Si原子分布线的形成也与此机制有关。原始扩散偶中的Si存在于极薄的反应层中,随 着 扩 散 反 应 的 进 行,反 应 层 中 Al13Fe4相及Al5Fe2Zn0.4相均向外生长。由于Si原子会占据Al5Fe2Zn0.4相晶格中的空位,故反应层在生长过程中会通过“外排”机制将Si原子推向液相合金镀液一侧,故Si原子含量呈线状横跨分布在镀层中间。由图5还可见,Fe在整个纵向上的含量无明显变化,这说明Si仅影响反应层生长过程中Al的迁移,并不影响Fe的迁移。 图5 Fe/Zn-55%Al-2%Mg-1.6%Si扩散偶扩散1h后Fe-Al反应层的EDS线扫位置和结果 2.4 Fe-Al反应层的生长动力学 对Fe-Al反应层的生长动力学进行了研究,结果如图6所示,在不同扩散时间下反应层中取8个点,采用随机取样的方法对反应层的厚度进行测量,并对取样结果进行数值统计分析,取平均值及标准差作为镀层的厚度统计结果。现有研究表明,扩散过程中反应层的厚度生长符合抛物线规律,如式(1)所示。 式中:y为反应层厚度;k为生长动力学常数;t为扩散时间:c为方程常数。 如图6所示,Fe-Al反应层总体厚度增长遵循材料科学中的“抛物线规律”。 图6 Fe-Al反应层厚度随扩散时间的变化 图7为扩散偶中反应层的生长示意。可见,Fe-Al反应层的生长依靠Fe、Al元素的互扩散向两侧生长。众多研究只关注镀层总体生长速率的变化,但关于反应层向两侧的生长速率却鲜有报导。为深入探究扩散偶中的扩散规律,本试验对原始合金镀层扩散偶及在合金液中扩散1,2,3h后的扩散偶进行退镀处理,退镀后基体厚度与原始厚度之差的1/2代表反应层向基体一侧的生长厚度。对扩散不同时间后Fe-Al反应层总厚度及其向基体一侧的生厚度进行统计,结果如图8所示。可以看出:反应层向基体一侧的生长厚度随着扩散时间的延长而增大;在扩散不同时间后,基体一侧的反应层生长厚度仅仅占总生长厚度的1/5左右,反应层向液相合金镀液一侧的扩散和生长速率明显更快。 图7 Fe/Zn-55%Al-1.2%Mg-1.6%Si扩散偶中反应层的生长示意 图8 Fe-Al反应层总厚度及其向基体一侧生长厚度随扩散时间的变化 3 结 论 (1) Fe/Zn-55%Al-1.2%Mg-1.6%Si扩散偶中的Fe-Al反应层主要由Al13Fe4相及Al5Fe2Zn0.4相组成。 (2) 在扩散过程中,Si会阻碍Al原子的扩散,但不会影响Fe原子的扩散,反应层在生长过程中会通过“外排”机制将Si原子推向液相合金镀液一侧。 (3) Fe-Al反应层总生长厚度随扩散时间的变化遵循抛物线规律,Fe-Al反应层向基体一侧的生长厚度仅占总生长厚度的1/5左右,即反应层主要向液相合金镀液一侧生长。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414